某深沟球轴承的故障分析与改进

2014-03-07王松涛刘军和

高 亮,王松涛,刘军和

(中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨 150036)

某深沟球轴承的故障分析与改进

高 亮,王松涛,刘军和

(中国人民解放军驻哈尔滨轴承集团公司军事代表室,黑龙江 哈尔滨 150036)

通过对故障轴承的检查分析,找出轴承产生故障的原因,并从设计角度采取了改进措施,对改进结果进行了验证,提高了轴承的可靠性。

深沟球轴承;故障分析;轴承设计;改进措施;可靠性

1 前言

某深沟球轴承为燃油增压泵配套,在使用到寿复检时,发现多起轴承保持架断裂故障。经过对该轴承制造过程的人、机、料、法、环、测等几方面影响因素的深入复查,未发现轴承存在制造质量问题。对使用到寿的34套轴承进行了复检,多数轴承出现保持架异常磨损、兜孔局部变薄、套圈沟道表面接触轨迹偏向一侧等情况。由此可以判断,即使燃油增压泵寿命周期内没有发生故障,但仍旧存在一定的安全风险,该型轴承不能满足燃油泵的可靠性要求。找出故障原因,制定有效改进措施,势在必行。

2 故障件的检测

针对已到寿的典型故障轴承进行检查分析,可以看出:

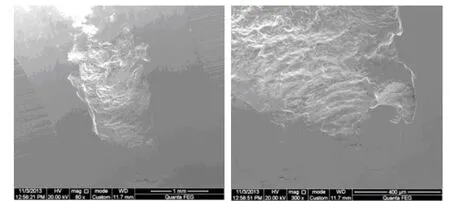

(1)轴承外观整体颜色光亮,内、外套圈表面未见损伤,一粒钢球所在保持架兜孔根部靠近一侧铆钉铆合处已开裂断开,开裂形貌见图1。

图1 故障轴承整体外观

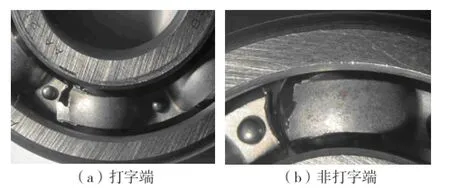

(2)将故障轴承外圈剖开分解后发现,外圈沟道底部靠近打字端一侧有较明显的变色接触轨迹,接触轨迹距离沟中心约1mm,宽度约为1mm,已变粗糙,见图 2。

(3)内圈沟道沿沟底出现了圆周方向的断续剥落,接触轨迹略偏向非打字端一侧,距离沟中心约1.5~2mm,宽度约为1mm,呈轻度爬坡特征,见图 3。

图2 外圈沟道底部接触轨迹

图3 内圈滚道沟底剥落形貌

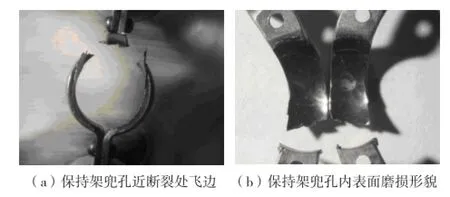

(4)保持架兜孔接近断裂处已明显磨损变薄并产生飞边,拆掉铆钉分离保持架后,可见保持架兜孔内表面被钢球摩擦变光亮,开裂兜孔内表面更明显,见图 4。

图4 保持架开裂兜孔磨损形貌

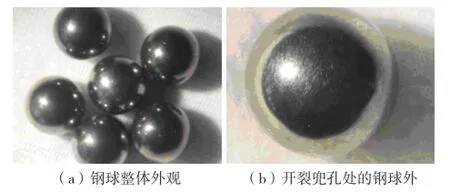

(5)轴承的7粒钢球表面完整,均有不同程度的高温变色,但仍有金属光泽,开裂兜孔处的钢球外观未见异常,见图 5。

图5 故障轴承的钢球形貌

以上故障形貌中,内沟道剥落部位经扫描电镜观察,未发现夹杂等材料缺陷,剥落源处有金属凸棱,凸棱呈弧形分布并向剥落心部逐渐扩展,该剥落性质为疲劳剥落,见图 6。

图6 扫描电镜下观察剥落处形貌

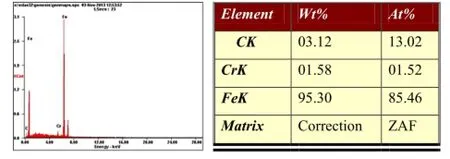

图7 能谱分析结果

图8 轴向载荷过大时深沟球轴承内、外沟道失效模拟图

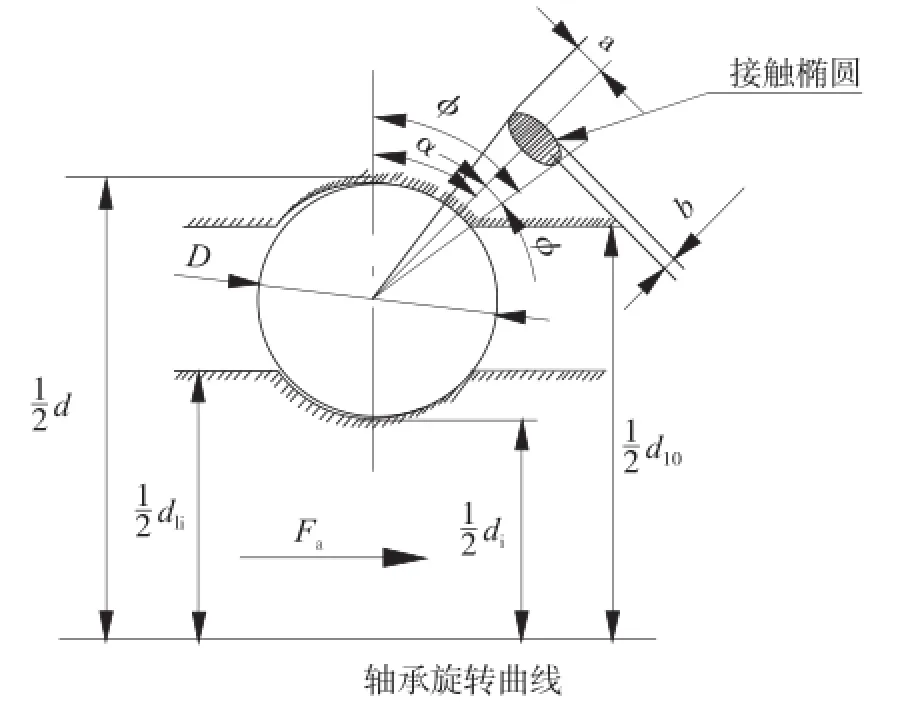

图9 极限推力载荷下的球-滚道接触模式

对剥落部位进行能谱分析,未发现除基体以外的其它元素,见图 7。

对故障轴承的内、外套圈及钢球进行淬回火组织及硬度检测,其淬回火组织及硬度均符合GJB 269B-2012的规定,见表 1。进一步检查内圈金相试样,未见高温特征及组织异常。

表1 理化检测结果

3 故障原因分析

失效轴承内、外圈沟道均有较明显的变色接触轨迹,且接触轨迹偏向一侧。故障现象表明,轴承在工作中受到了较大的轴向载荷,其接触轨迹与较大的轴向载荷造成的轴承失效模式相近,如图8所示。当轴承受到较大的轴向载荷,会使钢球脱离承载区运转,轴承径向游隙减小,导致很高的接触应力和表面摩擦切应力,增大轴承运转卡滞、拉伸保持架的机率,致使轴承运转过程时温度迅速升高,降低疲劳寿命。

内圈滚道接触轨迹偏向非打字端一侧沟道,距离沟中心约1.5~2mm,宽度约为1mm,可以计算出滚道的接触椭圆长半轴a=1,轴承的工作接触角为20°左右,见图 9。初步估算在正常工作条件下(径向载荷768N,转速9 210r/min时)轴承承受的轴向载荷为300~500N,套圈接触应力为2 000MPa左右。该型轴承材料为GCr15轴承钢,在温度升高时接触应力水平低于2 000MPa,硬度会大幅降低,导致轴承疲劳寿命降低,产生疲劳剥落。

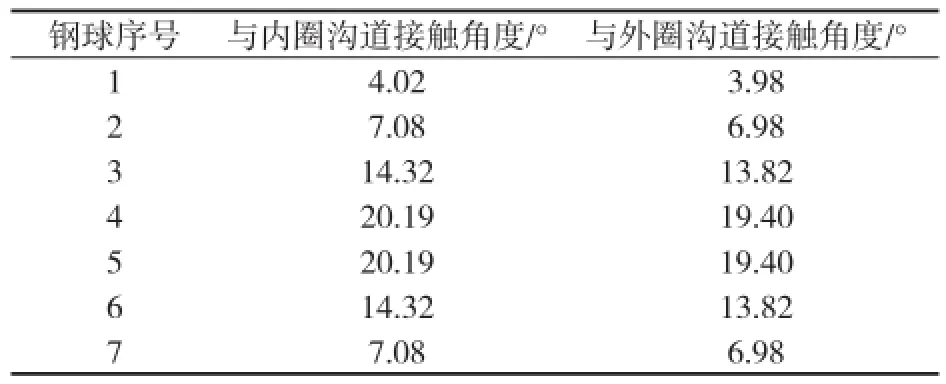

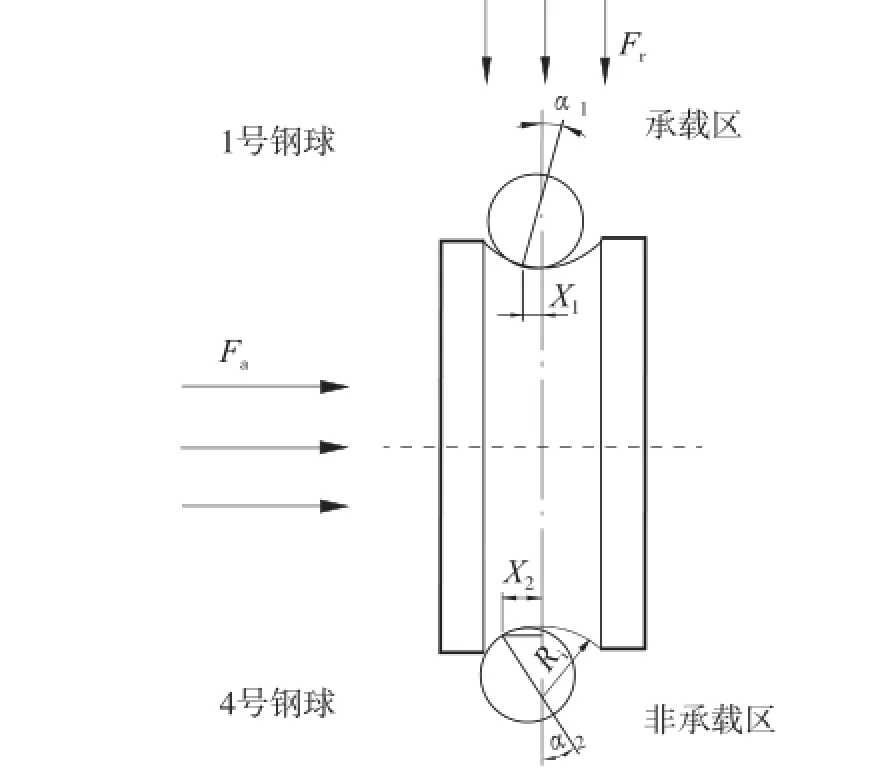

根据该轴承使用工况,利用Cobra-AHS软件对轴承进行仿真分析发现,轴承在受到轴向载荷时,钢球与内、外圈沟道的接触角有很大变化。以300N轴向载荷为例,接触角大小具体明细见表2。从表中可以看出:当轴承运转时,7粒钢球与内、外圈沟道的接触角始终都在不停变化。取1号、4号钢球为例,假设轴承承受的轴向载荷方向向右,1号钢球处在承载区域,与内圈滚道的接触角为4.02°,4号钢球处在非承载区域,与内圈滚道的接触角为20.19°,具体信息如图 10所示。

表2 钢球与内、外圈沟道接触角明细

通过计算可知,1号钢球相对与内圈滚道中心偏移了0.012mm,4号钢球相对与内圈滚道中心偏移了0.060mm,两钢球之间轴向最大偏移量达到0.048mm。当保持架兜孔深度尺寸处于下限时,容易出现钢球与保持架兜孔底部相接触,产生异常磨损。当钢球从承载区域运动到非承载区域时,钢球对保持架兜孔始终存在着异常摩擦、磨损,伴随着轴承高速的运转,异常摩擦、磨损逐渐加剧,直到保持架断裂。

根据以上分析,该轴承故障原因为:

(1)保持架断裂为个别兜孔两侧均匀渐进性磨损,与采用的冲压保持架材料及结构形式有关。

图10 推力载荷作用下的钢球-滚道接触示意图

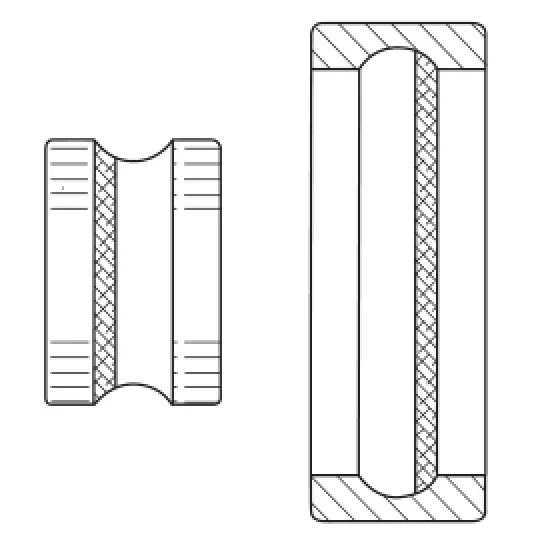

图11 某型轴承保持架改进示意图

(2)根据沟道表面爬坡接触痕迹,说明轴承承受了一定的轴向载荷,与燃油增压泵的工作状态变化是一致的。

(3)个别轴承存在内圈沟底疲劳剥落现象,表明轴承承受的径向载荷较高,轴承承载能力裕度不足。

4 轴承改进设计

从以上故障分析结果判断,如果燃油增压泵的工况条件不变的情况下,该轴承无法满足可靠性工作要求。为了解决该问题,需要对其重新进行改进设计。经分析论证,确定了改进方案如下:

(1)将轴承套圈及滚动体材料改用Cr4Mo4V高温钢,以提升轴承承载能力。原轴承沟底出现疲劳剥落,显示出轴承材料承载能力裕度不足的缺陷。采用Cr4Mo4V高温钢后,其极限接触应力在2 000MPa左右,且在温度达到150℃时,接触应力不会下降,与GCr15轴承钢相比具有更好的材料稳定性,可以提高轴承疲劳寿命。

(2)增大滚动体尺寸,降低接触应力,进一步提高轴承承载能力裕度。钢球尺寸由8.731mm调整为9.525mm,钢球占轴承有效面积系数由0.58提高到0.635,钢球数量不变,轴承填球角由187°增大为204.5°。通过计算可知,轴承的额定动负荷由13.6kN增大到15.5kN,说明轴承的承载能力裕度得到提高。

(3)将钢板冲压浪形保持架改为铝青铜车制实体保持架(见图 11),提高了保持架高速性能和抗磨损能力,同时保持架采用内引导,减小保持架运动阻力。铝青铜车制实体保持架与冲压钢板浪形保持架相比,具有更高的转速性能,且在航空轴承领域大量应用,具有成熟的应用经验。铝青铜车制实体保持架在结构设计上加强了保持架耐冲击、耐磨损的能力,兜孔间隙也由0.109mm增大到0.275mm,降低了钢球与保持架兜孔异常磨损的几率。将保持架引导方式改为内引导,引导间隙调整为0.3mm,可以减小保持架的运动阻力,也保证了润滑油流量。同时,保持架表面进行镀银处理,增加了保持架引导表面的自润滑性能,降低保持架与钢球、套圈间的异常摩擦、磨损。

5 计算验证

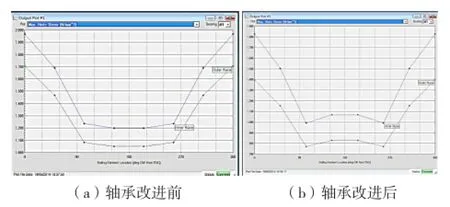

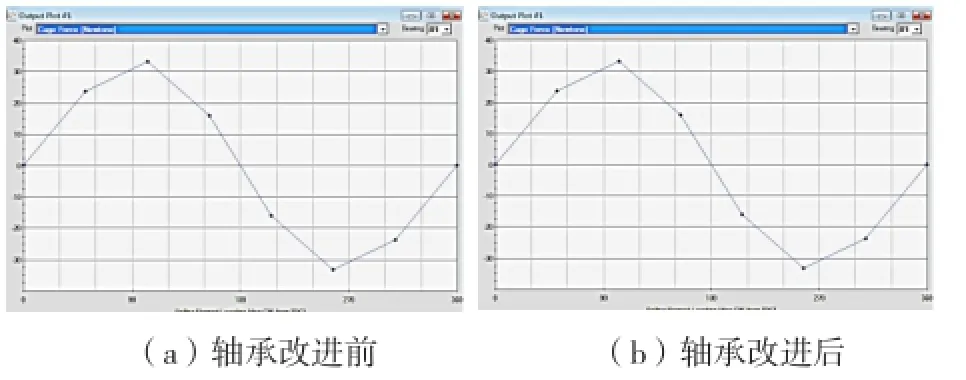

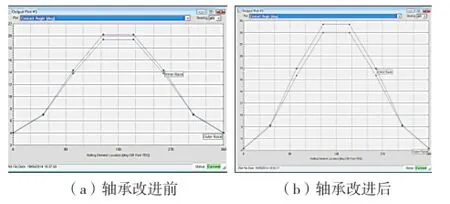

在径向载荷为768N,轴向载荷为300N,转速为9 210r/min条件下,采用COBAR-AHS计算轴承的受力状态。改进后的轴承接触应力水平明显降低,内圈接触应力由1 967MPa下降到1 827MPa,如图 12 所示。轴承保持架受力情况有所改善,兜孔受力最大值由33.21N下降到22.68N,如图 13 所示。

图12 轴承内、外圈接触应力曲线图

图13 轴承保持架兜孔受力曲线图

改进后的轴承钢球与内、外圈的接触角明显增大,钢球与内圈的最大接触角由20.19°增大到25.36°;钢球与外圈的最大接触角由19.4°增大到24.0°,如图 14 所示。

图14 轴承钢球与套圈接触角变化曲线图

根据上述对比分析发现:该轴承在改进后,轴承内、外圈接触应力降低,保持架兜孔受力降低,钢球与套圈接触角增大,轴承寿命增大,说明轴承的承载能力增强,整体性能提高。改进后的轴承寿命由2 554h提高到5 816h(材料系数均取1)。

6 结束语

改进后的轴承经过装机试验到寿后返厂复检,轴承的外观良好,尺寸精度和旋转精度没有较大的变化,轴承仍具有一定的寿命,没有出现保持架磨损及轴承滚道疲劳剥落的现象。试验证明,以上改进措施有效提高了轴承的可靠性能,确保了用户的使用安全,并且为其他轴承的同类故障处理提供了参照依据。

(编辑:王立新)

Faulty analysis and improvement of deep groove ball bearing

Gao Liang, Wang Songtao, Liu Junhe

( Military Delegate Office of PLA Residing Harbin Bearing Group Corporation,Harbin 150036,China )

Through the inspection and the analysis for the faulty bearing, the reasons of causing the bearing fault was found, and the improvement measures were used from the design, the improvement results were verified, the bearing reliability was increased.

deep groove ball bearings; faulty analysis; bearing design; improvement measures; reliability

TH133.33+1

B

1672-4852(2014)03-0027-04

2014-05-06.

高 亮(1977 -),男,工程师.