磁力泵滑动轴承磨损监测装置设计

2014-03-07高振军刘建瑞

高振军,刘建瑞 ,付 威

(江苏大学流体机械工程技术研究中心, 江苏 镇江 212013)

磁力泵滑动轴承磨损监测装置设计

高振军,刘建瑞 ,付 威

(江苏大学流体机械工程技术研究中心, 江苏 镇江 212013)

针对磁力泵滑动轴承磨损发生后易造成隔离套磨穿事故的特点,设计了一种磁力泵滑动轴承磨损实时检测装置。简要介绍磁力泵滑动轴承磨损实时检测装置的工作原理,并对该检测装置零件设计进行了技术说明,最后对该装置实时监测的可行性进行了理论分析。分析表明该监测装置能够有效满足实时监测的设计要求,对提高磁力泵运行可靠性,减少工业事故的发生有着一定的实际意义。

磁力泵;滑动轴承;磨损监测;设计

1 前言

磁力泵可以做到零泄漏,它的产生符合当今人类追求环保和健康的需要。磁力泵本身不断创新的技术引领市场的发展,越来越多新的场合开始选用磁力泵[1]。虽然磁力泵能够实现无泄露,但由于采用封闭式结构,泵内滑动轴承依靠所输送的介质来实现润滑与冷却,而磁力泵输送介质的润滑性比较差,滑动轴承常因润滑不良而磨损严重,磨损后轴与轴瓦间隙增大,转子部件转动松动,转子中心偏离轴几何中心[2-3],会造成磁力作用不均匀,磁力作用越不均匀泵转子越偏离几何中心,滑动轴承磨损越严重,最终导致转子磨损隔离套。磨损会造成两个结果:一是导致间隙温度上升,磁力驱动联轴器的磁性减弱,传动力矩减小;二是随着滑动轴承磨损加剧,转子磨穿隔离套,同时损坏转子,造成介质泄漏。但是这些现象从泵的外部不易察觉,很难预防此类工业事故的发生[4-7]。

因此建立泵的滑动轴承磨损监测装置来实时监测泵的运行工作状态,对于减少安全事故发生概率和提高生产效率都有重大的意义。

2 设计目的

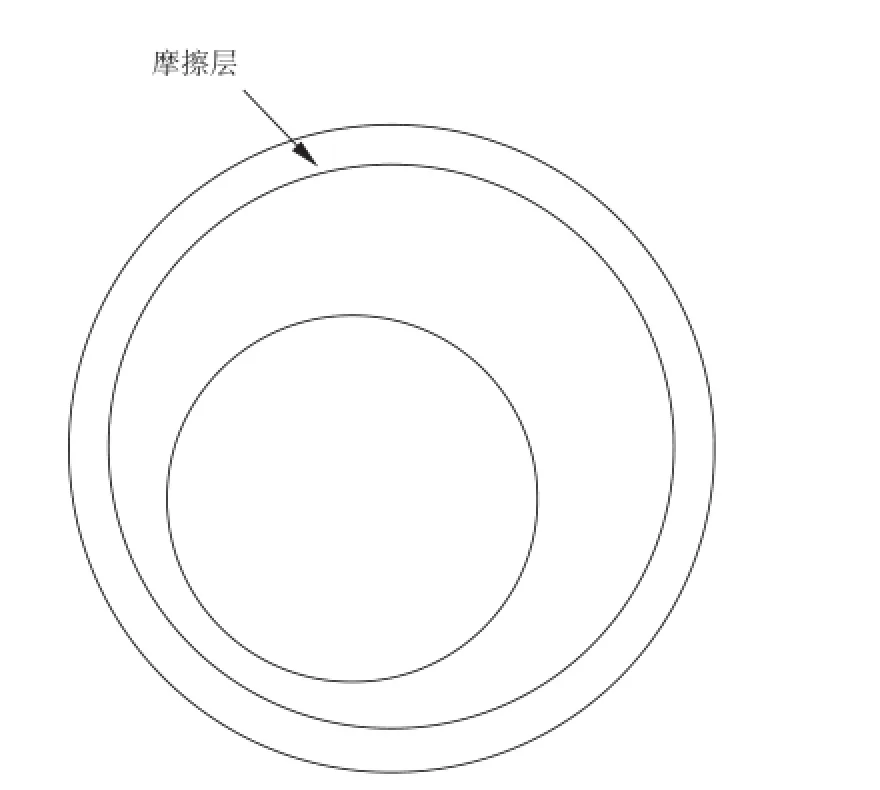

该装置用来判断磁力泵运行状态是否正常。常用的方法是通过在隔离套安装磁导线圈,利用内外磁转子的电磁感应产生的电流判断磨损程度,或者在轴承易磨损处安装振动计和在轴上设置无能点开关[8-10]。前一种方法结构简单易实现,但是对于输送有磁性的介质时磁性介质会影响感应电流的产生,进而影响监测精度,结构如图1所示;后一种方法只能发出警报,不能预知轴承的磨损极限,一旦动作就会因机械损坏而不能再利用,其结构如图2 所示。

针对以上缺点,设计了一种基于分布式薄膜压力监测技术的轴承实时监测装置,可以有效解决上述问题。尤其是对于屏蔽泵,采用该结构可以实现在不拆泵的状态下实时监测轴承的磨损状态。

图1 闭合线圈式监测装置

图2 薄膜式监测装置

3 滑动轴承磨损的监测原理

磁力泵滑动轴承磨损监测的主要目的是防止内转子与隔离套摩擦,即隔离套摩擦保护。根据滑动轴承磨损规律,磨损量分为轻微磨损、允许磨损和过度磨损三个阶段。其中轻微磨损阶段和过度磨损阶段,磨损速度快;允许磨损阶段是一个长期的磨损过程。因此磁力泵滑动轴承磨损监测主要目的是能够实时监测滑动轴承磨损情况,当滑动轴承磨损进入过度磨损阶段时报警、关泵,以防止转子与隔离套摩擦,发生重大事故。

该监测装置由三个独立液压腔体组成,每个液压腔体内埋设一个压力传感器,三个液压腔体内存储相同压力值的液压油,液压腔体与轴之间预设一定间隙,滑动轴承磨损监测装置如图3 所示。在轴承轻微磨损阶段,液压腔体与轴没有接触,三个压力传感器读出数据为初始值P0;当轴承进入允许磨损阶段后,泵转子产生偏心转动,三个液压腔体分别与轴进行不均匀接触摩擦,此时三个压力传感器的读数增大,根据三个腔体压力传感器的读数来判定轴承的磨损状态;在轴承进入过度磨损阶段后,三个腔体的压力传感器数据进一步增大,磨损严重时会发生腔体薄膜被磨穿,腔体的压力传感器读数下降为零的情况。因此这种轴承监测装置能够实时监测轴承的磨损状况,保证内外磁转子与隔离套不会出现磨穿事故。

图3 滑动轴承磨损监测装置

4 滑动轴承磨损监测装置的设计

着重对滑动轴承磨损监测装置的结构进行设计和探讨。该滑动轴承磨损监测装置包括液压腔、摩擦套、支撑块、压力传感器、弹性包封层等。主要内容包括摩擦套设计及材料的选择、弹性包封层设计与材料的选择、安装间隙的确定、支撑块的设计及三个压力传感器的安装。

4.1 摩擦套的设计

摩擦套是该滑动轴承磨损监测装置的关键结构之一。在装置运行过程中,随着滑动轴承磨损的加剧,泵转子开始偏心转动,摩擦套开始与轴发生接触摩擦,由于偏心运动的存在,三个液压腔的输出压力不同。随着滑动轴承磨损程度的进一步加剧,偏心运动渐趋严重,摩擦套也开始出现磨损,严重时会出现轴磨穿摩擦套的现象。摩擦套的设计要求是自润滑性能良好,具有一定耐磨性。针对以上设计要求,摩擦套材料选择石墨或者聚四氟乙烯等自润滑材料。

4.2 弹性包封层设计

弹性包封层是连接液压腔内外壳体的包层,材料为弹性材料,能够保证液压腔在受到轴的挤压摩擦时内部压力发生变化并由埋设在液压腔内的压力传感器表示出来。

4.3 安装间隙的确定

安装间隙是该装置设计的关键部分。由滑动轴承磨损失效过程分析可知:在允许磨损阶段,磨损缓慢并且稳定,磨损率基本保持不变,属正常工作阶段。该段时间的长短决定了轴承的寿命。而过度磨损阶段,其磨损率急剧增大,温度升高,磨损速度变快,短时间内磨损严重。结果导致泵转子轴严重偏离几何中心,转子磨损隔离套,严重时可能磨穿隔离套,造成介质泄漏,引发事故。定义滑动轴承磨损为轻微磨损、允许磨损和过度磨损三个阶段。轻微磨损阶段,轴与摩擦套无接触,三个压力传感器的输出信号为初始值。在允许磨损和过度磨损阶段安装间隙的确定应该保证该监测装置能够实时监测轴承的磨损状态。根据以上设计要求,确定安装间隙的方程如下所示:

4.4 支撑块的设计

支撑块是位于三个液压腔之间起固定支撑作用的三个支撑结构。摩擦套与轴的接触摩擦过程中,不仅受到径向压力的作用,还受到周向切应力的作用。为了防止液压腔在周向方向发生位移,在三个液压腔之间设置三个支撑结构。支撑块不能与泵轴发生接触摩擦,高度小于液压腔高度,但是支撑块高度过低,又会起不到支撑作用。根据以上设计要求支撑块的高度确定如下所示:

式中:

Δh——液压腔高度与支撑块高度之差,

4.5 压力传感器的安装

压力传感器分别埋设于三个液压腔中,实时监测液压腔中的压力变化。压力传感器安放于靠近隔离套端,沿圆周方向均匀分布。压力传感器信号经导线输出泵外。在实际运行过程中,当轴承单边磨损量在轻微磨损阶段,三个压力传感器输出值不变,可视为安全阶段。磨损量在允许磨损阶段范围内时,压力传感器输出值在一个范围内波动,随着滑动轴承磨损的加剧,传感器压力波动幅值增大,在过度磨损阶段,波动幅值极大。随着滑动轴承磨损的进一步加剧,轴磨穿摩擦套,传感器输出值降为零。

5 可行性分析

图4 所示为磁力泵安全、警告、危险的磨损量示意图。简化后滑动轴承运行状态见图5 。与隔离套发生摩擦的内磁转子的轴心偏移量为内磁转子与隔离套的间隙厚度,取其60%间隙作为允许磨损量,距磨损隔离套还有40%的裕度。以内磁转子与隔离套的间隙厚度为基准,小于30%基准值时,轴承处于轻微磨损阶段,磁力泵位于安全工作区;大于30%、小于60%基准值时,轴承处于允许磨损阶段,磁力泵位于允许工作区,发出报警信号;当滑动轴承磨损大于60%、小于100%基准值时,轴承处于过度磨损阶段,磁力泵位于危险工作区,要强制关机。

图4 轴承径向磨损划分示意图

图5 简化后滑动轴承运行状态

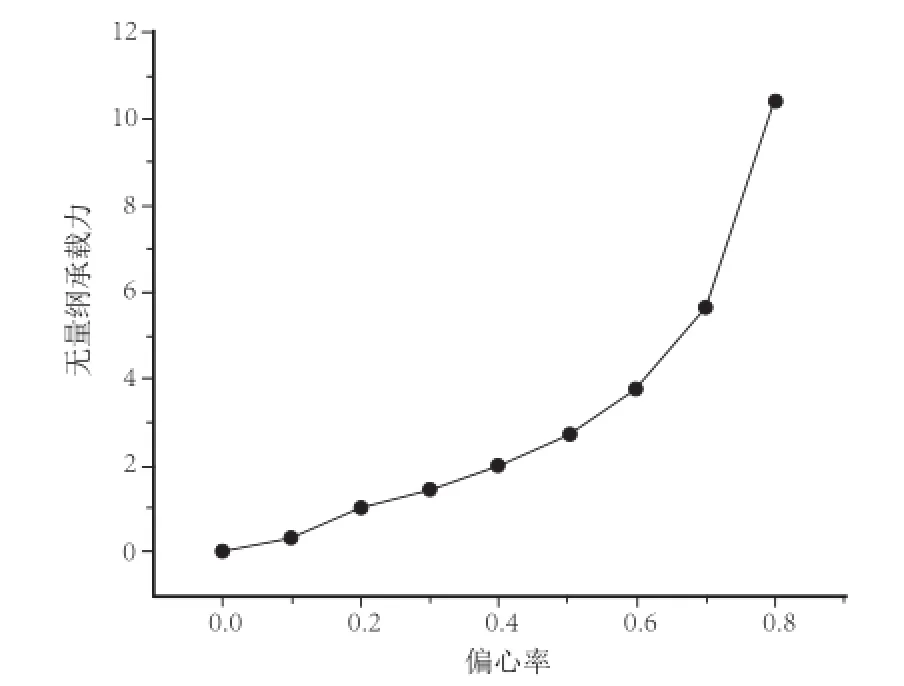

戚社苗等[11]运用MATLAB PDE工具箱为求解器,针对偏心转动结构,编制了迭代计算程序,实现了对于偏心转动结构的性能高精度计算,得到了偏心率与承载力的对应关系图,如图6 所示。

由图6 可知,偏心率对承载能力的影响呈线性关系,偏心率越大,承载力越大。在该滑动轴承磨损监测装置中随着滑动轴承磨损的加剧,轴偏心转动的偏心率越来越大,其承载力愈大,同时对摩擦套的反作用力愈大。

图6 偏心率对承载能力的影响

轴在偏心旋转一圈过程中,对单个液压腔的作用力过程是一个渐变过程,轴与液压腔的作用过程大体分为开始接触、完全接触、接触减小三个阶段,如图7 所示,对单个液压腔的作用力是从小到大,再由大变小的过程。

图7 单个液压腔不同时刻轴摩擦套接触情况

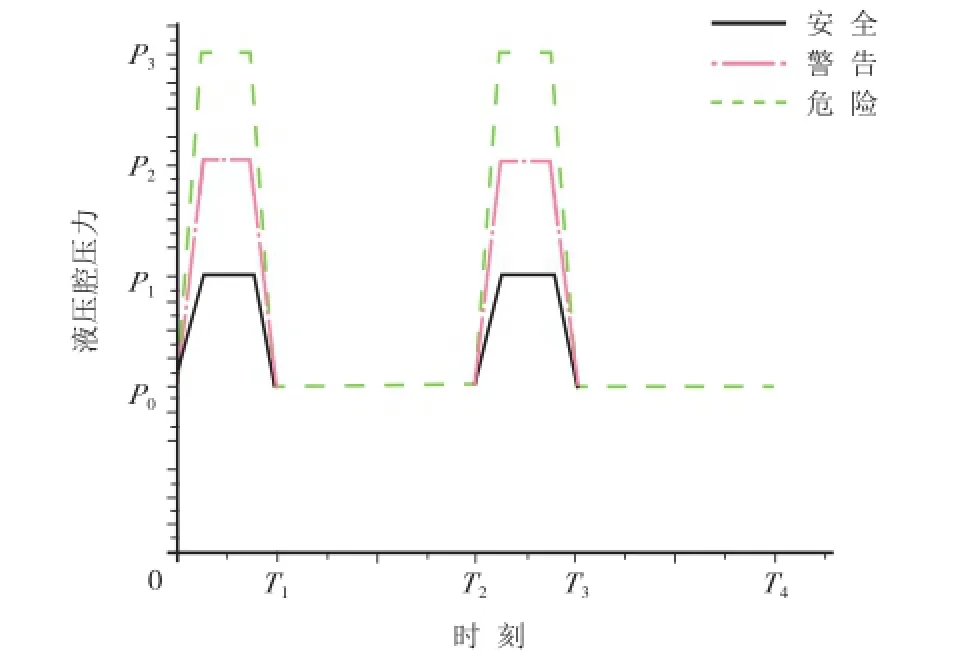

在滑动轴承磨损装置设计工作过程中,液压腔内预先充满一定压力P0的液压油。滑动轴承磨损越大,轴转动偏心率越大,将磁力泵安全、警告、危险的三个磨损量对应的轴转动偏心率设为ε1、ε2、ε3(ε3>ε2、ε2>ε1),不同偏心转动时对应的液压腔的压力位P1、P2、P3,由图6 可知,P3> P2>P1。单个液压腔在轴不同偏心转动下压力变化情况如图8 所示。

由图8 可知,该滑动轴承磨损监测装置输出压力值随着磨损程度的不同而不同。安装前轴承内填装一定压力(P0)液压油,当滑动轴承磨损在安全范围内时,压力输出值P1较小;当滑动轴承磨损在警告范围内时,输出值P2较大;当磨损值在危险范围内,输出压力值P3更大。当滑动轴承磨损进一步加剧时,轴有可能磨穿摩擦套,输出压力值降为零。通过三个压力传感器的实时读数变化进行分析,可以实现对滑动轴承磨损情况的实时监测,当滑动轴承磨损超过设计极限之前,及时发出报警信号,对于扩大磁力泵应用范围,减少安全事故、提高泵运行的安全性和稳定性有重要的意义。如果采用单片机智能监测系统完成传感器信号的放大、处理、滑动轴承磨损量计算,可以实现磁力泵滑动轴承磨损在线监测,对提高磁力泵产品的可靠性具有实际应用价值。

图8 单个液压腔不同时刻不同磨损状态下压力输出示意图

6 结束语

针对磁力泵轴承易发生磨损的情况,设计了磁力泵滑动轴承磨损监测装置,阐述了滑动轴承磨损监测装置的设计原理,对滑动轴承磨损装置各零件设计进行分析。并对该磨损监测装置运行的可行性进行理论分析。该监测装置结构简单,能够实时监测滑动轴承磨损程度,易于工程实现。尤其对于屏蔽式无泄漏泵,安装在泵轴外部时,可以实现不用拆装泵就能实时监测滑动轴承磨损的技术要求。

[1] 宋鹏云,许恒杰. 静压气体润滑机械密封刚度特性的解析法分析[J]. 排灌机械工程学报, 2013, 31(12): 1077-1082.

[2] 白冰,张立翔,赵磊. 导轴承刚度对水轮机轴系自振特性的影响[J]. 排灌机械工程学报, 2013, 31(4): 318-324.

[3] 孔繁余,刘建瑞,施卫东等.高速磁力泵滑动轴承的研究[J].润滑与轴承,2006, 177(5):78~80.

[4] 闻德生,张少波,王远等. 双作用滑块型双定子马达内漏特征与优化[J]. 排灌机械工程学报, 2013, 31(3): 242-247.

[5] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

[6] 刘广东. 基于支持向量机的地面驱动螺杆泵井工况诊断技术[J]. 排灌机械工程学报, 2014, 32(2): 125-129.

[7] 胡敬宁,薛岩,张德胜等. 海水淡化高压泵水润滑轴承液膜压力分布[J]. 排灌机械工程学报, 2014, 32(3): 235-241.

[8] 王美术,王优强等.沟槽结构对水润滑超高分子量聚乙烯轴承力学性能的影响[J].润滑与密封,2011,36(12);32~40.

[9] 范明树,郭江,张珂斐等. 调速器液压随动系统故障诊断系统[J]. 排灌机械工程学报, 2014, 32(6): 505-510.

[10] 赵克中.磁力驱动技术与设备[M].北京:化学工业出版社,2003.

[11] 戚社苗,耿海鹏,虞烈等. 动压气体轴承的动态刚度和动态阻尼系数[J].机械工程学报,2007,43(5);91~98.

(编辑:钟 媛)

图2 轴承下机后滚子的检验结果

(2)上海宝钢集团连铸连轧扇形段轴承24022CA,该设备用国产轴承寿命平均为1个月左右,最短时仅一周就要更换轴承。经过ART预处理后,2013年1月22日上机到4月22日 已达到3个月,目前还在继续使用中,待下线后作出最终结论。

(3)济源钢铁高线450轧机用轴承FC5678 240,原轴承最好时使用3个周期,轧钢13.5万吨,应用ART技术的轴承寿命达到5个周期,轧钢22.5万吨,下线轴承完好无损。轴承待装机继续使用。

(4)已装机试用的还有河南地区的安阳钢厂、河北地区的德龙钢铁股份、广州地区的韶关钢厂、江苏地区的龙腾特钢等厂家。

(5)2008年北京奥克摩新技术有限公司用 6307轴承做ART预处理实验,通过国家轴承承质量监督检验中心试验,油润滑轴承寿命提高到3倍;可靠度值由97.9%提高到99.7%;脂润滑轴承基本额定寿命试验值提高到5倍多;使用寿命可靠度值由77.44%提高到99.98%。

6 结论

通过装机使用,可以得到如下结论:

(1)初步试用证明,应用ART技术的轴承使用寿命可以提高2倍以上,完全可以部分替代进口轧机轴承。

(2)应用ART技术的轴承不但使用寿命高,而且能因摩擦系数降低而节约能源,是节能、减排、环保的好方法,是提高轴承使用寿命的重要工艺方法。

(编辑:王立新)

Design of monitoring device for magnetic pump sliding bearing wear

Gao Zhenjun, Liu Jianrui, Fu Wei

(Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Zhenjiang, Jiangsu 212013, China)

A wear monitoring equipment of magnetic pump sliding bearing was designed because that the isolation sleeve was easy to wear out. The operating principle of monitoring equipment was explained , the technical note and the feasibility were analyzed .The analysis showed that the monitoring device could effectively meet the design requirements which could improve the operation reliability of magnetic pump and reduce industrial accidents.

magnetic pump; sliding bearing; wear monitoring; design

TH35;TH133.31

B

1672-4852(2014)04-0049-05

2014-09-17.

高振军(1986-),男,在读博士.

江苏省普通高校研究生科研创新计划项目资助(CXZZ13-0674),江苏大学12批科研立项(12B071).