大型圆柱滚子轴承套圈锻造方法改进探讨

2014-03-07王连朴吴洪涛

袁 新, 王连朴,吴洪涛

(1.哈尔滨轴承集团公司 技术中心,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 锻压分厂,黑龙江 哈尔滨150036;3.哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨150036)

大型圆柱滚子轴承套圈锻造方法改进探讨

袁 新1, 王连朴2,吴洪涛3

(1.哈尔滨轴承集团公司 技术中心,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 锻压分厂,黑龙江 哈尔滨150036;3.哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨150036)

大型圆柱滚子轴承内、外圈锻造原通过箱式气体加热,冲孔、扩孔成型等工序来完成,其锻件质量与操作者的经验及技术水平有很大关系。针对上述不足,采取中频加热、碾扩后上压力机整形的方法,解决了套圈尺寸及形状误差难以控制的问题。

大型圆柱滚子轴承套圈;气体加热;中频加热;整形

1 前言

大型圆柱滚子轴承锻造工艺原来采用棒料通过箱式气体加热,加热时工件温度不均匀,表面氧化脱碳较为严重;采用自由锻,锻造时外径与内径同心度不易保证,碾扩后尺寸散差较大,外径散差最大到1.5mm,椭圆及锥度达到1.0mm,即使这样低的精度,也要求操作者具有一定的经验及技术水平才能达到。为解决上述问题,对原工艺进行了分析并提出了解决措施,供读者参考。

2 原有锻造过程存在的不足

原有过程加热切料后并不是马上加热后再进行锻造,而是经放置后重新加热再进行锻造。料段经二次加热后氧化层势必增加且浪费能源,而且切料后需要搬运费时费力,扩孔时需要操作者有一定的经验和技术水平。采用箱式加热温度一致性影响工件尺寸,碾扩后其几何精度也难以控制。

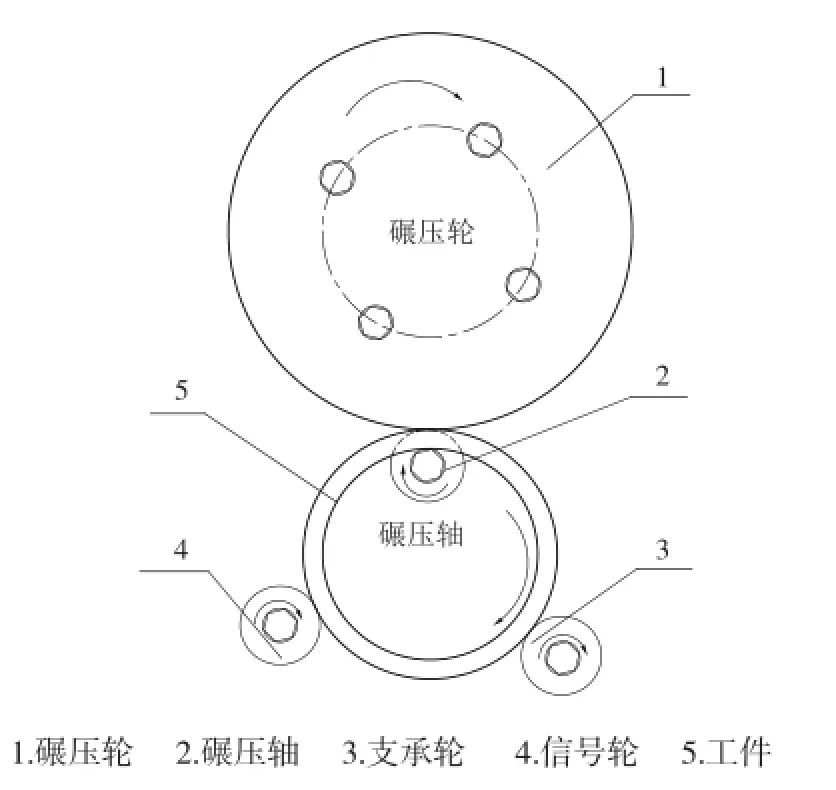

冲孔时采用自由锻工艺,该工艺适合小批量产品锻造,锻造时锻造工装需要量较少且制造简单,因此换活时间较短。由于锻锤锻打冲击性特点,可实现小设备加工大工件,扩大了设备加工范围。自由锻冲孔操作看似简单,但由于冲孔时没有模具,墩饼时工件容易歪斜,导致冲头中心无法与工件中心一致,外径与内径偏心较大,且锻件的碾压比又比较小时,无法使锻件碾压质量符合工艺要求,因此,锻件在扩孔的过程中其外径尺寸及几何精度不能完全得到控制。锻件处于加热状态,且其外径处于三点受力(见图3)时极容易变形。料段的二次加热增加工件脱碳层厚度。为解决上述问题,就得增加车加工留量,能一次车削完成的无法完成,有时增加一刀甚至两刀,造成人力物力的浪费和生产成本的上升。

由上述锻造后留量不仅增加,而且几何精度也较低。车加工后几何精度无法满足磨加工时,就得增加磨加工留量。造成加工成本大大上升。

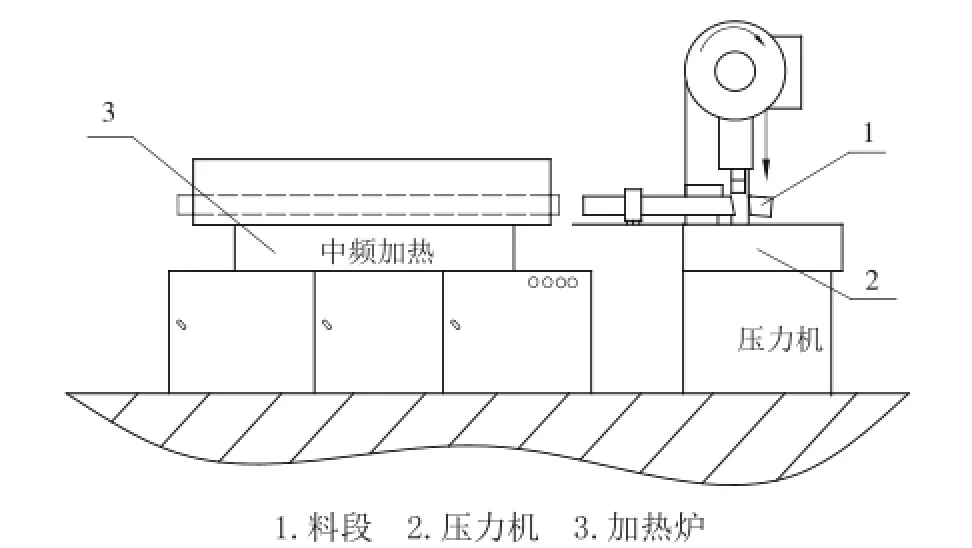

3 改进后加工方法

改进后加工过程:加热(700℃)切料→加热(切料后立即加热)→(1080℃±20℃)→镦饼、冲孔(翻幅两次冲孔)→碾扩( 如果尺寸较大可二次碾扩)→整径。加热及切料见图1,锻造加工见图2,碾扩加工示见图3,外径整形加工见图4。

图1 加热及切料示意图

图2 锻造加工示意图

图3 碾扩加工示意图

图4 外径整形加工示意图

与原有锻造工艺过程比较,(1)由于改变了加热方式,由气体加热变成中频加热,保证了工件加热温度的一致性,使得工件冷却速度一致性较好,同时保证了工件的冷热收缩量也相同,避免了由于加热不均而使工件尺寸散差增大的问题。(2)锻造时取消自由锻采用压力机冲孔,保证了外径与内径同心度,缩小了碾扩后的尺寸散差。(3)当工件尺寸较大时采取二次碾扩,避免了因碾压轴刚性不足而使几何精度达不到工艺要求的问题。(4)同时增加外径整形工序,保证外径尺寸散差满足工艺要求,其几何精度也得到较为有效的控制。由于工件扩孔碾扩后外径尺寸仍存在一定的散差,经过外径整形模具后强行将工件外径的尺寸及几何精度做一定的改变,由于工件整形时处于加热状态其尺寸及几何精度极容易被修整过来。与此同时,也降低了辗扩工序操作者的加工难度,有利于生产效率的提高。

4 结束语

在实际加工中应根据锻造后产品外径实际尺寸及几何精度,采取相应的整形量,减少碾扩后的尺寸散差,提高几何精度,经实践证明,外径整形量一般在2~3mm。此变化量一般操作者均能操作,同时操作者对碾扩工序的调整量及对其经验及技术水平的要求也大大降低(见图3)。经过外径整形后尺寸散差减少30%~50%,几何精度提高50%以上。切料后马上加热可节省能源30%以上,如果配备相应的退火炉可使脱碳层减少,保证车工留量达到1.5mm,给车工工序创造良好的加工条件。

由于尺寸散差减少及几何精度提高,使锻件留量也相应减少,有利于工件装夹,减少操作者的劳动强度,同时工件的材料利用率也相应提高,车加工刀具寿命大大提高,有的厂家锻造后甚至直接进行磨加工,大大提高了生产效率。

(编辑:王立新)

Improvement of large cylindrical roller bearing rings forging ways

Yuan Xin1,Wang Lianpu2,Wu Hongtao3

(1.Technical Center,Harbin Bearing Group Corporation,Harbin 150036,China;2.Forging Sub-factory,Harbin Bearing Group Corporation,Harbin 150036,China;3.Electric Motor Bearing Sub-factory,Harbin Bearing Group Corporation,Harbin 150036,China)

Large cylindrical roller bearing inner and outer ring forging was completed by the original box gas heated , punching and reaming molding process. The forging quality was related to the operator experience and skill levels. Aiming at these deficiencies, the medium frequency heating was used, the method of the press shaping after grinding expansion solved the problem that the ring size and shape errors were difficult to control.

large cylindrical roller bearing rings; gas heating; IF heating; shaping

TH133.33+2,TG316.1+91

B

1672-4852(2014)04-0038-02

2014-08-21.

袁 新(1978-),男, 工程师.