烤烟切柄烘烤研究

2014-03-07彭曙光蒋笃忠汪桥钉唐善军李玉辉

彭曙光,蒋笃忠,汪桥钉,唐善军,李玉辉,王 灿

(1湖南省烟草公司,长沙410004;2湖南省烟草公司永州市公司,永州425000;

3湖南烟叶复烤有限公司永州复烤厂,永州425000)

烤烟切柄烘烤研究

彭曙光1,蒋笃忠2,汪桥钉3,唐善军2,李玉辉2,王 灿1

(1湖南省烟草公司,长沙410004;2湖南省烟草公司永州市公司,永州425000;

3湖南烟叶复烤有限公司永州复烤厂,永州425000)

为探索去除烟叶无使用价值叶柄的方式,更好地满足卷烟工业配方需要,开展了烟叶切柄烘烤试验。结果表明:烟叶在烘烤前切柄,一般能切去叶柄长度6~8 cm,重量降低12%~13%;可减少烟叶干筋时间16 h左右,干筋期最高温度较常规烘烤低3℃左右,有利于降低烟叶烘烤的能耗成本;上等烟比例和均价较常规烘烤均有提高;烤后烟叶淀粉含量较常规烘烤有偏高的趋势;切柄增加用工量每房1.5个左右。烘烤后切柄,切去叶柄长度6~8 cm,重量降低12%~13%,切柄需增加用工量每房13.4个左右,且操作难度大,切柄长度难以控制。

烤烟;烘烤;切柄

随着打叶复烤工艺的全面推广,烟梗废料大量产生,占原料的25%~30%[1],造成库存积压,或是采用焚烧、填埋的方法销毁,造成资源浪费和环境污染。烟叶切柄烘烤能降低烟叶运输和复烤加工成本,有效地实现提高烟叶烘烤质量、降低劳动强度、降低能源消耗、减少排放等功能,具有广阔的发展空间和市场前景。宋朝鹏等[2]研究了烟叶去梗烘烤,赵华武等[3]研究了烟叶划筋烘烤,还有人研究了烟叶烤前晾制方法[4~7],但烟叶烤前切柄研究还是空白。笔者进行烟叶切柄烘烤试验,旨在探讨切柄对烟叶化学成分的影响及其节能降本的效应,以为烟叶烘烤方法的改良提供参考。

1 材料与方法

1.1 供试材料

试验于2012年在永州市东安县大源烟叶工场进行。供试设备为规格为2.7 m×8.0 m的非金属气流上升式连体密集烤房。供试品种为云烟87。供试烤房所烤烟叶的品种、营养条件、大田长势均衡一致。烟叶同时采摘,同时装房,确保烟叶部位、成熟度均匀一致。

1.2 试验设计

试验设3个处理:T1为烤前切柄(烟叶用铡刀除去叶柄后进行烘烤);T2为烤后切柄(烟叶常规烘烤后除去叶柄);T3为对照(烟叶常规烘烤)。烟叶装房前确定具有代表性的烟叶,称其鲜重,一分为二房:一房烟叶去除叶柄再装房;另一房为常规装房烘烤。按密集式烤房要求采用梳式烟夹装烟,供试烤房装烟密度完全一致。采用三段式烘烤工艺,不同部位烟叶的不同处理烘烤工艺见图1~图3。

1.3 测定项目

记录烘烤过程温湿度;统计烟叶烘烤过程中耗电量、耗煤量、用工量;参照文献[8]统计不同处理烤后上等烟叶比例和均价;参照文献[9]测定烟叶还原糖、淀粉、烟碱、总氮、钾和氯。

2 结果与分析

2.1 烟叶烤前切柄与烤后切柄比较

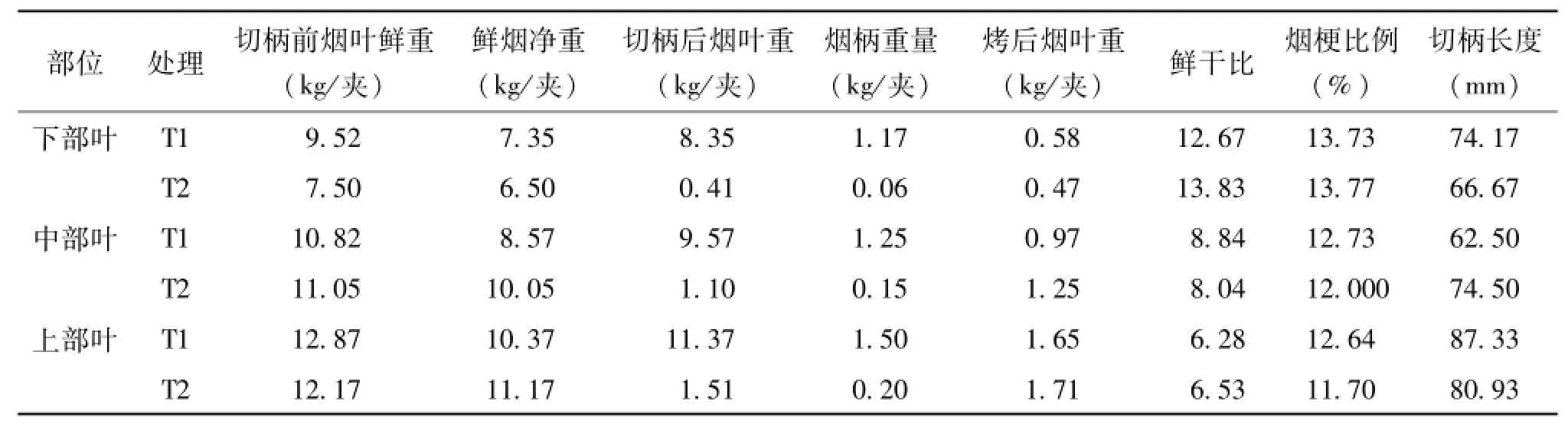

由表1可知,烘烤前切柄,下部烟叶烘烤前切柄平均长度为74.17 mm,占烟叶鲜重的比例为13.73%,烟叶鲜干比为12.67;中部烟叶烘烤前切柄的平均长度为62.5 mm,占烟叶鲜重的比例为12.73%,烟叶鲜干比为8.84;上部烟叶烘烤前切柄的平均长度为87.33 mm,占烟叶鲜重的比例为12.64%,烟叶鲜干比为6.28。烤后切柄,下部烟叶烤后切柄的平均长度为66.67mm,占烟叶干重的比例为13.77%,烟叶鲜干比为13.83;中部烟叶烤后切柄的平均长度为74.5mm,占烟叶干重的比例为12.00%,烟叶鲜干比为8.04;上部烟叶烤后切柄的平均长度为80.93mm,占烟叶干重的比例为11.70%,烟叶鲜干比为6.53。

表1 不同处理烟叶切柄情况

2.2 烟叶烤前切柄与常规烘烤工艺曲线比较

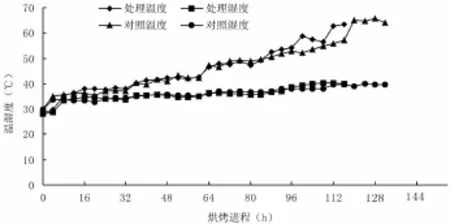

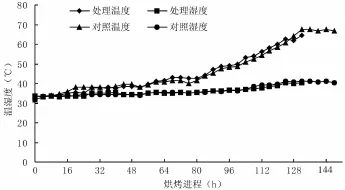

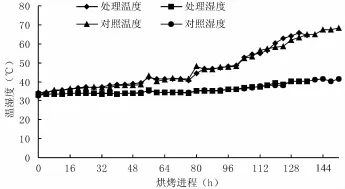

图1~图3为下、中、上部位烟叶的烘烤工艺曲线。可以看出,烟叶在烘烤前切柄,烘烤总时间较常规烘烤短16 h左右,主要是减少了烟叶干筋时间,且烟叶在烘烤前切柄,干筋期最高温度较常规烘烤低,一般可以低3℃左右,说明烟叶切柄与否,在烘烤上变黄、定色阶段基本一致,其主要差异在干筋阶段。

图1 下部叶烘烤过程温湿度状况

图2 中部叶烘烤过程温湿度状况

图3 上部叶烘烤过程温湿度状况

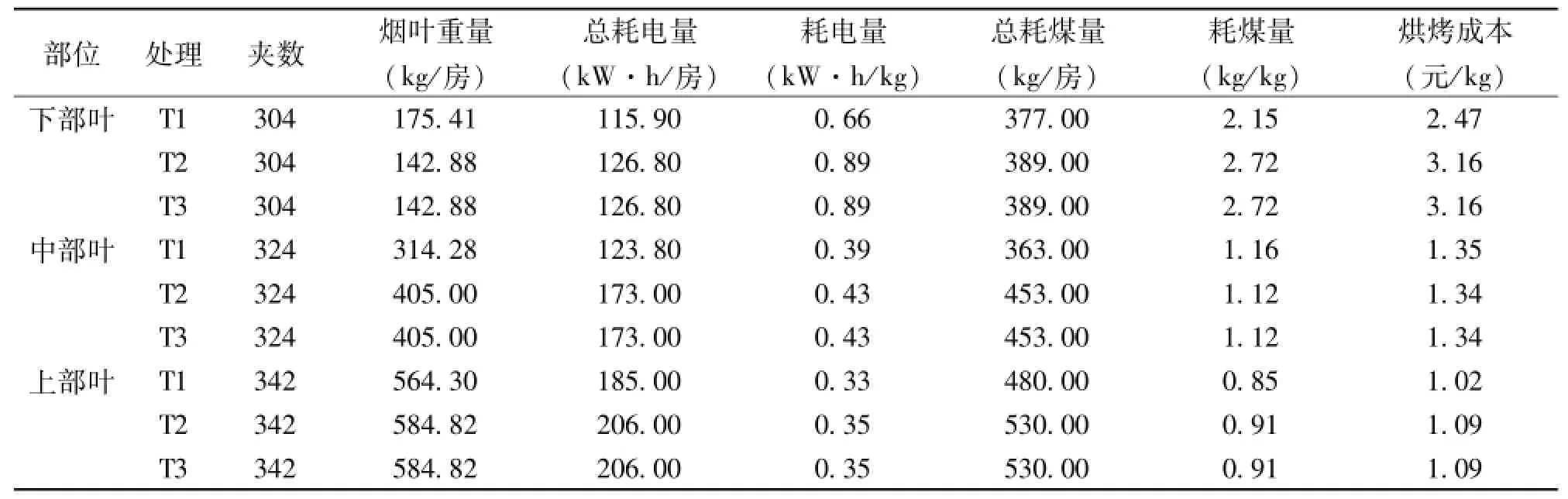

2.3 烟叶烘烤的能耗比较

从表2可以看出,下部叶烘烤中,烟叶切柄烘烤的耗电量为0.66 kW·h/kg,较常规烘烤降低0.23 kW·h/kg,节约用电25.84%;耗煤量为2.15 kg/kg,较常规烘烤节约用煤0.57 kg/kg,降低20.96%;能耗成本为2.47元/kg,较常规烘烤减少0.69元/kg,降低能耗成本21.84%。中部叶烘烤中,烟叶切柄烘烤的干烟耗电量为0.39 kW·h/kg,较常规烘烤减少0.04 kW·h/kg,用电减少了9.3%;干烟耗煤量为1.16 kg/kg,较常规烘烤增加用煤0.04 kg/kg,增加了3.6%;干烟能耗成本为1.35元/kg,较常规烘烤增加0.01元/kg,增加能耗成本0.75%;其成本增加可能与干烟量有关。上部叶烘烤中,烟叶切柄烘烤的干烟耗电量为0.33 kW·h/kg,较常规烘烤降低0.02 kW·h/kg,节约用电5.71%;干烟耗煤量为0.85 kg/kg,较常规烘烤节约用煤0.06 kg/kg,降低6.59%;干烟能耗成本为1.02元/kg,较常规烘烤减少0.07元/kg,降低能耗成本6.42%。

表2 不同部位各处理烟叶烘烤的能耗成本

2.4 烟叶烤前切柄与烤后切柄用工比较

烟叶在烘烤前切柄,每夹烟切柄耗时约为1.85 min,每房烟(按350夹计算)耗时约为11 h,即每房烟切柄增加用工1.5个左右;烟叶在烤后切柄,每夹烟切柄耗时约为18.33 min,每房烟(按350夹计算)耗时约为107 h,即每房烟切柄增加用工13.4个左右。

2.5 烟叶的经济性状比较

从表3可以看出,烘烤前切柄,中部烟叶上等烟比例为59.97%,较常规烘烤提高了22.77%,均价为23.78元/kg,较常规烘烤增加了2.6元/kg,提高了12.28%;上部烟叶上等烟比例为80.33%,较常规烘烤提高了15.70%,均价为21.81元/kg,较常规烘烤增加了0.96元/kg,提高了4.11%。

表3 中部、上部烟叶各处理烟叶的经济性状

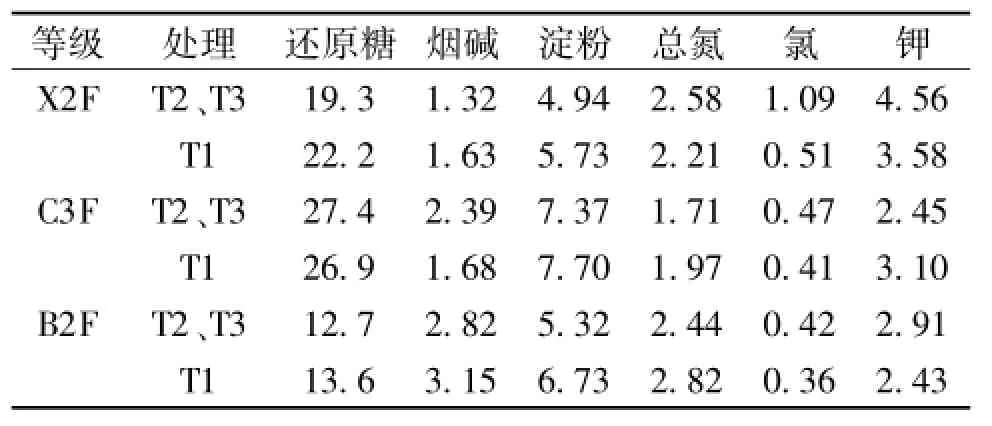

2.6 烤后烟叶的化学成分

从表4可以看出,常规烘烤(包括T2和T3)和切柄烘烤(T1)的烤后烟叶化学成分较为协调,烟碱、总氮及钾的含量均较为适宜,上部叶的还原糖含量均偏低,淀粉含量略高。不同处理比较,切柄烘烤的淀粉含量较常规烘烤高,下、中、上部叶的淀粉含量较常规烘烤分别高出0.79%、0.33%和1.41%。可能切柄后减少了烟叶中的含水量,不利于淀粉的降解,在上部叶表现尤为突出。

表4 烤后烟叶的化学成分(%)

3 结论与讨论

(1)烟叶无论在烘烤前还是烘烤后切柄,可切去的叶柄长度为6~8 cm,相应其重量降低12%~13%。其中烤后切柄处理中重量损失337.5 kg/hm2左右,减少收入7 401.45元/hm2(均价按对照售价21.93元/kg)。

(2)烘烤前切柄,烟叶在烘烤中可减少干筋时间16 h左右,干筋期最高温度较常规烘烤低3℃左右,有利于降低烟叶烘烤的能耗成本,但增加烟叶切柄用工量1.5个左右。同时烘烤前,必须采用烟夹装烟方式,配置相应的夹烟操作台,否则,操作不当易出现掉烟现象。

(3)烘烤前切柄,有利于改善烟叶的外观质量,其上等烟比例和均价较常规烘烤均有提高,但是在常规化学成分分析中发现,烘烤后的烟叶淀粉含量有偏高的趋势。这可能与切柄后减少了烟叶中的含水量,不利于淀粉的降解有关系,可能对烟叶内在质量产生影响。因此,如采用烘烤前切柄,需要进一步研究调整烘烤工艺。

(4)烘烤后切柄,用工量较大,每房烟切柄需增加用工13.4个左右,且操作难度大,切去的长度难以控制。

(5)烟叶无论是烘烤前切柄还是烘烤后切柄,工业上对烟叶的使用率得到大幅度提高(增加12%左右),烟草工业企业可能比较满意。但如下几个问题需要研究解决:一是如何补偿烟农切柄后产量减少带来的经济损失;二是切柄后商业企业烟叶收购量减少,地方政府烟叶税收减少的问题;三是切柄烟叶在工商交接中,商业企业的经济损失问题等。要解决以上问题须对切柄(无论烤前切柄还是烤后切柄)后的烟叶收购价格、补贴标准和方式、工商交接的调拨价格以及烟叶种植面积的调整等进一步开展探索和实践。

[1] 彭秋强.天顺公司烟梗废弃物再利用方案研究[D].长沙:中南大学硕士学位论文,2012.

[2] 宋朝鹏,李常军,杨 超,等.烟叶烘烤新方法探索——去梗烘烤[J].河北农业科学,2009,13(1):39 -40,48.

[3] 赵华武,贺 帆,石盼盼,等.密集烘烤过程中不同前处理烟叶生理生化变化研究[J].中国农业大学学报,2012,17(3):101-106.

[4] 刘 涛,周清明,邓小华,等.晾制时间对上部烟叶物理特性及主要化学成分的影响[J].作物研究,2012,26(4):386-388.

[5] 徐增汉,王能如,王东胜,等.半晾半烤法提高烤烟上部叶可用性的研究[J].浙江农业大学学报,2003(5):259-266.

[6] 汪伯军,杜卫民,曾宪立,等.捂黄工艺在烤烟烘烤中的应用[J].河北农业科学,2010,14(2):72-73.

[7] 何亚浩,贺 帆,杨荣生,等.烤前不同晾置时间对烤烟密集烘烤质量的影响[J].江西农业大学学报,2011,23(2):80-82.

[8] 申 忠,邓小华,韩 敏,等.种植密度及留叶数对津引品种KRK26主要经济性状的影响[J].中国农学通报,2011,27(19):268-271.

[9] 邓小华,周冀衡,李晓忠,等.湘南烟区烤烟常规化学指标的对比分析[J].烟草科技,2006(9):22-26.

Study on Curing of the Tobacco Cutting Petiole

PENGShu-guang1,JIANGDu-Zhong2,WANGQiao-ding3,TANGShan-jun2,LIYu-hui2,WANGCan1

(1 Tobacco Company of Hunan Province,Changsha,Hunan 410004,China;2 Yongzhou Tobacco Company,Yongzhou,Hunan 425000,China;3 Hunan Tobacco Redrying Ltd.Yongzhou Redrying Plant,Yongzhou,Hunan 425000,China)

The test on curing of the tobacco cutting petiole was studied to explore the way of removing the useless tobacco petiole and preferably satisfy the recipe needs of the cigarette industry.The results showed that:the tobacco leafweight reduce 12-13%when the tobacco petiole was cut a length of 6~8cm before curing;the stem drying timemay reduce 16h and themaximum temperature of stem drying stagewas lower3℃than routine curing in favor of reducing the cost of energy consumption;the ratio of first-class tobacco and average price were increased than routine curing;but the starch content of flue-cured tobacco was the trend of high and amount of cutting petiole labor used increase 1.5d per curing room.The tobacco leaf weight reduce 12~13%when the tobacco petiole was cut a length of6-8cm after curing;the amountof cutting petiole labor used increase 13.4 d per curing room,and the operation is difficult,the cut length control difficultly.

Flue-cured tobacco;Curing;Cut petiole

S572.092

A

1001-5280(2014)04-0384-04 DOI:10.3969/j.issn.1001-5280.2014.04.12

2014 05 29

彭曙光(1973-),男,湖南益阳人,硕士,高级农艺师,研究方向为烟草种植与栽培,Email:pengsg@hntobacco.com。

湖南省烟草公司重点科技计划项目。