车制凹半圆弧工件专用工装刀具设计

2014-03-06段贵学

段贵学

(金牛股份有限公司生产动力处,陕西 西安710043)

0 引言

随着社会的发展,近些年我国锅炉制造行业对锅炉膜式壁焊接工件要求也在不断提高,但与世界先进国家还有一定的差距,一些企业不得不花重金从国外引进一些先进的工件来进行膜式壁焊接生产加工,这样便给企业带来了一定的经济负担。从我国现代机械工程发展趋势出发,结合本企业基本设备情况和生产方向,研究一种适用于一定规模企业的加工工件的方法,已经被越来越多的企业所重视。在膜式壁焊接中,夹紧轮、压紧轮对焊接质量达标率起着至关重要的作用。目前,我国膜式壁加工中模具工件的设计成本和加工成本依然太高,提升并充分发挥普通机械加工设备功能是节约企业投入资金量的一种有效的办法,也是一般小型机械加工企业一直探索追求的基本思路。使一机多能得到最大程度的实践应用,用普通车床加工精度要求较高的凹半圆弧工件,是一件比较困难的工作,一般加工操作者大多选择制作凹半圆弧工件的凹半圆弧样板,而后用手工赶制方法进行加工。此种方法加工精度低,劳动强度大,批量生产时难度更大,且难以保证工件的相关技术要求。为改变车制凹半圆弧工件的加工方法及提升技术精度,我们设计一种车制凹半圆弧工件专用工装刀具,经过反复实验,并进行工件批量加工验证,该工装刀具应用效果良好,具有较高的推广应用价值。

1 一般凹半圆弧工件技术要求

如图1所示,一般凹半圆弧工件技术要求如下:(1)半圆弧公差 R。(2)厚度公差 W。(3)端面跳动度0.02。(4)内孔公差 d。(5)外 径 公 差 D。(6)端 面 平 行度0.01。

图1 一般凹半圆弧工件

2 车制凹面半圆弧工件的工艺过程

2.1 一般加工工艺过程

(1)按图纸制作凹半圆弧样板,一般采用厚0.3mm的铁皮,钳工化纤,剪锉成型。(2)车工赶制凹半圆弧,再用样板逐步进行比对检查。(3)通过目测样板与工件之间的缝隙,凭手工赶制达到要求。(4)加工效果:表面粗糙度很难达到工件技术要求。

2.2 工装刀具加工工艺过程

(1)按图纸要求用车床车制一件与凹半圆弧要求一致的圆柱体,而后用切刀切下厚度大约1mm左右的圆片,切制过程中对外边沿进行减薄加工,并用凹半圆弧工件加工检查。(2)工装刀具夹到刀台上,找中心高、凹半圆弧中心线,紧固大托板、中托板,防止刀具在切削过程中窜动。(3)调整工装刀具旋转半径,试切削后用样板检验凹半圆弧是否一致,再微调刀具位置,经过再次检查一致后,即可进行凹半圆弧工件加工,只需左右转动工装刀具刀柄即可。(4)加工工件凹半圆弧表面粗糙度及尺寸精度达到图纸技术要求。需要注意的是,工件除凹半圆弧待加工位置保留有余量外,其余部分按图纸要求加工,工件用芯棒装夹。

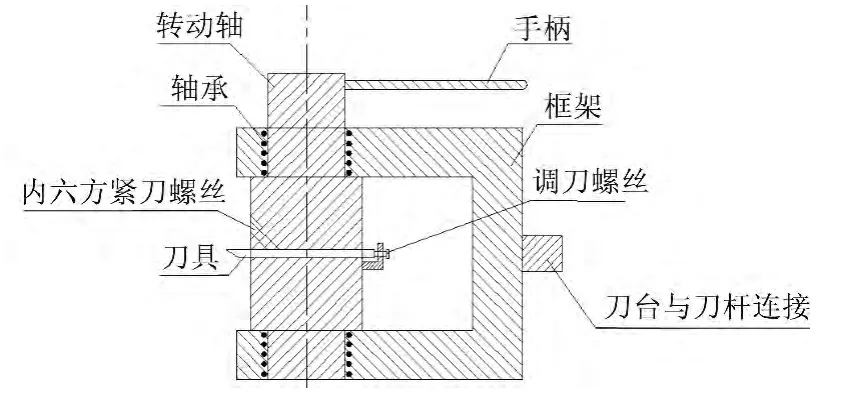

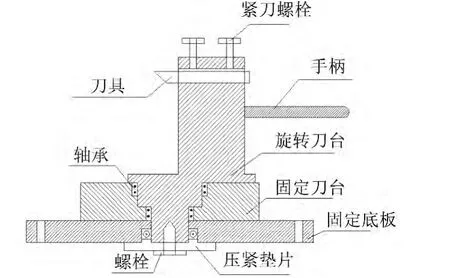

3 工装刀具示意图

安装在普通车床刀台上的凹半圆弧工件专用工装刀具如图2所示。安装在普通车床托板上的凹半圆弧工件专用工装刀具如图3所示。

图2 安装在普通车床刀台上的工装刀具

图3 安装在普通车床托板上的工装刀具

4 工装刀具使用方法

(1)刀具安装在普通车床刀台上或托板上,并用螺栓紧固连接。(2)根据凹半圆弧工件图纸技术要求,调整刀具伸出长度位置。(3)操作手柄左右旋转,切削凹半圆弧。(4)用标准样板进行检查,进一步调整刀具位置直至符合图纸要求。

5 工装刀具制作加工技术要求及易忽略问题

(1)安装在普通车床刀台上的凹半圆弧工装刀具进行框架加工时采取分体加工方式,框架组装时转动轴孔上下,必须确保同心度,使上下两轴承转动灵活。(2)紧固刀具螺栓孔与刀具夹角在45°左右,螺栓孔采用沉孔螺栓形式,钻孔前先用铣床加工一个小平面,便于钻头定位钻孔。(3)刀具在压紧时应注意与微调螺栓配合的调整,刀具固定位置符合工件半圆弧尺寸要求,刀具应磨成半圆弧刀头,转动轴放置刀杆的方孔应与所使用的刀杆尺寸相吻合,间隙应控制在0.1mm之内。(4)框架上与普通车床刀台相连接的框架刀杆位置应注意刀具中心高,避免发生工装刀具装入普通车床刀台上,刀具中心高没有可调余地的情况。(5)确定手柄位置,应注意加工过程中便于合理控制进刀量。(6)安装在普通车床托板上的工装刀具便于加工更小半径凹半圆弧工件,在制作加工过程中,应合理确定旋转刀台与固定底板中心的偏移尺寸,压紧垫板螺栓应有防松动措施,工装刀具整体加工精度应符合相关要求。(7)工装刀具制作过程中考虑其具有一定钢性,有条件的可对其进行表面热处理。

6 结语

本凹半圆弧工件加工专用工装刀具简单实用,制作成本低,适于一般小型机械加工单位使用,在本公司经过成批量(100余件)加工验证,效果很好。

[1]赵钦新,惠世恩.燃油燃气锅炉[M].西安交通大学出版社,2000

[2]林宗虎,张永照.锅炉手册[M].机械工业出版社,1994