CA4DC2-12E4柴油机的机油耗开发

2014-03-06王启航金喆吴彩丽张松涛韩祖豪

王启航,金喆,吴彩丽,张松涛,韩祖豪

(1.西安康明斯发动机有限公司,西安710200;2.道依茨一汽大连柴油机有限公司,大连116022)

CA4DC2-12E4柴油机的机油耗开发

王启航1,金喆2,吴彩丽2,张松涛2,韩祖豪2

(1.西安康明斯发动机有限公司,西安710200;2.道依茨一汽大连柴油机有限公司,大连116022)

对于CA4DC2-12E4国Ⅳ排放柴油机的机油耗开发,它是通过控制缸孔变形,优化缸套网纹和改进活塞环的措施来实现。试验结果表明:优化后的样机标定功率机油燃油比为0.1%,满足工程目标0.2%的要求。

柴油机国Ⅳ排放机油耗优化试验

1 前言

柴油机与汽油机相比,CO和HC排放量要少得多,NOx排放量与汽油机在同一数量级,而PM排放量则是汽油机的30~80倍。因此,控制柴油机尾气排放主要是降低PM和NOx的排放。

柴油机PM主要是在扩散燃烧过程中,富油区高温缺氧环境下产生。PM主要由3种基本物质组成:(1)碳烟颗粒(Soot),它是聚集物的核心部分;(2)可溶有机成分(Soluble Organic Fraction,SOF),即被吸附和凝结在碳烟颗粒表面的HC化合物;(3)硫酸盐颗粒,即硫酸盐水合物[1]。

机油产生的SOF占SOF总质量的15%~80%,对PM颗粒有直接的影响。为了满足越来越严格的排放法规,机油耗开发是整机开发的重要工作之一,越来越受到关注。

通常用标定功率下的机油燃油比、机油消耗率以及机油消耗量来评价发动机的机油消耗。排放法规对机油消耗指标提出的工程目标为:满足国Ⅱ排放法规的标定功率机油消耗率应小于0.25 g/(kW· h);满足国Ⅲ和国Ⅳ排放法规的标定功率机油消耗率应小于0.15 g/(kW·h)[1,2]。

2 机油耗开发

2.1发动机配置

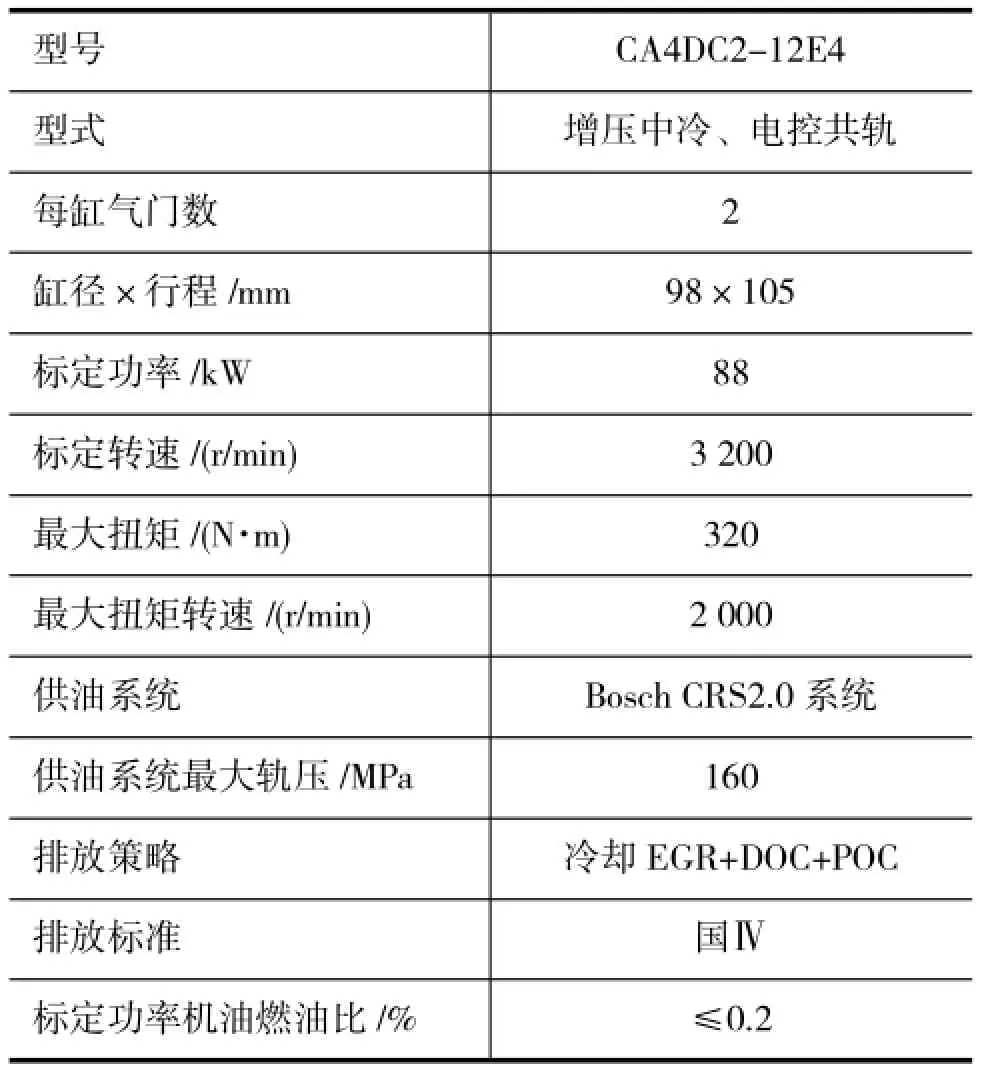

CA4DC2-12E4发动机为直喷增压中冷电控共轨冷却EGR的柴油机。该机是在CA4DC2-12E3国Ⅲ排放柴油机的基础上开发的,燃油系统仍为BOSCH共轨系统,但喷射压力从145 MPa提高至160 MPa,采用电控冷却EGR和DOC+POC的后处理技术,以满足国Ⅳ排放。柴油机的主要结构及技术参数如表1所示。机油消耗开发的工程目标为标定功率机油燃油比≤0.2%[3,4]。

2.2试验方法

采用称重法测量机油消耗。该方法为:加入新机油至机油尺的上限,起动柴油机后调整到试验规定的工况,机油温度稳定后停机;均匀转动曲轴,在1 min以内顺时针转动曲轴一圈,再转至第1缸上止点位置;放油称重,放油时间为15 min;将机油倒回柴油机,再称量未能倒净的机油和容器,2次重量之差,即为加入的机油量;起动柴油机,迅速调整到规定的试验工况,开始试验;试验后,按试验前的方法放油称重,称得试验后的机油量;机油消耗等于试验前加入的机油量减去试验后放出的机油量。

试验时间为:24 h

运行工况:88 kW/3200r/min。

表1 CA6DE3柴油机技术参数

3 降机油耗措施及试验开发

对于CA4DC2-12E4柴油机,机油主要通过以下3个渠道窜入燃烧室燃烧:(1)活塞、活塞环和气缸套组件,(2)气门导管,(3)增压器。

为了控制机油由导管油封经气门流进燃烧室,气门导管油封的结构起着重要的作用。同时,在允许的空气滤清器阻力下,要保证增压器不会出现机油泄漏的情况,特别是增压器的压气机端。

对CA4DC2-12E4柴油机的机油耗开发,工作重点体现以下3个方面:控制缸孔变形、缸套网纹参数优化和活塞环优化。

3.1控制缸孔变形

理想状态下,柴油机正常工作时,气缸套和活塞环都应保持为圆柱形,特别是气缸套应为精确的圆柱形。但在柴油机实际工作时,由于机械加工、气缸盖螺栓预紧力、高温燃气压力、热负荷等方面的综合因素,气缸套不能保持为精确的圆柱形,这会导致机油消耗量的增加。

CA4DC2-12E4柴油机的缸体为干式缸套的结构,采用如下措施来控制缸孔变形。

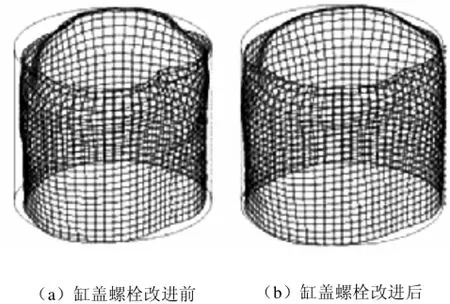

(1)采用加深缸盖螺栓的方式。沿螺栓受力方向加强缸体结构强度,使螺栓力更好地传递到缸体的腰带上,从而减轻缸孔的受力;同时尽可能避免缸体周边的螺栓搭子连接到缸孔上。周边的螺栓力对缸孔变形的影响显著。

(2)缸体毛坯的时效方式。缸体时效的目的是减少内应力,以达到控制缸孔变形的目的。缸体时效方式通常有自然时效、窑炉时效和振动时效。自然时效所需的时间相对较长,窑炉时效所需的成本高,振动时效的处理时间最短。综合比较,CA4DC2-12E4柴用机的缸体毛坯采用了振动时效。

(3)控制缸盖螺栓力对缸孔变形的影响。在缸体机加工艺上,珩磨缸体底孔时增加了工艺缸盖,拧紧螺栓后再进行缸孔的珩磨,这样的工艺措施有效降低了缸盖螺栓轴力对缸孔的影响,从而更好地控制缸孔变形。

(4)控制缸盖螺栓轴向力不均引起的缸孔变形。由于缸盖螺栓的摩擦系数大,与缸盖的配合性能和润滑性能的差别,导致安装预拧紧力的离散范围相对较大,引起缸盖螺栓轴向力不均导致缸孔变形增大。CA4DC2-12E4柴油机缸盖螺栓拧紧采用扭矩法,规范了缸盖螺栓涂润滑油的装配工艺,来控制缸孔变形。

使用德国ⅠBP公司的气缸套变形分析仪测得CA4DC2-12E4柴油机缸体在冷态装配下的缸孔变形量。缸盖螺栓改进前、后的缸孔变形测量结果如图1所示。

图1 缸盖螺栓改进前后的缸孔变形测量结果

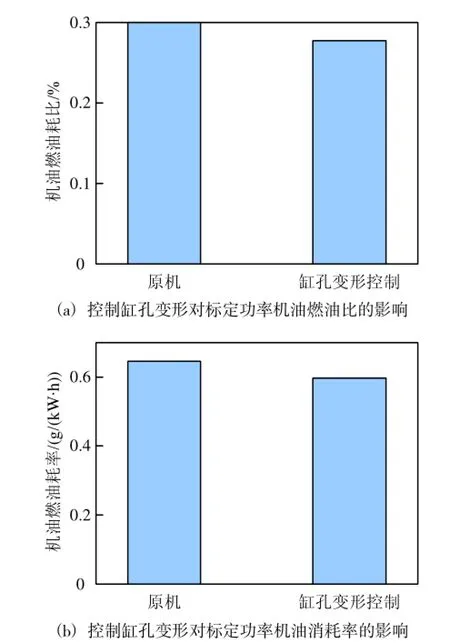

改进缸盖螺栓后,有效地控制了缸孔变形。对机油耗影响的台架对比试验结果如图2所示。

图2 控制缸孔变形机油耗试验结果

3.2缸套网纹参数的优化

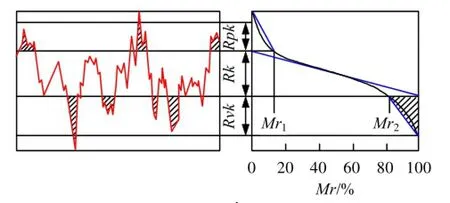

CA4DC2-12E4柴油机在控制好缸孔变形后,进行了缸套网纹参数的优化。缸套网纹参数的定义如图3所示,缸套绗磨网纹形式以Rk/Rvk值(作为承压表面粗糙度与谷深的对比)来区分。该值小于1,则为平台网纹,且该值越小平台显示程度越高;该值大于1.3,则为峰顶网纹,且该值越大,峰顶显示程度越高。

CA4DC2-12E4柴油机的缸套网纹参数,原方案和优化方案如表2所示。

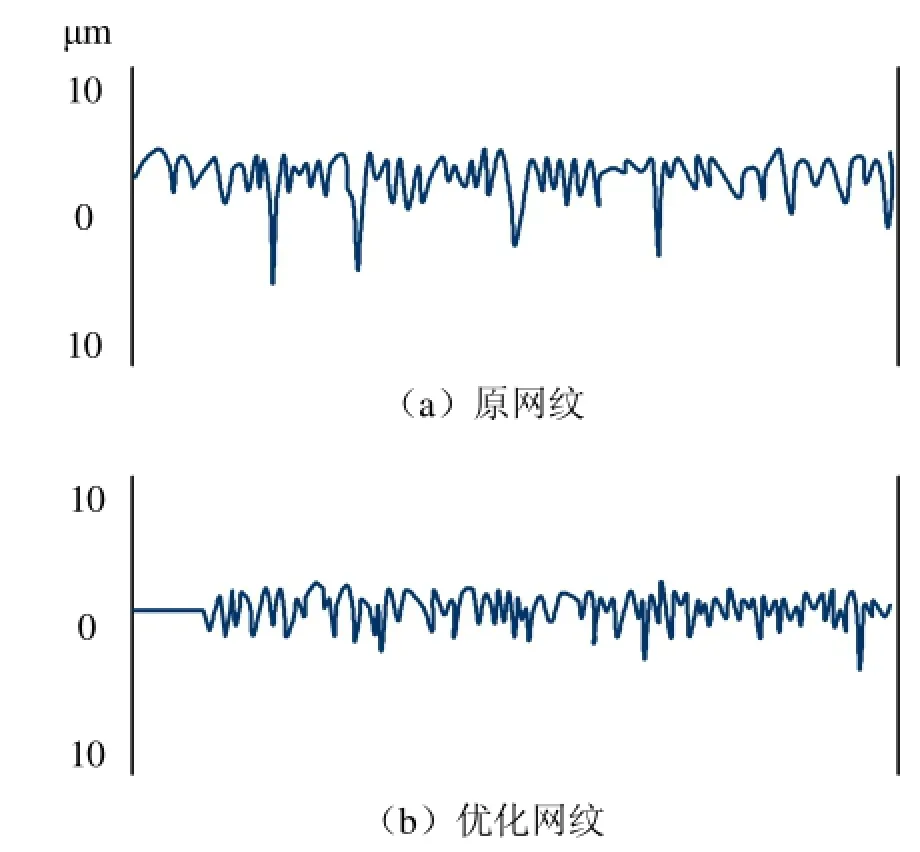

要使缸套表面机油消耗降低,可降低Ra和 Rpk,提高Mr1。但是缸套表面机油耗降低的同时,表面抗拉伤性和耐磨、减磨性也会相应地降低。对于CA4DC2-12E4柴油机,通过对珩磨工艺的试验开发,对粗珩、精珩珩磨压力和精珩珩磨时间进行了相应地调整,对粗珩珩磨条和精珩珩磨条参数进行了优化,由二次珩磨改为三次珩磨。网纹检测结果如图4所示。

图3 网纹参数的定义

表2 缸套网纹参数的优化表

图4 原方案和优化方案网纹

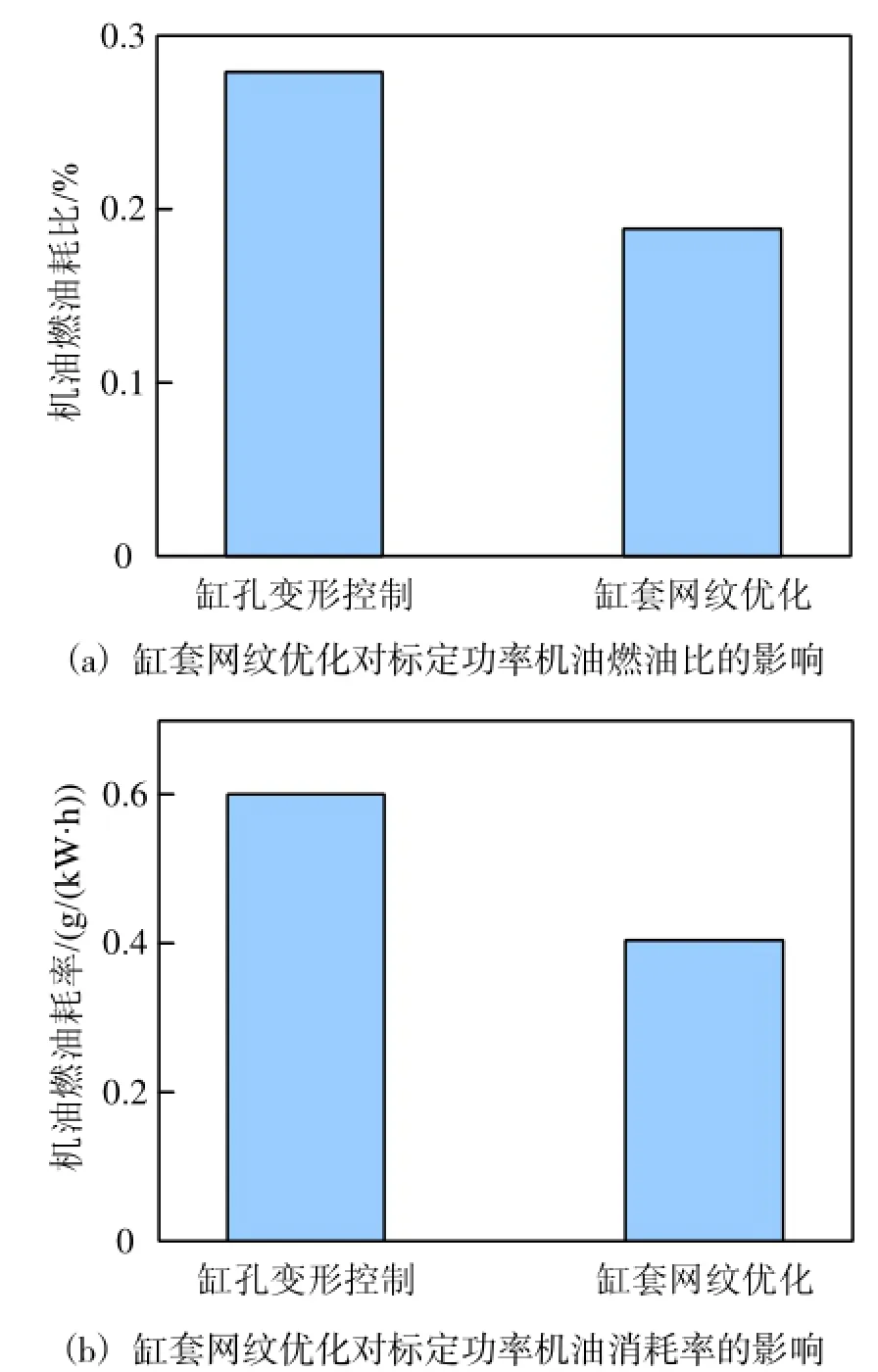

缸套网纹参数的优化台架试验结果如图5所示,通过缸套网纹的优化,机油耗有32%的改善。

3.3活塞环优化

CA4DC2-12E4柴油机在完成了缸套网纹的优化后,进行活塞环的开发工作,其优化内容如下:

(1)第一道气环采用梯形环。为了适应热负荷的增加,采用CKS涂层,使得环的抗结焦能力好,窜油少,降低整个磨擦副磨损量,相应也降低了摩擦功。

(2)第二道气环采用F14材料,反扭曲设计。作用是刮油效果好,窜油少,抗擦伤性好。

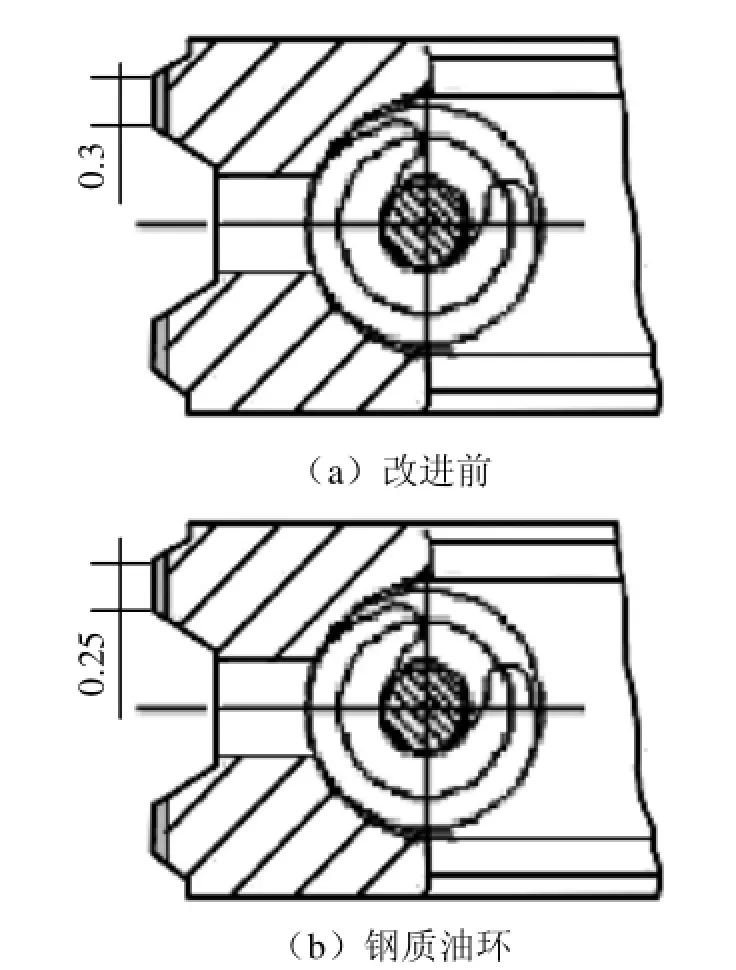

(3)油环采用了钢质油环。为了维持与批产产品的继承性和通用性,钢质油环的高度保持不变为4 mm,刮油刃宽度由0.30 mm调整为0.25 mm,如图6所示。活塞环特别是钢质油环开发的台架试验结果如图7所示。通过钢质油环的开发工作,机油耗有47.4%的改善,标定功率机油燃油比达到了0.1%。

图5 缸套网纹优化的机油耗试验结果

图6 改进钢质油环刮油刃宽度

图7 钢质油环开发的机油耗试验结果

3.4降低机油耗效果对比

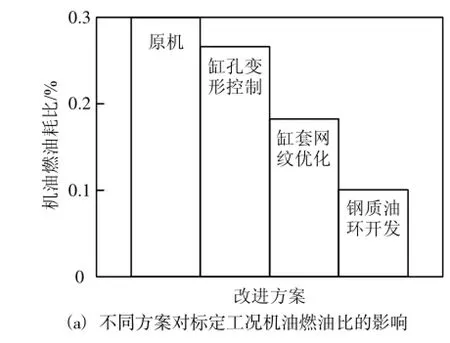

通过控制缸孔变形,缸套网纹参数的优化,活塞环特别是钢质油环的开发,使CA4DC2-12E4国Ⅳ柴油机标定功率机油燃油比从原机的0.3%减低到0.1%,满足工程目标0.2%的要求。其中控制缸孔变形和优化缸套网纹对机油消耗的贡献率为56.25%,活塞环特别是钢质油环的开发对机油耗的贡献率为43.75%,如图8所示。

Oil Consumption Development on CA4DC2-12E4 Engine

Wang Qihang1,Jin Zhe2,Wu Caili2,Zhang Songtao2,Han Zhuhao2

(1.Xi'an Cummins Engine Company,Xi'an 710200,China; 2.DEUTZ FAW Dalian Diesel Engine Company,Dalian 116022,China)

To development ChinaⅠⅤcompliant diesel engine of CA4DC2-12E4,measures were taken of controlling cylinder bore distortion,optimizing cylinder liner crosshatch parameters and developing piston oil ring,and then relevant tests were made to verify the effect of the measures.The results show that the oil/fuel at rated power is 0.1%,much lower than the project target of 0.2%.

diesel engine,ChinaⅠⅤemission,oil consumption,optimization test

10.3969/j.issn.1671-0614.2014.04.001

来稿日期:2014-03-30

王启航(1971-),男,工学硕士,主要研究方向为轻型车用柴油机整机开发。