基于流固耦合的压气机叶片结构分析

2014-03-06

(中北大学机械与动力工程学院,太原030051)

基于流固耦合的压气机叶片结构分析

陶鹏

(中北大学机械与动力工程学院,太原030051)

采用弱耦合的方式,通过workbench软件中的MFX-ANSYS/CFX耦合平台对涡轮增压器的压气机结构进行了仿真模拟。得到了在流体作用下压气机叶片的变形与应力分布情况,以及叶片的在不同转速下的各阶固有频率,为压气机的结构优化、控制叶片振动提供了理论依据。

叶片流固耦合变形应力固有频率

1 前言

涡轮增压已经成为当前车辆实现节能减排的重要技术途径之一。涡轮增压器作为一种典型的叶轮机械[1],在工作状态下其内部将产生复杂的三维粘性非定常流动。在复杂的气动冲击、离心力等循环载荷作用下,叶轮机械将不可避免地产生应力变形与振动,严重时甚至会造成叶片断裂,从而影响到叶轮机械的气动性能与安全性能。叶轮机械的研究是一个多场耦合的复杂分析过程[2-4],需要综合考虑流场、结构运动、结构强度等多种因素的影响。

本文正是通过流固耦合的方式对涡轮增压器的压气机进行分析,研究其内部复杂的流动状态对叶片应力变形与振动的影响。

2 几何模型建立

本文所研究的压气机参数为:入口温度300 K,压比2.6,质量流量0.45 kg/s,叶片数Z=12,转速63 000 r/min。为便于分析,本文截取了压气机的其中一个叶片及其附近流场进行研究。该压气机流道及叶片模型分别通过UG8.0创建,具体模型如图1所示。

3 流体域计算

3.1 网格划分

通过ⅠCEM软件完成流体域部分网格划分。创建多个Part,定义流体域模型的流体入口位置为ⅠN,流体出口位置为OUT,相邻流道交界面分别为P1、P2,流道上下两个表面分别为UP、DOWN,与叶片接触面为BLADE。

为了能够使网格更好地描述流体圆弧区域的边缘特征,在生成四面体网格的同时,用三棱柱网格对圆弧边缘进行了细化。生成的网格如图2所示。

3.2流体分析

设定压气机内的介质为理想气体,传热模型为总能模型(Total Enengy),湍流模型为涡流粘度方程(EddyⅤiscosity Transport Equation)。设定压气机入口压力为101.3 kPa、入口温度300 K、沿X轴负方向流动,出口流量为0.012 kg/s,叶片沿X轴转动,转速n=63 000 r/min,两侧壁面无滑移。

3.3数值仿真与结果分析

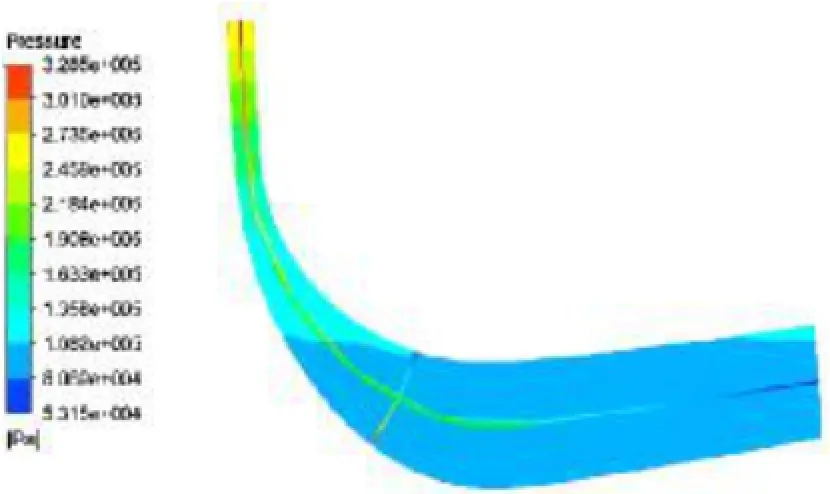

图3所示是任意截取的某流面的压力分布云图。从图中可以看出,压力的变化趋势大致为逐渐增大。压力极小值发生在流场的前端附近以及叶片的前缘,而后压力逐渐上升直至叶片尾缘,并达到最大值。

图3压力分布云图

图4 所示为叶片压力面和吸力面的压强分布云图。从图中可以看出,叶片的压力面侧从前缘至尾缘压力逐渐升高,在尾缘达到整个流场的压力最高值。在吸力面侧压力从前缘至尾缘方向逐渐升高,同时压力面侧的压力升高速度快于吸力面侧。

图4叶片两面的压强分布云图

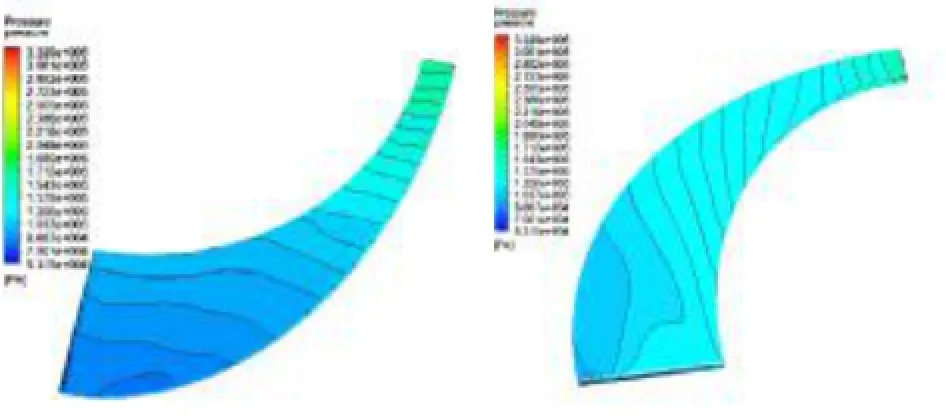

图5 所示为叶片压力载荷分布曲线图。随着流场方向叶片压力面侧和吸力面侧的载荷均逐渐升高,并且在同一横坐标下压力面侧的压力普遍高于吸力面侧。

图5 叶片压力载荷分布曲线图

4 叶片结构分析

通过Workbench建立叶片单向流固耦合的模态分析流程。将CFX流场分析的结果文件导入到Fluid Flow模块,设定叶片材料参数(铝合金:材料密度2 800 kg/m3,弹性模量70 GPa,泊松比0.31)。将建立的叶片实体模型导入Geometry,并进行网格划分。最终生成的网格如图6所示。

图6 叶片网格

选择叶片底面作为固定面,设置转速n=63 000 r/min。选择叶片所有表面为流固耦合面,将CFX计算的稳态压强加载在叶片上。

4.1叶片变形与应力分析

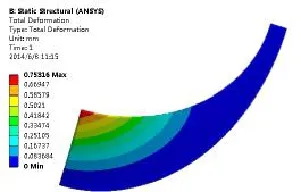

图7是叶片在转速63 000 r/min下,受到稳态流场作用而产生的变形图。从图中可以看出,叶片进口边叶顶的总变形最大为0.753 mm,从叶顶到叶根部,总变形逐渐降低。

图7叶片变形图

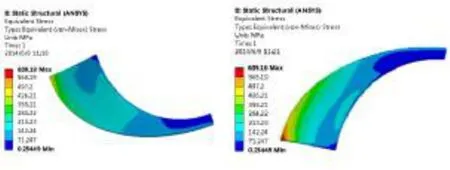

图8 是叶片在转速63 000 r/min下,受到稳态流场作用,叶片表面等效应力云图。应力从叶根部到叶顶逐渐减小,最大应力发生在叶根为639.18 MPa。叶片压力面和吸力面的等效应力不同,压力面普遍高于吸力面。

图8 叶片表面等效应力云图

4.2模态分析

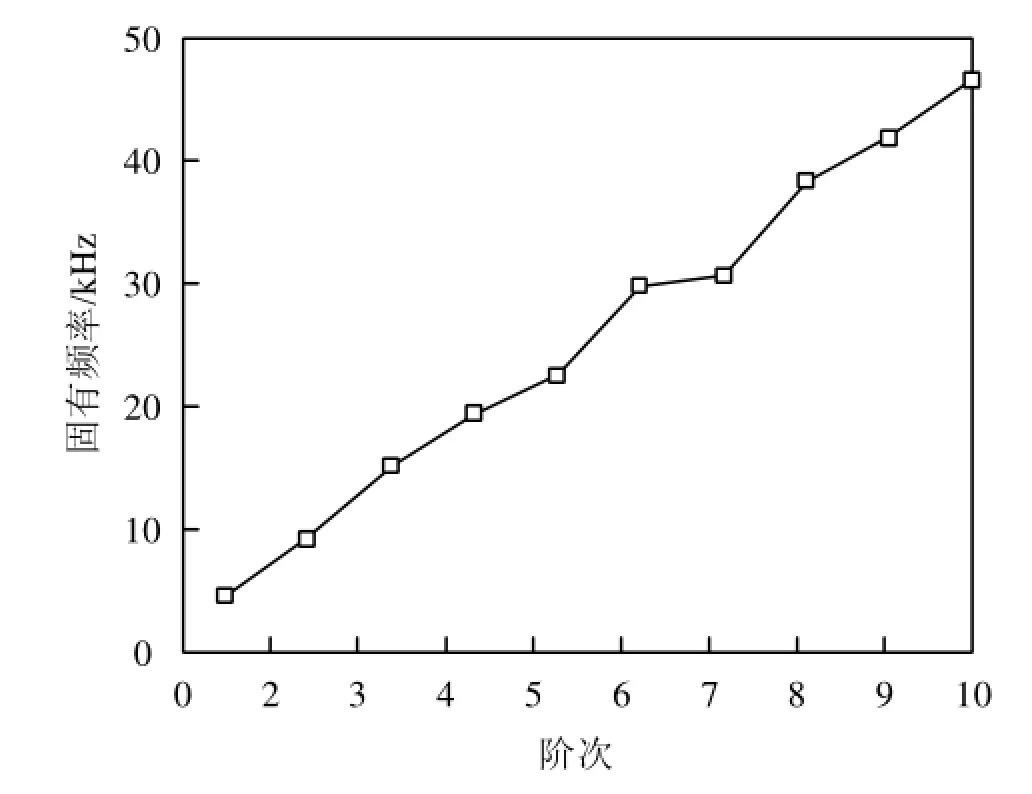

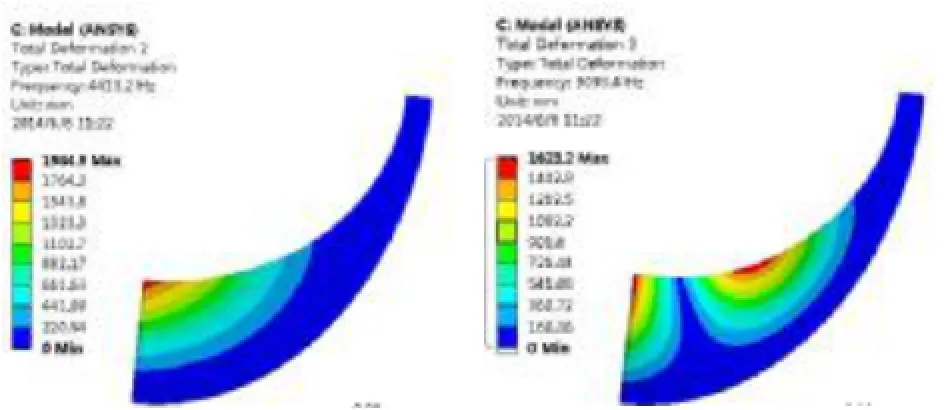

根据模态分析计算出的前10阶的模态大小,绘制各阶次下的固有频率,如图9所示。本文只对叶片的1阶和2阶模态进行分析,高阶模态在此不作研究。在1阶和2阶模态影响下所得的叶片振型如图10所示。

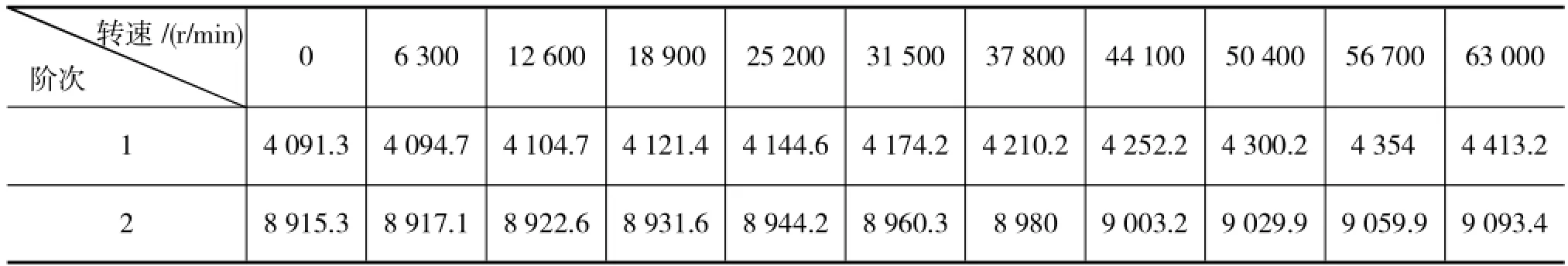

在已有的模块分析流程中添加Harmonic Response分析模块。在Static Structural模块下设置求解,求叶片前10阶的模态大小,并将叶片转速分别设置为0~100%十档进行求解。而不同转速下的叶片前2阶的固有频率,如表1所示。

图9 各阶次下的固有频率图

图10 叶片的1阶振型与2阶振型

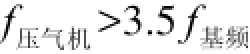

由表1分析可知,叶片的固有频率随转速的增加而增大。压气机叶片1阶固有频率的一般标准为[5]:

其中,f基频为涡轮增压器的转频。以叶片转速63 000 r/min为标准,计算可知,在该转速下压气机叶片的固有频率可以满足要求。

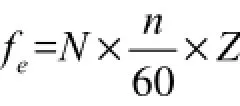

实际运行中,叶片的激振频率可表示为:

表1 各转速下叶片的固有频率

其中,Z为叶片数,n为压气机转速,N为整数。通过计算可知,压气机的工作在额定转速时,激振频率为1 260 Hz,与1阶固有频率(4 094.7 Hz)有较大裕量,此时的压气机不会发生共振变形。但随着叶片转速的升高,激振力的频率也将增大;当激振力的频率与叶片的固有频率相差范围在15%以内时[6],叶片将出现共振,从而对叶片的气动性能及可靠性产生重大影响。

5 结论

(1)叶片进口边叶顶的总变形最大,从叶顶到叶根部,总变形逐渐降低;应力从叶根部到叶顶逐渐减小,最大应力发生在叶根。因此需对这两部分结构进行一定的优化设计。

(2)叶片在额定转速63 000 r/min下工作,不会发生共振,但随转速的增加,激振力频率也会变大。在实际应用中应保证激振力频率与叶片的固有频率相差范围在15%以外,以避免产生共振。

1施永强.三维叶片颤振与叶片设计关联性研究[D].西安:西北工业大学,2006.

2周忠宁,李意民,谷勇霞等.基于流固耦合的叶片动力特性分析[J].中国矿业大学学报,2009, 38(3):401-405.

3张小伟,王延荣,张潇等.涡轮机械叶片的流固耦合数值计算[J].航空动力学报,2009,24(7):1622-1626.

4郑赟.基于非结构网格的气动弹性数值方法研究[J].航空动力学报,2009,24(9):2069-2077.

5岳玉梅,张洪亭.涡轮增压器转子动力分析[J].航空制造技术,2004(4):92-94.

6胡以怀,应启光.船舶柴油机振动、噪声及废气排放[M].大连:大连海事大学出版社,2003.

Analysis on Compressor Blade Structure Based on Fluid-solid coupling

Tao Peng

(North University of China,Taiyuan 030051,China)

By using weak coupling approach,simulation of the compressor structure of a turbocharger with the MFX-ANSYS/CFX coupled platform was made.The simulation produced deformation and stress distribution of the blade in fluid action and the natural frequencies of the blade at different speeds,providing a theoretical reference for compressor structure optimization and blade vibration control.

blade;fluid-structure interaction;deformation;stress;natural frequency

10.3969/j.issn.1671-0614.2014.04.003

来稿日期:2014-09-20

陶鹏(1989-),男,在读硕士,主要研究方向为动力机械性能与增压技术。