美欧复合材料机械连接技术研究浅析

2014-03-06昆刘

杨 昆刘 静

(1.中航重机股份有限公司,北京 100022; 2.中航工业综合技术研究所,北京 100028)

美欧复合材料机械连接技术研究浅析

杨 昆1刘 静2

(1.中航重机股份有限公司,北京 100022; 2.中航工业综合技术研究所,北京 100028)

简单介绍了当代美国及欧洲对于复合材料机械连接技术研究的过程,对其3个阶段重点研究内容和特点进行了分析,对于我国复合材料机械连接技术研究具有一定的借鉴与指导作用。

复合材料;机械连接技术;美国及欧洲

在飞机装配中通常有机械连接、胶结和焊接等连接方式。机械连接主要包括螺栓连接和铆钉连接,多用于传递较高载荷或疲劳寿命要求较高的部位。机械连接具有连接可靠、工艺简单、可以反复拆卸等特点成为飞机装配中的主要连接方式,约占飞机结构连接总量的70%以上。据统计,通常一架飞机上用于机械连接的紧固孔多达几十万~几百万个。大量的紧固孔是飞机结构中应力集中的薄弱部位,所以在复杂交变载荷下,机械连接部位往往会发生疲劳破坏,是服役飞机中损伤最普遍的形式之一。通常在飞机全部故障总量中,机体损伤的故障数量一般占12%~30%。但是,因为机载成品系统在发生故障后能用新的产品代替,所以,飞机机体的寿命就决定了其飞行总寿命。而在机体破坏中,疲劳失效引起的占80%以上,其中多达75%~80%的飞机机体疲劳失效事故起因于结构的机械连接部位。因此,机械连接的寿命一定程度上决定了飞机飞行寿命[1]。

复合材料由于其具有比强度高、比刚度高、疲劳寿命高、耐腐蚀等优点,目前已经被大量应用于各类先进航空飞行器。例如,美国F-22猛禽战斗机采用复合材料用量的比重达35%。美国B787梦幻客机上采用的复合材料用量的比重也达到了50% 。一些国家甚至规定20世纪90年代年代以后设计的飞机中,复合材料用量的比重少于20%时,该设计基本可以被推翻[2-3]。复合材料机械连接接头在疲劳载荷作用下,主要有以下几种破坏方式:拉伸破坏、剪切破坏、拉劈破坏、挤压破坏、拉脱破坏及它们的组合形式。然而,复合材料机械连接的问题却比金属材料的机械连接问题复杂和严重的多。这主要是因为,一方面,复合材料各向异性,脆性较高,因此受力复杂;另一方面,复合材料重新分配载荷的能力非常小,所以不能像金属那样采用大量的近似设计[2-3]。

由此可见,复合材料机械连接的问题不但非常复杂,而且也非常重要。因此,自上世纪60年代复合材料逐渐开始应用于航空领域起,美国和欧洲针对复合材料长寿命、高可靠性机械连接技术开展了长期、大量的科学技术研究,主要分为以下3个阶段。

1 1960-1989年美欧复合材料机械连接技术研究情况

在上世纪60年代至90年代期间,主要是以美国空军莱特航空实验室(AFWAL)和美国国家航空航天局(NASA)为主,联合各大航空公司、航空研究所针对复合材料机械连接开展了诸多较为详细的技术研究项目,如表1和图1所示[2,4,5]。这些研究项目通常首先对机械连接系统进行二维力学建模和解析数值分析,初步形成一套近似的设计方法和理论来设计和预测机械连接强度和疲劳寿命;然后通过大量系统的力学试验来检验和修正所提出的分析方法、模型及理论,从而最终形成一套较有效的指导复合材料机械连接设计、制造和应用的指导规范和标准,如图1所示。该阶段复合材料机械连接主要应用在飞机的次承力结构件上,且用量较少。例如在美国F-15鹰式战斗机,波音777客机的尾翼、整流罩上应用的复合材料用量的比重通常在10%以内。

表1 复合材料机械连接主要研究项目

图1 复合材料二维力学模型分析及试验研究

2 1990-2009年美欧复合材料机械连接技术研究情况

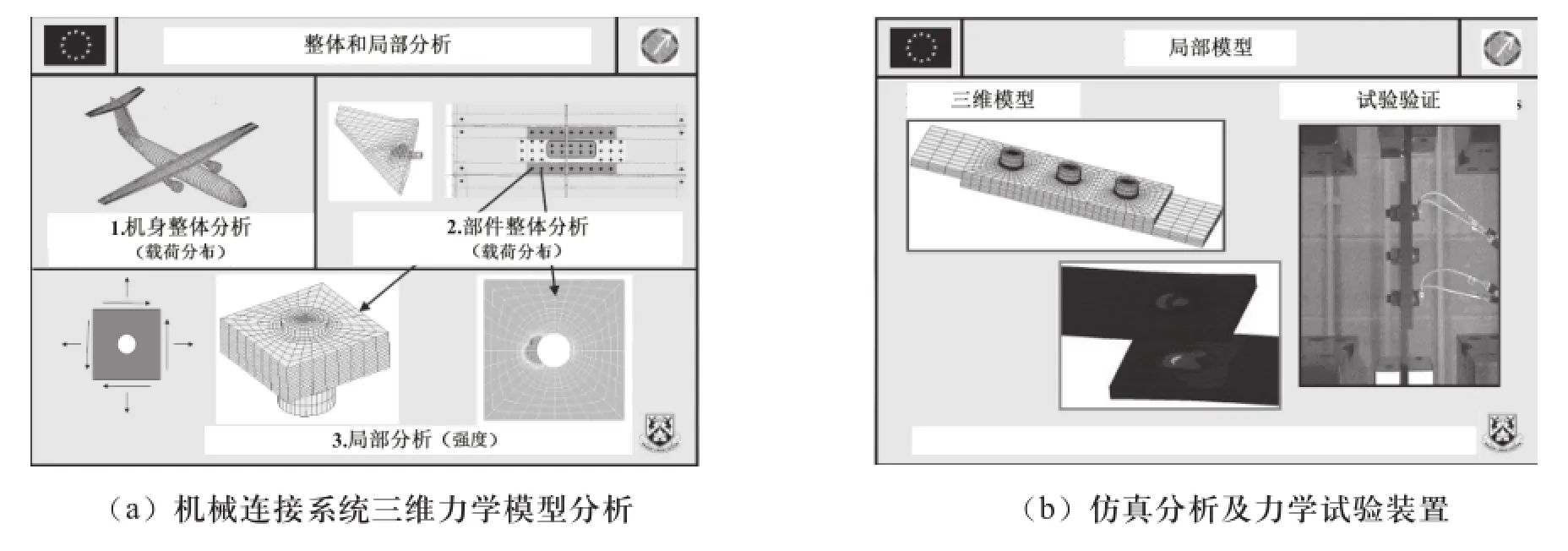

在上世纪90年代至本世纪前10年期间,针对前一阶段复合材料机械连接设计由于多依靠设计者经验、近似理论及大量验证试验而导致效率低、成本高、安全性差的问题,美欧各国都开展了以降低复合材料机械连接系统成本和提高效率的多个项目研究,如表2和图2所示[6-7]。这些研究项目主要采用先进的计算机有限元技术,对航空结构中的复合材料机械连接系统通过三维建模和仿真分析的方法进行优化设计和预测,大量缩减试验验证数量,提高机械连接系统设计的可靠性和预测的准确性,从而达到提高效率和降低成本的目的。这个阶段复合材料机械连接技术开始应用于飞机的主承力结构件上,而且用量大幅增加。如在美国V-22鱼鹰式倾转旋翼机上的复合材料用量比重达到50%,欧洲空客A380空中客车宽体客机上的复合材料用量比重达到25%,并且开始应用于中央翼盒等主承力结构件上。

表2 复合材料机械连接主要研究项目

图2 复合材料机翼螺栓连接三维模型分析及试验研究

同时,为了进一步降低复合材料使用成本以及提高其连接寿命和可靠性,2007年美国国防部发起了“低成本复合材料计划”(简称CAI)[8]。该研究项目表明采用胶结连接相对于机械连接有以下3方面优势:①紧固孔数量大幅降低,提高了装配效率;②避免了紧固孔周边应力集中,有利于提高机体疲劳寿命;③紧固件使用数量大量减少,有效降低飞机重量,提高飞行性能。尽管胶结连接技术已经成功应用于美国C-17环球霸王大型战略战术运输机、F-18大黄蜂战机和RQ-4A全球鹰无人机的部分组件连接,但是美国国防部仍然对于该项技术保持谨慎的态度。虽然目前该技术未能广泛应用和推广,但是为低成本复合材料连接技术的发展提供了新的发展思路和方向。

3 2010至今美欧复合材料机械连接技术研究情况

虽然美欧等国对于复合材料机械连接技术的研究已经近60年,但是随着新材料特性和飞机性能要求的不断提高,目前依然存在以下主要难题[9]:①建立有效的三维损伤模型。该模型的建立可以模拟各种损伤在层合板中的扩展。通过分析损伤的形成、损伤模式以及损伤扩展规律有助于从根本上找到提高连接系统可靠性的方法。②建立有效的失效准则。目前通过数值模拟方法准确地预测复合材料失效是一个巨大的难题,模拟材料微观结构的改变以及这些改变造成材料性质的变化需要深入研究。NASA有报告指出:即使是最简单的单向铺层所受的面内载荷,现在已有的失效理论还是无法准确地描述失效状态并做出准确的失效预测。③深入研究累积损伤理论。建立失效材料的物理模型是刚度退化的依据,特别是裂纹密度增长规律的研究工作以及裂纹对压缩性能的影响,这需要进行大量的试验为依托。

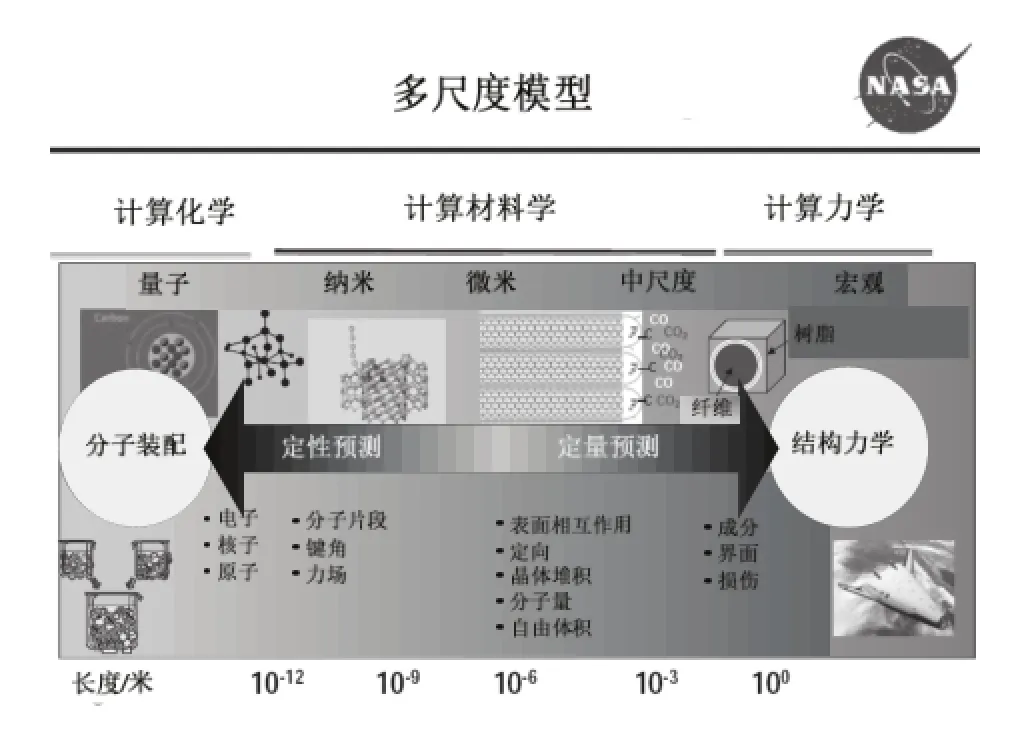

目前,随着现代计算化学、计算材料学、计算力学以及计算机技术的迅猛发展,为解决以上诸多难题提供了更加有效的方法和工具。如今NASA正在开展一系列更加深入的基础科学研究[9],试图针对复合材料建立“化学量子结构-微纳米结构-宏观力学结构”的多尺度模型,从而将微观结构中分子装配的定性预测与宏观结构力学的定量预测有机地联系起来,最终实现对复合材料结构初始失效的超精准预测,如图3所示。这是一个多学科交叉的科学难题,但是随着复合材料多尺度模型和超精准失效机理的建立,必将极大地提高复合材料连接技术水平和飞机整体飞行寿命。

4 结论

图3 复合材料多尺度模型分析

综上所述,自上世纪60年代复合材料逐渐成熟并开始应用于航空领域起,美国及欧洲针对复合材料机械连接技术就开展了长期、大量的科学基础研究,从而为各类高性能航空器的长寿命、高可靠的机械连接提供了较充分的理论、方法、规范和标准。同时,美国及欧洲对于复合材料机械连接技术的研究情况对于我国该技术的发展具有一定参考和借鉴作用。

[1] (苏)А.И.雅柯维茨等著.飞机长寿命螺栓连接和铆接技术[M]. 张国梁译.北京:航空工业出版社,1991.

[2] (美)牛春匀著. 实用飞机复合材料结构设计与制造[M].程小全,张纪奎译.北京:航空工业出版社,2010.

[3] 朱云霞. 干涉单面螺纹抽钉紧固系统连接技术的研究[D]. 西北工业大学, 2007.

[4] Garbo S P, Ogonowski J M. Effect of Variances and Manufacturing Tolerances on the Design Strength and Life of Mechanically Fastened Composite Joints. Methodology Development and Data Evaluation[R]. MCDONNELL AIRCRAFT CO ST LOUIS MO, 1981.

[5] Ramkumar R L, Tossavainen E. Bolted Joints in Composite Structures: Design, Analysis and Verification. Task II. Test Results--Multifastener Joints[R]. NORTHROP CORP HAWTHORNE CA AIRCRAFT DIV, 1985.

[6] Dow M B, Dexter H B. Development of stitched, braided and woven composite structures in the ACT program and at Langley research center (1985 to 1997) summary and bibliography[J]. 1988.

[7] McCarthy M A, McCarthy C T,Lawlor V P,Stanley W F. Three-dimensional fnite element analysis of single-bolt, single-lap composite bolted joins: part i-model development and validation [J].Composite Structure,2005.

[8] Noor A K, Venneri S L, Paul D B, et al. Structures technology for future aerospace systems[J]. Computers & Structures, 2000.

[9] Tenney D R, Davis Jr J G, Pipes R B, et al. NASA Composite Materials Development: Lessons Learned and Future Challenges [J]. NASA Report LF99-9370, 2009.

(编辑:雨晴)

V262

C

1003–6660(2014)05–0053–04

10.13237/j.cnki.asq.2014.05.015

[收修订稿日期] 2014-06-23