常见电磁继电器铁芯设计要求及注意事项

2014-03-05李东侠

李东侠

(厦门宏发电声有限公司,福建厦门361022)

1 铁芯的功能

铁芯是电磁系统的重要零件之一,一般位于线圈的中心孔内,尾部与轭铁牢固结合,铁芯一般都采用高导磁的软磁材料,其作用是集中线圈产生的磁通,提高磁导和磁场强度。其与轭铁、衔铁一起构成低磁阻的磁通路。

2 铁芯的结构

不同结构的继电器,其铁芯的形状可能有所不同,按继电器线圈的供电类型,一般分为两大类:一类为交流继电器的铁芯;一类为直流继电器的铁芯,直流继电器的铁芯一般为圆柱型,而交流继电器为了降低涡流损耗,一般采用片状硅钢片叠压而组成(小型交流继电器,当其线圈温升不会超过要求标准时,也可不采用叠片铁芯),交流继电器的铁芯上一般都有装短路环,其主要是为了消除磁路系统的颤动,从而减少交流噪声,提高产品的可靠性。

典型的铁芯设计:

A、叠铆平片铁芯(交流与直流铁芯部分)

B、带极面的圆柱铁芯(直流产品)

C、U型直流产品铁芯(与轭铁合二为一)

D、L1型片状铁芯:

E、圆柱状直桶交流铁芯:

3 铁芯设计要求

3.1 铁芯长度的设计:主要决定于线圈的尺寸,而线圈的尺寸与继电器设计要求尺寸、灵敏度和绕组在长期工作时的最大容许的温升有关,直流继电器为提高线圈的散热面积,用加长线圈长度过方法来达到,因而直流铁芯一般瘦高型,而交流继电器若设计为圆柱型铁芯一般设计为矮胖型。一般经验证明:铁芯长度与其直径的比值在4~7的范围内比较合理。

3.2 对于采用硅钢片叠加的交流铁芯,一般含硅量为0.5~4.5%。加入硅可提高铁的电阻率和最大磁导率,降低矫顽力、铁芯损耗(铁损)和磁时效,但由于加入硅后,材料的硬度增大,脆性增大,加工性变差,因而厚度通常为0.35mm~0.55mm。

3.3 一般直流圆柱型铁芯有一个极面,其可增加工作气隙的磁导,其直径一般为铁芯直径的1.6~2倍,且增大铁芯的极靴面和直径,会使继电器的吸合时间和释放时间增加,因而一般在继电器已定型的情况下,通过减小极靴面可使从而释放时间加快。

3.4 对于交流继电器,为了要消除吸力的脉动性,在极面要增加短路环,将极面分成两个部分,大极面为小极面的2~3倍。

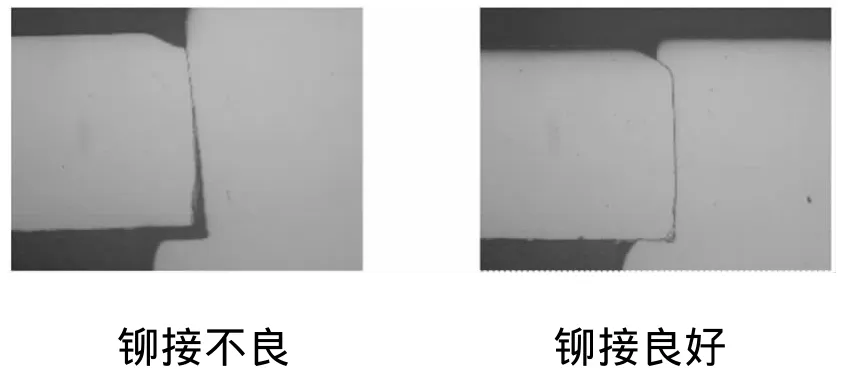

3.5 一般继电器铁芯是通过与轭铁孔的轴孔配合而铆接在一起的。一般常见的铆接方法有:压铆和旋铆二种铆接方法。

3.5.1 旋铆方法:铁芯变形量较小,轭铁与铁芯的贴合紧密,导磁性好,但牢固度没有压铆大,生产效率较低,铁芯易脱皮。

3.5.2 压铆方法:镀层不易脱皮,但铁芯与轭铁的贴合不紧密,磁损耗大,但牢固度大,生产效率高,因而要根据产品的具体情况选则合适的装配方法。

3.6 铁芯套入轭铁孔后伸出的长度选取要适当,因为长度过长,会导致铆压后,只是铆压的头部变形较大,而铁芯轴与轭铁孔配合不紧而影响导磁性。

3.7 轭铁孔与铁芯轴孔配合尺寸要合理,不能因为太紧影响装配,也不能因为配合间隙过大增加磁阻,必要时铆接完后要进行金相切片检查。

3.8 合理设计零件表面处理会影响到零件的抗腐蚀能力、影响到产品的吸力。在无特殊要求的情况下,典型的设计为 Fe/Ep.Cu1 ~3Ni3 ~7s。

3.9 技术要求的内容:

3.9.1 热处理后,剩磁检验:矫顽力HC≤48A/m。

3.9.2 极靴面粗糙度进行规定 。

3.9.3 零件加工过程中不能使用含有机硅的润滑剂。

3.9.4 毛刺高度要有一定的规定。

3.9.5 零件表面不得有油污、划伤、凹陷及裂纹等缺陷。

3.9.6 包装:防静电、防尘及防挤压。

3.9.7 包装要求:防静电、防尘、防挤压、防腐蚀。

4 装配过程中注意事项

4.1 铁芯与轭铁铆压后,应特别注意铁芯与轭铁间的结合,不能有明显的缝隙,会导致两者过渡处的磁阻过大,必要时铆接质量要通过金相分析来确认。

4.2 注意铁芯与短路环铆接方式,尽可能减少通过铁芯面砍痕铆压扩张而固定短路环。

4.3 设计中,必须注意考虑零件是否会会在滚光、周转、电镀等过程中产生变形等问题,保证极面平整度。

4.4 对于交流的叠片式铁芯设计时考虑正反面的防错,及不同模具的零件区分,从而保证叠片铆压的质量。

4.5 铁芯与线架铆压后要考虑不能松动,若有松动有可能造成衔铁与轭铁刀口接触点发生变化,进而导致动作电压变化。

4.6 铁芯铆压后要考虑其压缩量不宜过大,否则会导致导磁性下降及线架开裂的情况。

4.7 当采用自动化生产方式时,铁芯与轭铁的紧密配合应适当,便于铁芯套入轭铁孔内,满足自动化生产的需要。

5 结束语

本文只是浅显对常见铁芯设计做的一个阐述,还存在很多不全面及不深入的地方。因而,本文旨在开拓读者的思路,进行更好的交流及相互了解。