支持热插拔连接器的设计原理

2014-03-05边疆,王建

边 疆,王 建

(1.总装备部武汉军代局驻郑州军代室,河南郑州450047;2.中航光电科技股份有限公司,河南洛阳471003)

1 引言

热插拔(Hot swapping或Hot plugging)即“带电插拔”,指在系统背板带电运行的情况下,拔出或者插入子系统,而不会导致系统或子系统的损坏,并且保证系统在热插拔过程中以及该过程完成之后仍能正常工作。对于不支持热插拔的系统来说,每次插入或拔出子系统均要求完全关断整个系统的电源,插拔过程结束后进行系统重启。但由于电信及数据通信系统工作的重要性,不允许系统有长时间的系统重启等待时间;甚至不允许系统断电。因此,热插拔在电信及数据通信系统变得非常重要,甚至成为电信产品的一种强制性指标[1]。通过热插拔能够减少或避免系统断电,提高系统的可靠性,减少了由于故障子系统替换而引起的系统掉电时间。

热插拔是一个非常复杂的问题,实现热插拔需要硬件和软件两方面的支持。本文将主要论述连接器层面如何解决热插拔问题。

2 热插拔造成的影响

在连接器层面上,热插拔造成的影响主要有浪涌电流和电弧。

进行热插拔时,子系统上输入电容的充电会产生浪涌电流,该电流会对连接器引脚和PCB印制线造成永久性破坏,同时在系统电源上产生短时的脉冲干扰而造成系统时钟抖动、偏移,从而引起其他子系统复位;对于一个多电源混合的系统,进行热插拔可能会破坏各种电源之间工作次序的配合关系,从而损坏系统中的器件,使之无法正常工作;此外,进行热插拔会产生电弧,从而破坏连接器接触件镀层,甚至导致系统断电或起火。同时,子系统的增减将导致系统配置的改变,操作系统因不识别增减了子系统而导致系统运行出错;热插拔对系统的瞬态干扰使总线的数据失常,从而使软件的运行出错。

2.1 浪涌电流的产生[2-4]

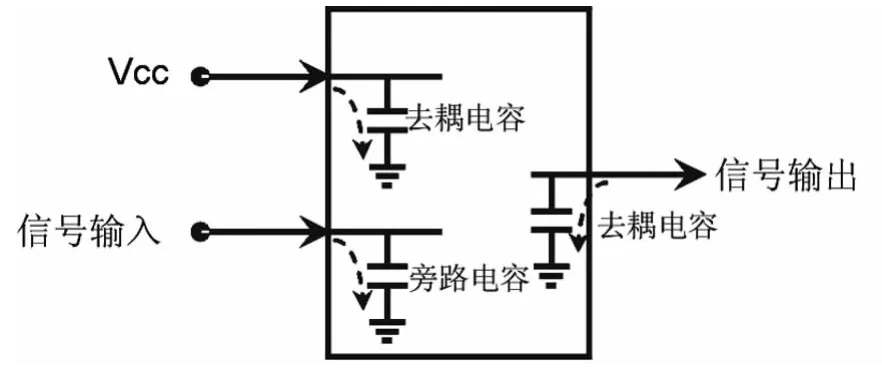

当一个子系统插入主机系统时,主机系统已处于稳定工作状态,其上所有电容均已充满电荷,而待插入的子系统是不带电的。因此,插入时子系统上输入电容(由电源、芯片的旁路或去耦电容以及各种分布电容组成)的充电会从主机系统电源和总线上吸入很大的瞬态电流,即浪涌电流,如图1;同样,当把带电的子系统拔出背板时,子系统上输入电容放电也将产生较大的瞬态电流。

图1 子系统输入电容的组成

对于一个正在工作的系统来说,一块未加电的子系统连接到背板所产生的浪涌电流将会对系统造成一个很大的干扰,破坏系统中正在传输的数据信息,也会使背板电源出现瞬时跌落导致系统或其他功能模块的复位,并将导致电路板上元器件的损坏。该电流也会永久性地损坏连接器引脚和PCB的印制线。

2.2 电弧的产生

对于高电压(如48Vd.c.@9A)的热插拔,其所产生的浪涌电流已经变得微不足道,但是会有电弧产生。如果系统的工作电压远大于连接器插针和插孔金属的最小拉弧电压,在一个子系统进行热插拔时将有电弧产生。电弧会破坏连接器接触件镀层,甚至导致系统断电或起火。在带电接触件即将接触/分离,或在接触/分离的过程中,触头间存在很小的间隙,电场强度很高。若场强大于3×10E6V/m,阴极表面便有电子被电场拉出,并在电场下向阳极加速运动,途中与中性原子或分子碰撞,产生更多的电子和正离子,而且会产生高温使阴极有更多的电子向外发射,最终在触头间产生高温高电导的游离气体,形成电弧。

3 支持热插拔连接器的设计原理

对于不同特征的系统来说,设计热插拔连接器的目标是不一样的。AMP公司热插拔工作小组通过对各种环境下热插拔的大量、反复的研究,获得了以下结论:热插拔产生的浪涌电流对轻负荷系统的干扰最严重[1],如传输LVDS低压差分信号(工作电压<5V,工作电流mA级)的背板。所以,对于轻负荷的系统,热插拔连接器的设计目标是如何控制浪涌电流的产生。而对于高电压(如48Vd.c.@9A)系统的热插拔,其所产生的浪涌电流已经变得微不足道,但是很容易产生电弧。所以,其设计目标是如何消除电弧。

3.1 轻负荷系统连接器设计原理

如果能实现在子系统早期上电但尚未与系统总线接触时,器件处于“三态”(即高阻态),那么当子系统与系统总线相触时,可将总线与子系统刚接触时产生的瞬态电流降低到最小程度,最大限度地减小对总线的瞬态干扰,保护了总线上的数据不被破坏。子系统的预充电可以实现这个功能,而实现子系统的预充电的一个重要途径是采用连接器插针分级。

连接器采用分级针脚使得子系统插入或拔出时各插针按一定的顺序与系统进行连接或断开,因而在原理上使得连接器可实现热插拔。分级插针的长度分为长、中长、短三级。其中,电源、地引脚为长插针,中长插针接信号,最短的插针用来激活该板。当子系统插入时,电源、地插针首先接通,对该子系统进行早期加电,然后是中长插针与系统总线接通,最后是短插针接通,并向系统发出一个使能信号,系统由此知道有一个子系统已经插好,即开始对它进行初始化。当该子系统拔出时,上述事件发生的顺序正好相反。

一般来说,子系统预充电在4ms的时间内即可完成,1.5mm的针长差即可满足4ms的时间差要求。因此在IEC 61076-4-101中规定,连接器长、中长、短三级针脚长短差为1.5mm。

国内外在热插拔方面做了大量的研究,一些研究结果已经形成规范,如CompactPCI热插拔技术规范。下面将以CompactPCI热插拔技术规范为例来说明连接器通过针脚分级如何实现热插拔。

我的汽车停在路上,压着双黄线,但不再有人在意这类事。与以往不同,汽车第一下启动就成了,仿佛它知道这次的启动关系重大。我将卫星导航器扔出车窗。当我驾车时,天空颜色变得越来越浅,太阳光悄悄地射进来,就像瑞安在宵禁后蹑手蹑脚溜回家。很快,整个世界就像什么事都没发生过一样。我从汽车杂物箱里摸索出太阳眼镜,尽管太阳早已经在滑向地平线。

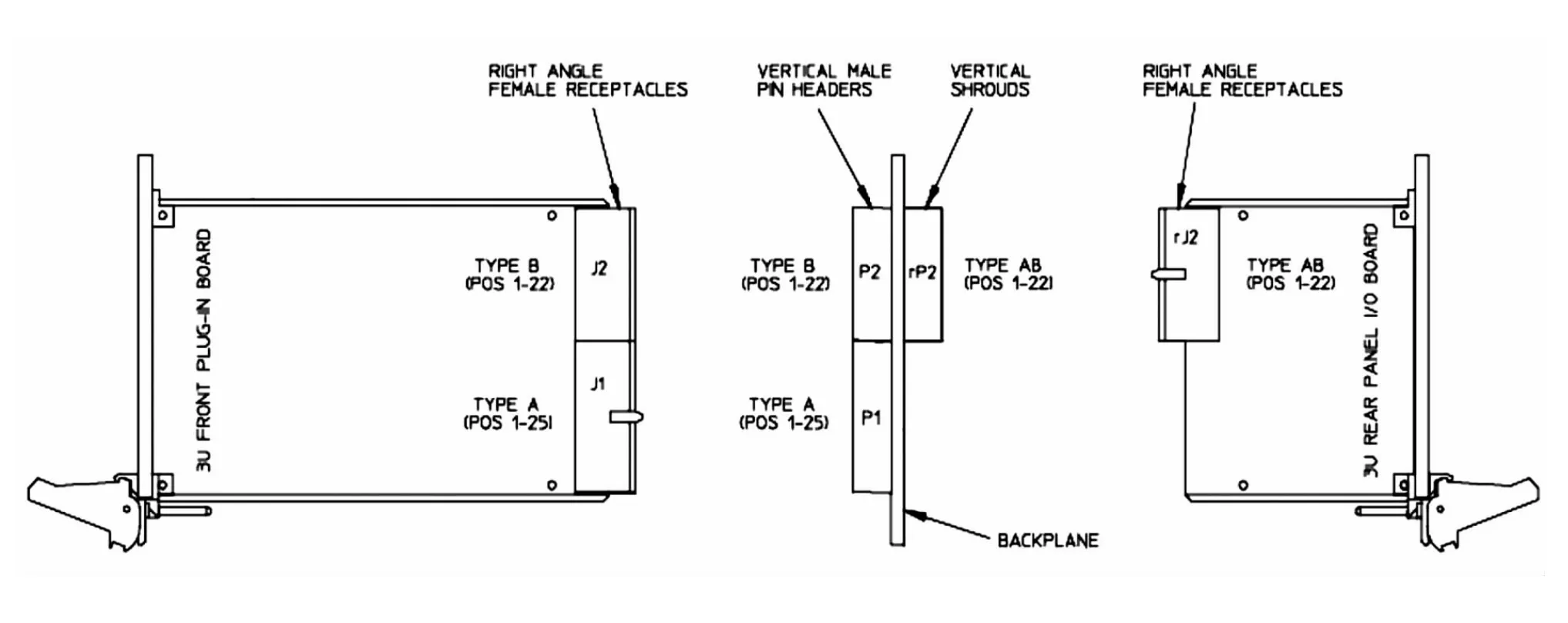

CompactPCI热插拔技术规范规定了连接器热插拔时的插入顺序,以及背板上的插针长短分级,如图2所示。

图2 接触件热插拔时的插入顺序

从图2中可以看出,背板的部分电源(+5V,+3.3V,V(I/O))和接地(GND)插针最长,确保最先连接和最后断开,用以在总线信号针连接前为硬件预先充电。PCI总线插针和其他信号针采用中等长度,避免了CompactPCI子板上电容充电对总线的影响。BD_SEL#采用最短插针,确保其接触时其他插针已稳定连接。

CompactPCI子板插入时的物理连接过程如下:

1)子板ESD条进入导轨,第一段、第二段和第三段ESD条依次与基座地线接触,释放静电。

2)子板与背板长针(GND和+5V,+3.3V,V(I/O)插针)开始接触。电源控制器和总线端口电路上电,子板上去耦电容充电。长针电源将总线信号稳定在充电电压(1V)。

3)子板与背板中长针(总线信号/时钟/电源)开始接触。子板上总线信号针开始跟随系统总线信号的电平变化、开始接收时钟信号。供电电路已连接好,但工作主电源(后期电源)此时仍然关闭。

4)子板与背板短针BD_SEL#接触。该针在背板上接地,接触时使子板上的BD_SEL#信号由高电位转变为低电位,表示子板已全部插入,子板物理连接过程结束。

子板拔出时的物理连接过程如下:

1)子板与背板短针BD_SEL#断开。预充电电源开始供电、工作主电源关闭。

2)子板与背板中长针(总线信号/时钟/电源)断开。

3)子板与背板长针断开,预充电电源去除。

4)子板脱离背板ESD导轨前,第二段和第三段ESD条依次与基座地线接触,释放静电。

5)子板脱离背板ESD导轨。

附录Ⅰ是一个3U的CompactCPI板卡,采用的是2mm连接器,表Ⅰ.Ⅰ是针脚的定义。从表Ⅰ.Ⅰ可以看出,连接器针脚长度分3个等级,即:长、中长和短;长引脚定义为GND和+5V,+3.3V,V(I/O),短引脚定义为BD_SEL#和IDSEL,其余接中长引脚。

对于轻负荷系统来说,除了采用连接器针脚分级的技术方法来实现系统热插拔,还必须辅以其他的硬件技术,如在板上增加电源控制器控制电源的上升速率、异步复位、增加状态和控制寄存器,用单负荷时钟系统来代替原来的双负荷时钟系统等[1]。

3.2 重负荷系统连接器的设计原理

在设计重负荷系统(如48VDC@9A)的热插拔连接器时,重点要防止连接器在热插拔时产生电弧,采用的方法有:牺牲插针、在产生电弧点外包裹一种聚合物、在产生电弧的方向吹惰性气体、提高连接器分离速度等。

将插孔的护套加长,即在插针和孔真正接触前,使电弧产生在护套与插针之间,牺牲插针,保护插孔,从而在一定程度上减弱了电弧所产生的破坏作用,如图3所示。该技术方法即为牺牲插针。

图3 牺牲插针技术方法图例

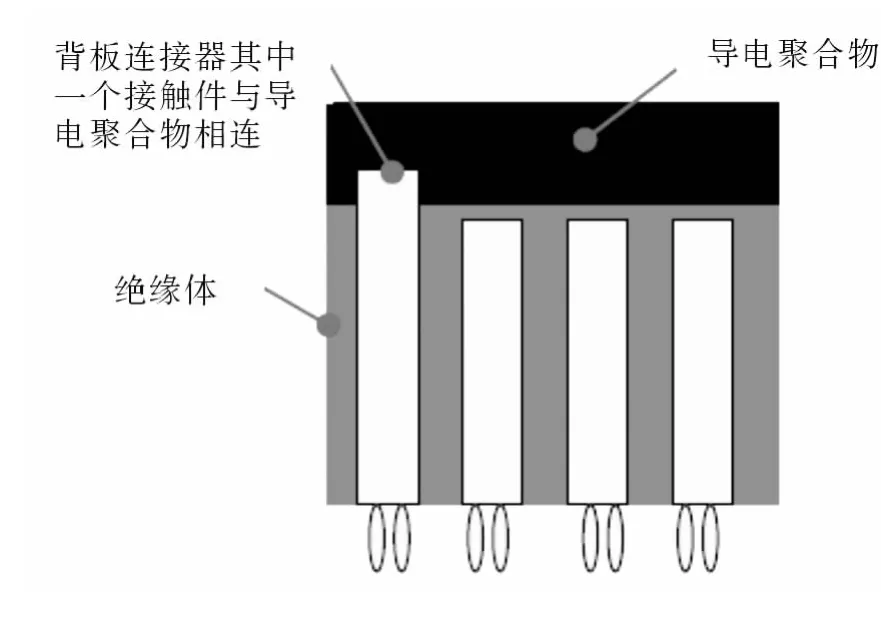

《一种在电源连接器上利用导电聚合物实现热插拔的方法》(文献[6])中介绍了利用导电聚合物避免产生电弧的方法,即将导电聚合物安装在背板电源连接器前端,并且使其中一个接触件与聚合物相连(如图4),使拔插时电弧放电发生在导电聚合物中,从而避免金属接触件之间产生电弧。

图4 电源连接器前端安装导电聚合物

在《一种利用聚合物抑制在直流负载系统热插拔过程中电弧对连接器的损害的方法》(文献[7])中,采用了在产生电弧点外包裹一层碳氢聚合物,用其吸收电弧释放的热量,且其受热后释放气体,提高产生电弧所需的电压,减少电弧存在的时间和破坏作用,如图5所示。实验发现碳氢聚合物中加入适量阻燃剂可以更好地抑制电弧产生。

牺牲插针的技术方法转移了电弧产生的位置,但没有消除电弧,虽保护了插孔,但是牺牲了插针,在一定程度上减弱了电弧造成的危害。在插座插合面上增加导电聚合物和在插孔外包裹一层碳氢聚合物的技术方法是通过提高产生电弧所需的电压,减少电弧存在的时间来避免或减弱电弧的影响。

图5 外裹聚合物释抑制电弧的原理

后两种技术方法一定程度上可以避免电弧的产生,但是结构复杂,且尚处于试验阶段,成本较高,而牺牲插针的技术方法,结构简单,工艺成熟,成本很低。

4 结论

综上所述,设计支持热插拔的连接器时应充分考虑连接器的工作环境。对于轻负荷系统(如工作电压<5V,工作电流mA级)的连接器,采取连接器插针长短分级、针脚长度差控制在1.5mm以上的方法;对于重负荷系统(如48Vd.c.@9A)的连接器,则主要通过转移电弧产生的位置、增加产生电弧所需的电压、减少电弧存在的时间来控制电弧的产生或将产生的电弧吸收的方法,以减少其危害。

附录ⅠCompactCPI板卡及P1/J1连接器针脚定义表

表I.I CompactCPI板卡P1/J1连接器针脚定义表

[1] Compact PCI热插拔技术研究现状评述,《测控技术》2002年第10期

[2] 《一种低压热插拔控制芯片的设计》,刘毅,华中科技大学2006年硕士学位论文

[3] 电源和信号的可热插拔连接器的设计,《交流技术与电力牵引》2001年02月,第34-36页

[4] 低压电源热插拔和上电顺序控制,《今日电子》2004年第4期,第24、36页

[5] CompactPCI Hot Swap Specification,PICMG 2.1 R2.0,Jan 17,2001

[6] A novel concept utilizing conductive polymers on power connectors during hot swapping in live modular electronic systems,IEEE 2005

[7]Mitigation of Connector Damage During Disengaging DC Loads Using Polymeric Arc Suppressor.IEEE Transactions on Components and Packaging Technologies,Vol.28,No.2 JUNE 2005 IEEE,2005