填石路基施工技术研究

2014-03-05卞明智

赵 栋,卞明智

林同棪国际工程咨询(中国)有限公司,重庆市 401121)

1 施工背景

在现场工程中所遇到的深挖路堑和隧道施工造成了大量的大粒径碎石材料,限于目前施工规范的粒径要求,这些石料一般不能用于路堤填筑,挖方石料需要及时清除或处理才能继续施工。

2 填料的工程特性

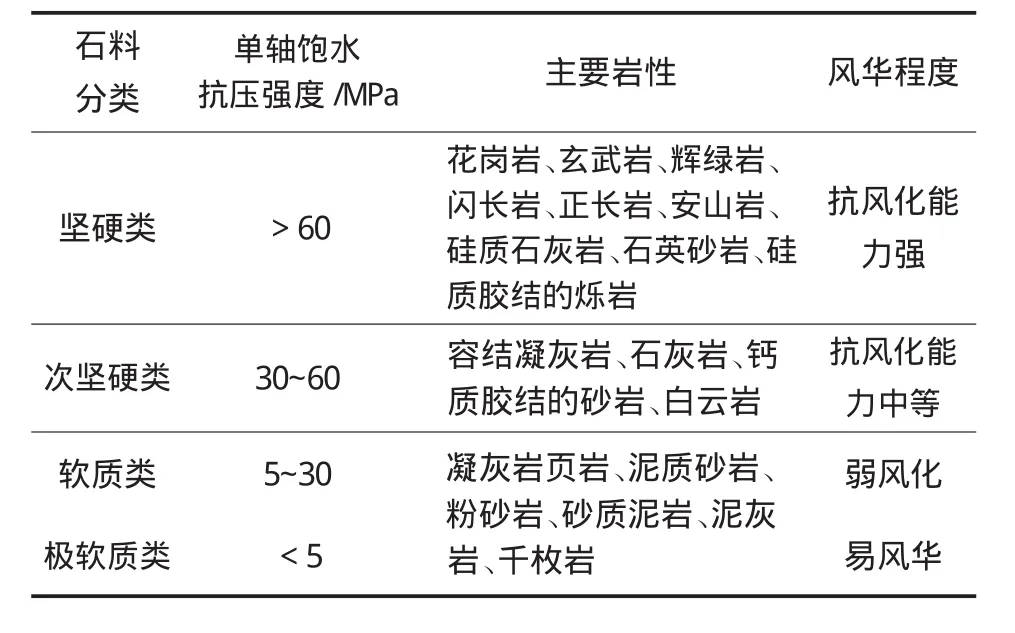

填方路基的填料中粒径大于60 mm的颗粒含量大于50%,粒径小于0.074 mm的颗粒含量小于10%。依照石料的岩性,主要按照强度,结合其风化程度将其分为坚硬类石料、次坚硬类石料、软质岩类石料和极软类石料。大粒径碎石路基对应的分为坚硬类岩石大粒径碎石路基、次坚硬类岩石大大粒径碎石路基和软质岩类大粒径碎石路基,见表1。

表1 大粒径碎石路基的石料分类表

几个重要粒径的颗粒含量在总体上主导形成了填石路基的机构类型,从而决定了碎石填料的压实特性。

大粒径的碎石填料在碾压过程中的压碎情况比较复杂,其破碎现象对路基施工质量既有减少孔隙比的有利方面,也有破坏路基稳定结构的不利方面,见图1。在施工中应对填料的岩性、粒径组成以及压实功能进行控制,以使大粒径碎石路基填料的破碎现象朝好的方面发展,保证路基的强度和稳定性。

图1 破碎率与路基沉降率的关系

3 压实机械选型技术

选用振动压路机保证填石路基施工质量,振动压实时,石料颗粒处于运动状态,填料内部阻力大大减少,同时振动压实机械静重作用和压力波形式的动力作用产生压实力和剪应力,促使颗粒移动,重新排列得以密实。

随着石料强度的增大应相应的增大压实机械的激振力,当松铺层厚在60~80 cm之间时,压实机械的吨位应大于18 t,其激振力在400 kN左右较宜。

振动压路机的激振频率越接近填料的固有自振频率,路基的压实效果越好。填石路基采用振动压路机施工时的适宜频率为30~35 Hz。

4 施工工艺

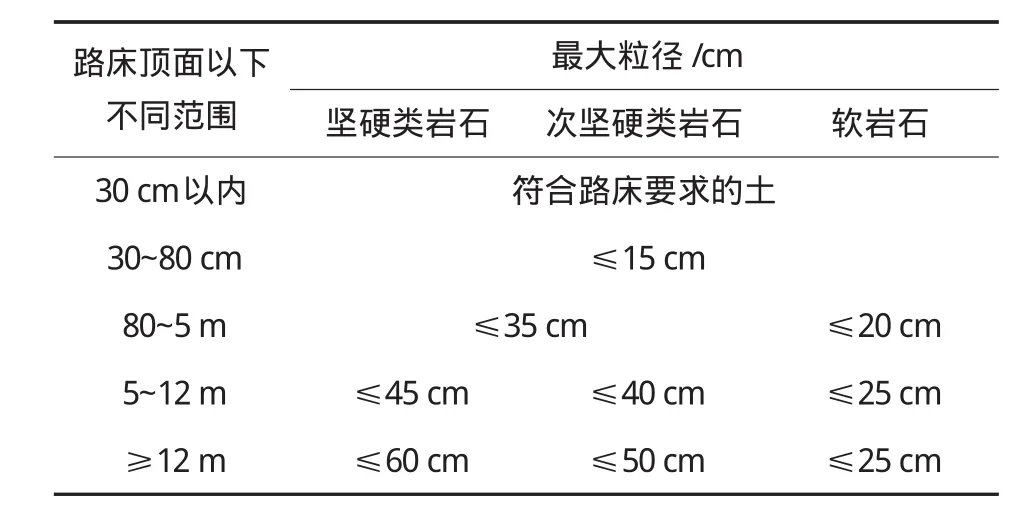

填石路基的摊铺应采用渐进式摊铺方法,不同填筑深度部位允许的填料最大粒径控制值不同。最大粒径应随路基填筑深度的降低而逐渐减小,对于强度不同的石料,最大粒径控制值也应不同,见表2。

表2 大粒径碎石路基最大粒径的控制建议值

填石路基摊铺过程中不均匀系数的控制,当不均匀系数小于10时难以达到有效压实,不均匀系数为20时最易于压实。建议用于填石路基的碎石填料不均匀系数应为10~30。

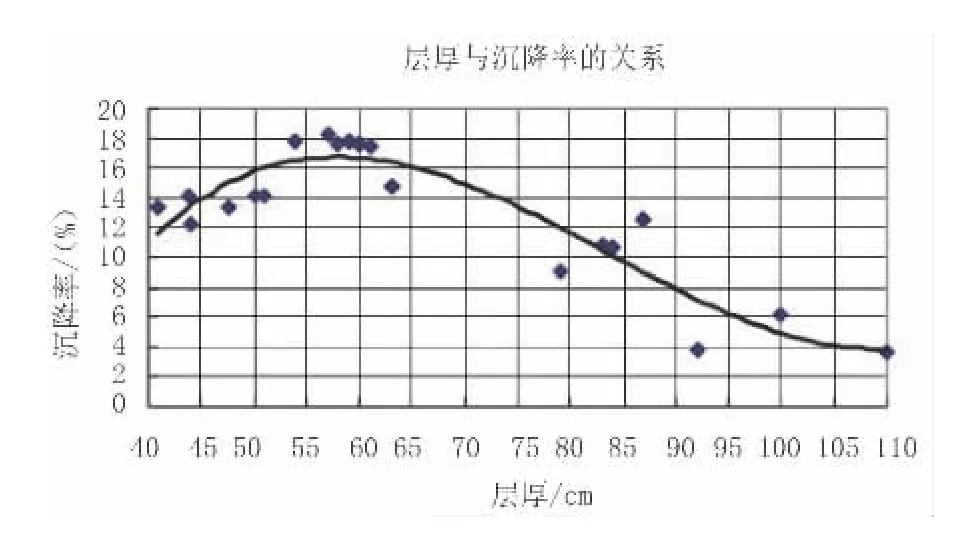

填石路基在压实过程中,松铺厚度对压实质量有着很大的影响,对于某一类型的大粒径碎石路基,存在着较佳的碾压厚度,压实层可达到较好的沉降率,见图2。

图2 层厚与沉降率的关系

5 质量检测方法与评定标准

目前填石路基施工现场中主要采用的质量检测方法有压实度法、试验路段法、弹性模量法、沉降法、压实计法、面波法、附加质量法等。

在正常施工过程中每一压实层的质量检测要求应以快速、方便为主,在满足质量检测合理性与准确度的前提下,检测方法应简便快捷,不过分耽误施工进度而又便于推广。建议先在试验路段上,以较为精确的施工控制条件来进行沉降率与密度、粒径组成等相关参数的对比,确定施工检测时的沉降率标准,随后在正式施工中采用沉降率来检测压实质量,并在碾压过程中辅以碾压遍数的监控可以达到较好的检测目的和施工效率。

对于较高填方的填石路基,在施工一段时间或压实几层后,开展阶段性施工质量检测时,检测方法要全面、详实的反映路基的真实压实情况,此时可不必过多的考虑检测的快速性,而更应着重关注检测结果的准确性。

可以在检测面上选定少量的几个测点同时进行较为精确的灌水法试验,一是可以测得路基填筑体的密度参数,二是可以就填料的粒径组成情况作一检查,看是否有大量超径的石料存在,三是可就破碎现象进行调查,以便更好的指导下一阶段的施工工艺与控制。

在临近填石路基竣工阶段,施工质量检测的项目要增多,力度要增大,不仅需要测其平整度、宽度等项目,还要就其弯沉和路基模量进行检测,这时可加上落锤式弯沉仪加以质量评价,以便同时获得多项检测指标。

6 结论

填石路基在我国公路施工中占有较大的比例,填石路基的施工技术还在不断研究和发展。由于填石路基的开挖、填筑、压实、检测等一系列施工工序复杂多变,填石路基施工过程中必须加强对压实技术的重视,采取良好的施工工艺,这样才能提高路基的整体强度与变形稳定性。

[1]余超,闾开军.填石路基试验段施工技术[J].中南公路工程.2001(1):196-197.

[2]于晓飞.高速公路填石路堤施工方法及质量控制[J].东北公路.2001(3):10-13.

[3]吴祥海.填石路基施工工艺控制技术研究[D].陕西西安:长安大学,2007.

[4]张敬.超载交通下填石路基的压实技术研究[D].河北石家庄:河北工业大学,2002.