交叉缩放椭圆管颗粒污垢特性的实验分析

2014-03-04徐志明王景涛王磊张一龙刘坐东贾玉婷

徐志明,王景涛,王磊,张一龙,刘坐东,贾玉婷

(1 东北电力大学能源与动力工程学院,吉林 吉林 132012;2 华北电力大学,北京 102206)

换热器是工业生产和日常生活中的经常使用的设备之一,换热器的污垢问题是至今也没有解决好的工业难题。污垢是指在与流体相接触的换热表面上逐渐积聚起来的固态或软泥状物质[1]。Müller-Steinhagen[2]的调查结果显示,发达国家每年由于换热设备污垢造成的损失约占GDP的0.25%。颗粒污垢是换热器设备上最为常见一种污垢类型,国内外研究者对其进行了一系列的研究。顾业梅等[3]进行了弧线管及其对应光管在浓度、流速不同时的颗粒污垢诱导期对比实验,找出了不同程度上影响诱导期的因素。王建国等 研究了颗粒与析晶混合污垢在缩放管与对应光管中的结垢特性,得出了缩放管具有较好的阻垢性能和诱导期小于对应光管的结论。徐志明等[5]研究了板式换热器颗粒污垢特性,分析了流速、浓度、颗粒粒径、温度对板式换热器污垢特性的影响。

交叉缩放椭圆换热管是根据对流换热场协同理论开发的强化换热元件,是一种利用管内截面交叉变化引起强烈的二次流和纵向涡流改变速度场和温度场之间的协同关系来实现强化换热的一种强化管[6]。孟继安等[7]研究表明,交叉缩放椭圆管管内截面交叉变化诱导产生强烈的二次流和纵向涡流,当管内的流动在Re≥500时即可表现为湍流,使强化换热效果显著增加。陈冠益等[8]对交叉缩放椭圆管的传热和流动进行了数值模拟,得到了其结构对换热和流动的影响。张仲彬等[9]采用对比实验的方法对交叉缩放椭圆管与铜光管的传热和 CaCO3污垢特性进行了实验研究,结果表明,交叉缩放椭圆管的换热和抗垢性能均优于在对应状态下的铜光管。徐志明等[10]采用对比实验方法对交叉缩放椭圆管与光管的污垢热阻进行了分析,重点研究了松花江水水质参数对污垢产生的影响。但是,目前对于交叉缩放椭圆管颗粒污垢特性的研究还甚少。本实验以颗粒粒径为40 nm的氧化镁颗粒配制纯胶体溶液为研究对象,进一步探索颗粒污垢生成机理以及相关因素对交叉缩放椭圆管颗粒污垢特性的影响。

1 实验系统简介

1.1 实验管的材料、几何尺寸

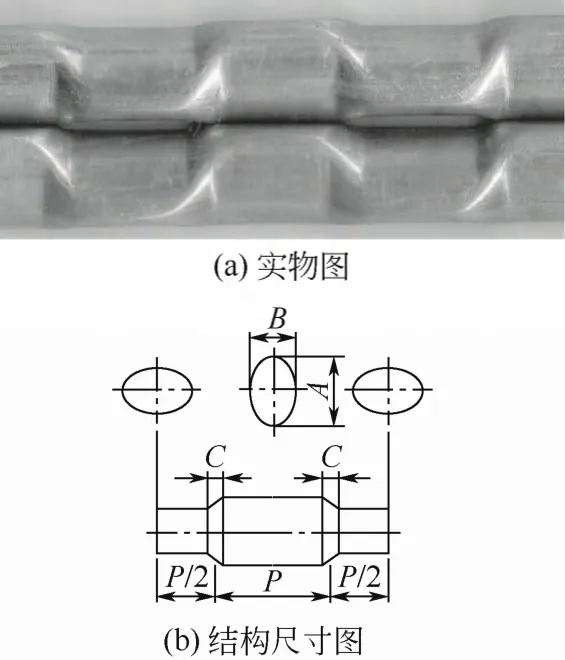

本实验所采用的是材质为紫铜长度为 2.23 m的交叉缩放椭圆换热管,如图1(a)所示。该管由多个轴线相互交叉的椭圆形管段组成。相邻管段之间存在过渡段。尺寸为:A=28.5 mm,B=20.8 mm,C=10 mm,P=40 mm,基管尺寸为φ20×1.5 mm。其结构如图1(b)所示。

1.2 实验系统及装置

实验系统如图2所示,由工质循环系统,冷却系统和数据采集系统3部分组成。

图1 交叉缩放椭圆管实物及结构尺寸图

图2 实验系统示意图

(1)工质循环系统 循环工质在重力的作用下由高位水箱流经实验管路进入低位水箱,再经由循环水泵进入高位水箱,如此往复循环。高位水箱的上部有溢流管,用来保证高位水箱中的液面高度,确保实验工质在重力的作用下以恒定的流速进入实验管路。工质流速是用人工称重法来测量的。循环工质在恒温水浴槽中进行换热,由3根3000 W的加热棒来保证水浴温度。

(2)冷却系统 冷却系统负责将循环工质的热量带走,确保了循环工质以设定的温度从高位水箱中进入实验管路。按照循环冷却水的流动方向,可以将冷却水箱中的换热称为一次冷却,将风冷散热器的换热称为二次冷却。

(3)数据采集系统 除了采集水浴温度的两个温度传感器外,其他的均为两根实验管路分别布置,每根实验管路的出入口温度为PT100型热电阻采集,测量壁温和水浴的温度传感器和为T型热电偶。精度为±0.15 ℃。所有测量信号都经由经数据采集卡在工控计算机中进行储存和处理,系统自动化程度较高,可以24 h在线监控。

1.3 实验原理

单位时间内工质流经实验管段吸收的热量Φ可表示为式(1)。

总传热系数表示为式(2)。

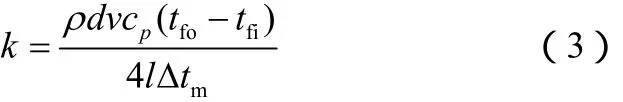

式中,cp为定压比热容,kJ/(kg·K);tfo、tfi分别为强化管内工质的出口温度和进口温度,K;Δtm为对数平均温差;d为管内径,m;l为实验管长,m;v为管内工质流速,m/s。

将式(1)代入式(2)中可得式(3)。

其中对数平均温差Δtm见式(4)。

式中,tsy为水域温度,K。

污垢热阻的基本定义式可表达为式(5)。

式中,Rf为污垢热阻,m2·K/W;k0、k分别为清洁状态下和有污垢状态下强化管的总传热系数,W/(m2·K)。

2 实验结果与分析

2.1 颗粒粒径的影响

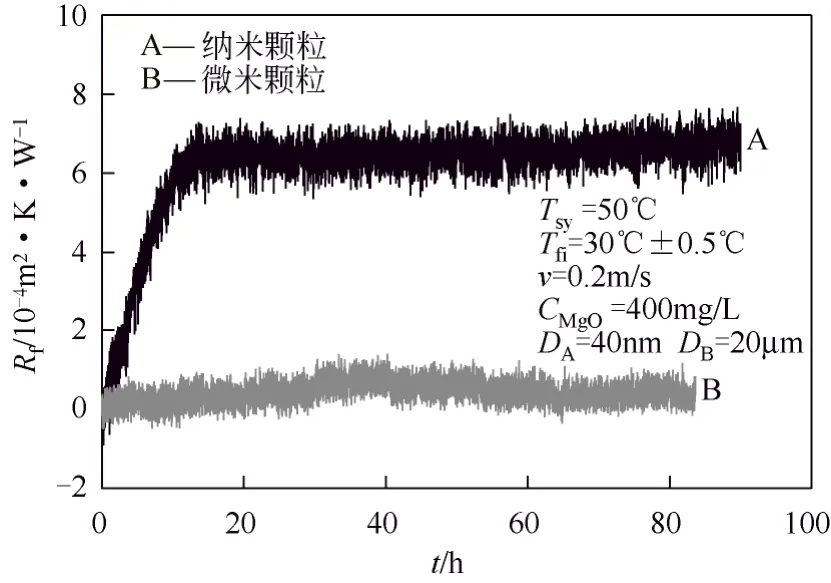

在相同的工况,不同颗粒粒径的情况下,对交叉缩放椭圆管进行两组对比实验,实验工质分别为平均粒径为40 nm的氧化镁颗粒和平均粒径为20 μm的氧化镁颗粒配置的溶液。

颗粒粒径对交叉缩放椭圆管颗粒污垢的影响如图3所示。从图3可以看出,两组数据没有明显的诱导期,纳米氧化镁颗粒的污垢热阻渐近值大约为6 ×10-4m2·K/W,微米氧化镁颗粒的污垢热阻约为0.5×10-4m2·K/W。纳米颗粒的结垢速率远大于微米颗粒,纳米颗粒达到平衡的时间约为15 h,而微米颗粒污垢达到平衡的时间远大于纳米颗粒。

图3 颗粒粒径对交叉缩放椭圆管颗粒污垢的影响

纳米颗粒污垢热阻值远大于微米颗粒污垢的原因从污垢形成过程中的输运、附着和剥蚀3个方面来分析。

(1)从输运过程分析 纳米氧化镁所配制的工质是胶体溶液,而微米氧化镁所配制的是悬浮液,不具有胶体的特性。胶体粒子的布朗运动显著,在工质流动的过程中会有更多的胶体粒子参与碰撞换热器表面参与结垢;而对于悬浮液中大颗粒的微米氧化镁,每一时刻会受到上百万、千万次的周围液体分子从不同方向来的撞击,大体上互相抵消,也就是说大粒子没有布朗运动。所以胶体粒子相比大颗粒有更多机会与换热面碰撞参与结垢。

(2)从附着过程分析 ①对于换热面上的结垢过程,决定颗粒与表面相互作用的物理化学力主要是范德华力和双电层斥力。在附着的最初阶段,促使附着的范德华力是随着粒子与表面的直接接触界面的增加而逐步增大的,胶体粒子由于其自身质量小,所以受这些力的影响显著;而微米颗粒虽然也受这些力的作用,但是其自身重力较大,所以在结垢的过程中重力因素起到决定性作用。这就是胶体粒子可以附着在换热器表面的任何方向,而微米颗粒则主要附着于换热面底部,而不会黏附在其他方向表面上的原因。②体系中胶体粒子和大颗粒粒子的表面能存在很大差异。胶体粒子的粒径小,具有高分散性,具有很大的比表面积和高的表面能,所以胶体粒子有自己自动聚集或附着在换热器表面以降低其体系表面能的趋势[11],即小颗粒比大颗粒更易附着在换热器或者污垢表面,小颗粒的附着性强于大颗粒的。

(3)从剥蚀过程来分析 ①流体作用力会对粒子的剥蚀起作用。粒子受到流体的剪切应力,只有当附着力大于流体的剪切力时,粒子才可能保持其附着状态,所以粒径越小其所受到的流体剪切力就越小。胶体粒子的重力影响可以忽略[1],而对于微米粒子,颗粒直径大,受到重力作用明显,大颗粒粒子受其影响易从换热器顶部和侧部剥蚀。相对于胶体颗粒,大颗粒更容易从换热面或污垢表面剥蚀。②对于纳米氧化镁形成的胶体溶液,由于一些外界因素(如光照、电场、加热等)会促使溶胶聚集,在这种条件下聚沉过程沉淀析出的粒子,堆积得比较紧密,不容易从换热面剥蚀。

综上所述,从污垢形成的3个阶段来分析了纳米颗粒污垢远大于微米颗粒污垢的原因,由于胶体的特殊性质决定了纳米粒子有更多的机会被输运到换热表面参与结垢,更容易附着在换热表面,并且不易从换热器表面剥蚀。由于诱导期的长短也是与上述过程有关的,污垢物质的粒子要在换热表面沉积,必须通过输运到达换热面并附于其上,而附着于表面的颗粒中又有可能被剥蚀。对于纳米颗粒没有诱导期这一现象也可以由上述原因来解释。

实验管路出口处结垢情况如图4所示,从图4中可以非常明显地看出两种工况下的结垢情况。图4(a)为纳米颗粒结垢情况,有明显的污垢沉积现象,围绕管壁有很厚的一层污垢,并且管壁四周均有附着,呈黏稠状并且密实;图4(b)为微米颗粒结垢情况,基本上只依靠重力沉积在管壁的下部,用肉眼即可观察到只有稀松的大颗粒沉积而管壁其他部位则不明显。

借助扫描电子显微镜从微观角度观察纳米颗粒污垢和微米颗粒污垢如图5所示。可以看出,纳米颗粒污垢堆积得比较紧密,胶体粒子紧密的连结成了一片,空隙较小,相对比较平整;而微米颗粒污垢则可以清晰地看出是由大颗粒堆积在一起,空隙较大,呈疏松多孔结构,没有纳米污垢结实。这也从微观角度解释了微米颗粒污垢的热阻值远小于纳米颗粒污垢热阻值的原因。

图4 颗粒污垢实物图

2.2 浓度的影响

在其他工况不变的情况下,对交叉缩放椭圆管分别进行3种不同浓度的对比实验,3组实验的浓度分别为100 mg/L、200 mg/L和300 mg/L。不同浓度下交叉缩放椭圆管的污垢特性曲线如图6所示。由图6可以看出,污垢热阻的渐近值随着浓度的增大而增大,同时结垢速率也明显加快。这3组实验达到渐近值的时间相差不大,均约为20 h。其主要原因是由于颗粒的初始浓度大,主流区与壁面处浓度梯度增大,产生的驱动力也会增大,这会有更多的颗粒被输运到换热表面上参与形成污垢。因此结垢速率加快,污垢热阻的渐近值增大。当颗粒的附着量与剥蚀量相当的时候,污垢热阻的渐近值将不再发生明显的变化。

图5 颗粒污垢表面扫描电镜图

图6 颗粒浓度对交叉缩放椭圆管颗粒污垢热阻的影响

由图6也可以看出,当颗粒浓度为100 mg/L时候污垢热阻的渐近值大概为 1.8×10-4m2·K/W,200 mg/L时候为 3.5 ×10-4m2·K/W,400 mg/L为6 ×10-4m2·K/W。当浓度成倍数增加时,污垢热阻的渐近值并不是成倍增加的,这是因为,颗粒间存在两种不同状态:一种是颗粒彼此之间发生团聚的行为,形成团聚体,使单个颗粒“长大”成为二次颗粒,这种颗粒间互相黏附,连接成聚集体的状态称为团聚;另一种情况是颗粒之间互相排斥,颗粒彼此之间互不相干,能在液体介质中自由运动,形成稳定分散的悬浮液。大多数情况下,颗粒的分散与团聚往往在一个悬浮体系中同时存在 。颗粒在液相介质中范德华力、双电层的斥力和总相互作用势能决定了颗粒间的分散与团聚行为,随着浓度的增大,溶液中就会有更多颗粒参与聚集成大颗粒,在此过程中,颗粒团聚出现明显的沉降现象,并且堆积的比较密实。也就是说稳定分散的悬浮液中的胶体粒子浓度不会随着溶液浓度的增大而一直增大。而在团聚过程中析出的粒子由于粒径较大,表面能相对小,很难在换热器表面附着形成污垢。所以说污垢值的大小很大程度上取决于工质中分散的胶体粒子的浓度。

2.3 流速的影响

在其他工况不变的情况下,对交叉缩放椭圆管分别进行3种不同流速的对比实验,3组实验的流速分别为0.2 m/s、0.4 m/s和0.6 m/s。不同流速下交叉缩放椭圆管的污垢特性曲线如图7所示。由图中可以看出,3组实验均没有明显的诱导期,结垢速率随着流速的增加而减小,污垢热阻达到渐近值的时间随着速度的增大而减大,污垢热阻的渐近值随着流速的增加而明显降低。

图7 流速对交叉缩放椭圆管颗粒污垢热阻的影响

流速在污垢的形成过程中起到很复杂的作用,在输运、附着和剥蚀这3个阶段,流速都有参与。较大的流速可以输运更多的粒子到换热器表面参与结垢,会增加胶体粒子间相互碰撞的概率,从这个角度来说大流速可以加快结垢,但是较大的流速也为颗粒之间的有效碰撞提供能量,会加快颗粒团聚出现沉降现象。所以从实验结果来看,结垢速率随着流速的增加而减小说明在初始阶段,颗粒的团聚现象明显,只有少部分胶体粒子被输运到了壁面上参与结垢。污垢热阻达到渐近值的时间随流速的加大而增大是因为高流速下附着和剥蚀这两个阶段达到平衡需要较长的时间;流速增大使壁面剪切力增大,颗粒受到的流体作用力也随之增大,而流体的作用力和升力构成颗粒剥蚀力,剥蚀力的增加造成了颗粒污垢剥蚀率的增加,所以流速增大,热阻的渐近值小[13]。当颗粒的剥蚀率与附着率相当时,污垢稳定不再增长。

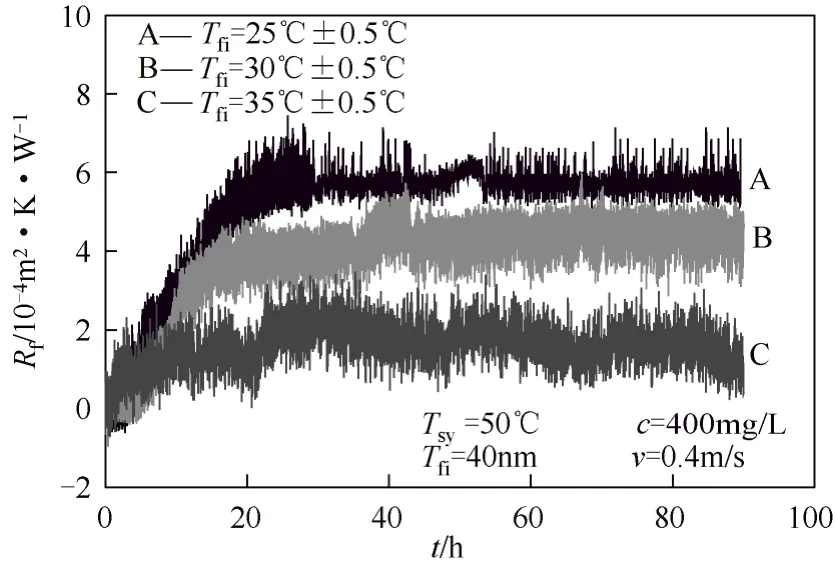

2.4 温度的影响

在其他工况不变的前提下,通过改变入口温度来研究温度对交叉缩放椭圆管纳米颗粒污垢的影响。3组实验的入口温度分别为25 ℃、30 ℃和35℃。不同入口温度对纳米颗粒污垢热阻的影响如图8所示。可以看出,3组实验没有明显的诱导期,随着循环工质入口温度的升高,达到渐近值的时间是减少的。随着入口温度的升高,污垢热阻值的渐近值也明显减小。

污垢热阻值随着温度的升高而降低这一现象可以解释为:某些外界因素(如温度)可能促使胶溶聚沉。粒子运动的速度与体系的温度成正比而与粒子的化学组成无关,纳米氧化镁所配制的胶体溶液中胶体粒子的布朗运动显著,而布朗运动有着双重作用,一方面,超细颗粒的无序扩散运动使其在介质中离散分布;另一方面,无序扩散运动导致颗粒之间的碰撞。温度越高布朗运动越明显,胶体中纳米粒子相互碰撞的机会增大,可以促使聚沉现象。也就造成了胶体溶液中分散的胶体粒子的浓度随着温度的升高而降低。而聚沉析出的大粒径粒子是很难附着在换热器表面形成污垢的。

对于温度越高,达到渐近值时间减小这一现象还可以用布朗运动来解释,受入口温度升高的影响,胶体溶液中胶体粒子的运动加剧,即相互碰撞聚集和向壁面运动的可能性增大,所以结垢的速率略有加快,达到平衡所需要的时间减少。

图8 温度对交叉缩放椭圆管颗粒污垢热阻的影响

3 结 论

(1)交叉缩放椭圆管颗粒污垢没有明显诱导期。

(2)颗粒粒径对交叉缩放椭圆管污垢热阻影响最为明显,纳米颗粒的污垢热阻渐近值大约是微米颗粒污垢的12倍,颗粒粒径越小,其污垢热阻渐近值越大。

(3)浓度对颗粒污垢的形成起着重要的作用,随着颗粒浓度的增加,结垢速率加快,污垢热阻渐近值明显增大,但是当浓度成倍数增加时,污垢热阻的渐近值并不是成倍增加的。

(4)随着流速的增加,结垢速率减小,污垢热阻渐近值明显减小,达到平衡所需的时间延长。

(5)工质入口温度对颗粒污垢的影响比较明显。随着入口温度的升高,结垢速率略有加快,污垢热阻渐近值明显减小。

[1] 杨善让,徐志明,孙灵芳,等.换热设备污垢与对策[M].第2版.北京:科学出版社,2004.

[2] Müller-Steinhagen H.Heat Exchanger Fouling[M].Munich,Germany:Publico Publications,2000.

[3] 顾业梅,李云,张兵强.颗粒污垢诱导期影响因素的实验研究[J].锅炉制造,2011(2):19-21,25.

[4] 王建国,徐志明,周立群,等.缩放管污垢性能的实验研究[J].工程热物理学报,2005,26(4):686-688.

[5] 徐志明,董兵,杜祥云,等.板式换热器颗粒污垢特性的实验研究[J].动力工程学报,2013,33(7):539-543.

[6] 过增元,黄素逸.场协同原理与强化传热新技术[M].北京:中国电力出版社,2004:45-48.

[7] 孟继安,陈泽敬,李志信,等.交叉缩放椭圆管换热与流阻实验研究及分析[J].工程热物理学报,2004,25(5):813-815.

[8] 陈占秀,陈冠益,赵虎城.交叉缩放椭圆强化换热管内流动和传热性能的数值研究[J].河北工业大学学报,2009,38(2):91-95.

[9] 张仲彬,李星灿,徐志明,等.交叉缩放椭圆管 CaCO3污垢特性的实验研究[J].工程热物理学报,2011,32(9):1564-1566.

[10] 徐志明,李星灿,王园园,等.水质参数对交叉缩放椭圆管污垢的影响[J].化工进展,2012,31(6):1362-1367.

[11] 冯续胜,刘洪国,郝京诚.胶体化学[M].北京:化学工业出版社,2005:63-71.

[12] 任俊,沈健,卢寿慈.颗粒分散科学与技术[M].北京:化学工业出版社,2005:168-171.

[13] 邵天成.几种强化管的传热特性及污垢特性的实验研究[D].吉林:东北电力大学,2007:30-31.