某矿采空区灾害分析与处理对策研究

2014-03-04秦秀山王湖鑫许文远陶志刚

秦秀山,王湖鑫,许文远,陶志刚

(北京矿冶研究总院,北京100160)

某矿采用浅孔留矿法采矿,在矿区范围内逐步形成了大量采空区。由于采空区规模不断扩大,地表发生了部分塌陷并伴生裂缝,影响矿山井上和井下的正常作业,威胁矿山工作人员的安全。此外,矿区内部遗留的大量残矿资源由于采空区的存在而无法正常开采,造成矿产资源的严重浪费。

随着矿山生产的进行,地下开采必然形成更多采空区,而采空区的形成使周边一定范围的岩体应力重新分布,导致岩石变形、破坏和移动,易引发次生地质灾害,形成重大安全隐患,成为矿山可持续发展的瓶颈。

1 采空区工程概况

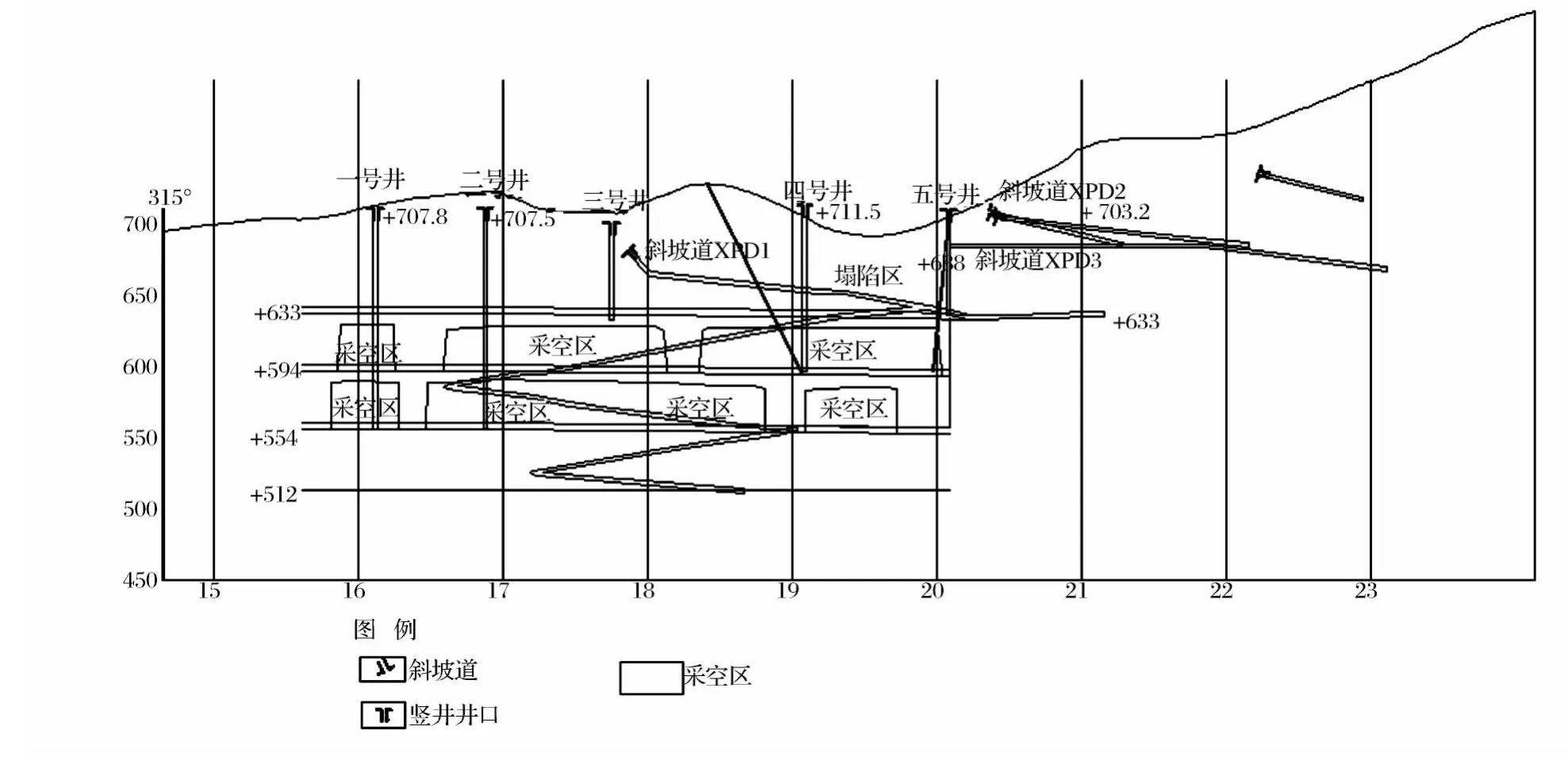

该矿地表标高为707m,包含633m、594m、554m、512m等水平。其中,512m水平已完成部分开拓工程,554m水平正进行正常回采,595m水平已经完成回采。633m水平及以上为以前矿主开采,空区情况不明,工程破坏严重。

矿山采用竖井和斜坡道联合开拓,采矿方法主要为平底结构的浅孔留矿法。受开采初期技术条件和机械设备的限制,矿山形成了一系列沿走向不连续的空区,空区高度为28~35m。空区之间留保护矿柱,厚度为4~14m。该矿区空区体积较大,部分空区已从594m水平垮通至地表,矿山空区分布情况如图1所示。

此次处理空区主要位于554m和594m水平。现在回采的554m水平采空区约有12万m3,594m水平已全部开采完毕,约有空区15.4万m3,共有空区27.4万m3。633m水平以上至地表是老采空区,没有资料,采区内部情况不详。

随采空区暴露时间的延长和后续深部开采的影响,可能使部分不稳定矿柱发生破坏,进而导致顶板出现垮落。一旦采空区顶板发生大面积垮落,将对矿山井下安全构成严重威胁,这成为矿山安全生产不容忽视的问题。

因此,有必要对采空区的主要灾害进行深入分析,对相关的安全防范和处理措施进行研究,从而寻 找解决问题的合理方法。

图1 某矿采空区分布示意图Fig.1 Schematic diagram of mined-out area distribution in a mine

2 采空区灾害分析

在金属矿山,由于采矿方法和工程布置的差异,可形成多种形态和不同结构的采空区。采空区诱发的各类地质灾害包括顶板垮落、冲击气浪、矿井突水、通风损失和地表塌陷等[1],其中,以采空区顶板垮落诱发的矿震和空气冲击波危险程度最大[2],已成为目前地下矿山的重要危险源之一。

2.1 采空区矿震灾害

矿震,即采矿诱发地震,是指在矿区中伴随采矿活动进行而发生的地震现象。与天然地震相比,矿震的震级相对较低、能量较小,但由于震源较浅,且又处于矿山井下的特殊环境下,所以有时也会使地面建筑和井下设施等遭受严重破坏。采空区垮落型冲击矿震是矿山灾害程度最大的事故之一,严重时可使地表发生塌陷,地面的建构筑物发生不同程度破坏,对井下工作人员和机械设备构成巨大威胁。

矿震灾害的作用形式主要包括顶板垮落对底板的冲击作用、由岩爆释放出的弹性能以及空气冲击波作用于其他物体的动能等[3]。矿震的破坏程度随开采深度增加而增大,深度越大则破坏程度越大。

2.2 空气冲击波灾害

空气冲击波是由于采空区顶板突然垮落,采空区内的空气被瞬间挤压喷出所形成的强大冲击气流,可对采矿设施形成强烈破坏,对井下人员和设备的危害程度极大。

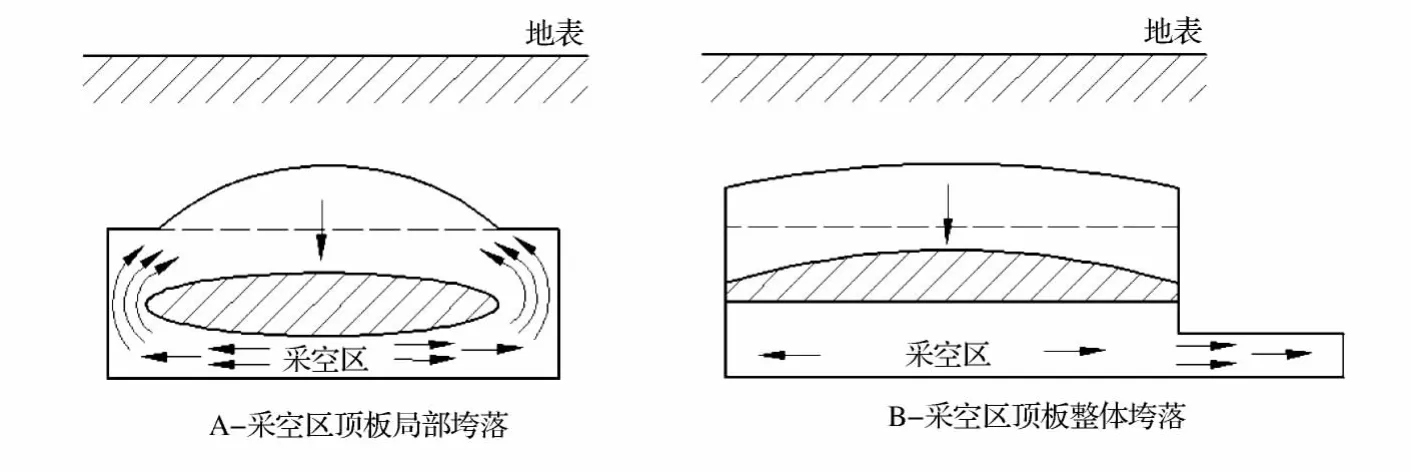

由于在顶板垮落过程中存在诸多不确定因素,例如顶板是部分垮落还是整体垮落、初次垮落的顶板面积及持续时间、多次垮落的时间间隔等。因此,采空区顶板垮落所造成的空气冲击波风速很难准确预测[4]。采空区顶板垮落产生空气冲击波的表现形式如图2所示。

图2 采空区顶板垮落形成空气冲击波示意图Fig.2 Schematic diagram of shock wave formed by roof caving in mined-out area

如图2-A所示,当采空区顶板发生局部小范围垮落时,采空区内的气体被局部压缩,由于负压作用,一部分气体回流到垮落体上方新形成的空区,其余部分则形成气浪冲出,将空区内的粉尘激起,向周边进一步扩散。

如图2-B所示,当采空区顶板发生整体大范围垮落时,采空区内的气体被整体压缩,沿空区附近巷道涌出,直至排除内部多余气体为止。由于气体量大且空间密闭程度更高,因此,采空区顶板整体垮落形成的空气冲击波危害和影响程度较局部垮落要大很多。

根据相关安全规程,人体可以承受的冲击气浪风速为12~15m/s[5]。空区顶板的局部零星垮落不致超过人体对冲击伤害的耐受程度,而整体大范围顶板垮落则有可能会瞬间超过人体抵抗冲击的耐受极限,从而造成一定伤害。

2.3 采空区其他灾害

除上述采空区顶板垮落诱发的灾害以外,采空区的长期存在还容易诱发如下灾害情形。

1)突水灾害

采空区突水灾害表现在采空区内的积水突然涌出产生的危害,其主要影响因素包括采空区储水量、采空区水质、矿井最大排水能力、采空区与采场工作面的相对位置关系等[4]。为提高预防空区突水的安全性,在评价突水灾害程度时,应取最大可能涌水量发生时的最不利情况,分析突水可能造成的水流冲击和影响范围。

2)压风损失灾害

矿山新鲜风流在采场流动过程中,由于进入采空区而出现部分压风损失,且容易将采空区内的污风带出,造成矿井通风质量下降,通风效果变差。压风损失率主要体现在进入采空区的通风量占总通风量的比例。

3)地面崩塌灾害

地面崩塌灾害是由于采空区垮落或顶板发生变形后逐渐发展到地表所引起的一种灾害[5],主要影响地表的建构筑物和交通设施,崩落的破坏程度取决于崩落范围、深度及持续时间等因素。

3 采空区治理方法

采空区的治理方法主要包括崩落围岩法、充填空区法和封闭空区[6-8]法。

1)崩落围岩法是将采空区上部围岩崩落充填空区,从而使空区周围的应力集中弹性能得到释放,并形成缓冲垫层,改善附近区域的应力状态,防止采空区上部围岩垮落引起的空气冲击波对人员和设备的危害[9]。该方法主要适用于地表允许崩落及围岩稳定性满足放顶作业安全要求的情况。

2)充填空区法是通过废石、尾砂等充填空区以支撑围岩,减少岩层移动并有利于解决废石和尾砂的地面堆存问题,可有效改变围岩受力状态,防止发生大面积地压活动。充填法主要包括全尾砂充填、废石充填、胶结充填、干式充填、水砂充填等,在改善采空区地压控制方面效果明显,安全性最好,但充填投资和成本也相对较高。

3)封闭空区法是将采空区通往生产区的通道封闭,以减少空区内顶板垮落所产生的空气冲击波对周围工作面的影响,可采用的方法包括封闭通道、在适当位置使空区连通地表、局部留设隔离矿柱等。封闭空区法并不能改善地压状况,只是将危险区与生产区隔离开来,成本较低,但时效性差。该法一般适用于矿岩较稳固、空区规模较小的空区处理。

4 空区处理对策研究

4.1 空区处理顺序设计

由于该矿地表不允许出现塌陷坑,且630m水平上部空区情况不明,不便于布置崩落和封闭工程。根据矿体赋存特点及矿山开采现状,本方案宜采用充填空区法来处理采空区。空区处理范围为554m和594m水平空区。空区处理顺序为从下往上分层充填,即先处理554m水平空区,再处理594m水平空区。

4.2 空区处理方案设计

1)554m水平空区处理

首先,从594m水平形成人行天井,天井深度以低于空区顶板2.5m为准,通过进路与空区相联通。从上阶段水平打充填钻孔至空区顶板,通过充填钻孔与空区相联通。充填前在空区出口位置修建滤水挡墙。

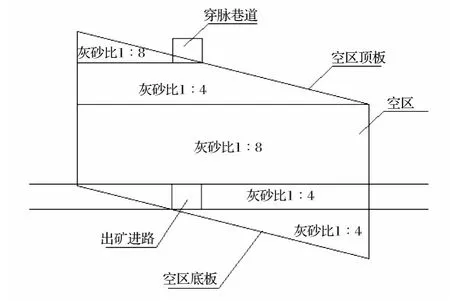

然后,采用分层充填方案,底部采用灰砂比1︰4的胶结充填,充填高度高于挡墙1m;中部采用灰砂比1︰8的胶结充填,充填高度距离空区顶板3.5m;上部采用灰砂比1︰4的胶结充填,充填高度1m。

最后,采用浅孔落矿方式回采空区顶板,并留2 m厚度的顶板作为护顶,崩落的矿石通过溜井下放到554m水平。按1︰8的灰砂比充填剩余空区,完成554m空区处理。

2)594m水平空区处理

处理方式和554m水平空区处理类似,先从633m水平空区打充填孔至594m空区顶板,充填前在594m水平建立滤水挡墙。底部采用灰砂比1︰4的胶结充填,充填高度高于挡墙1m,然后采用灰砂比1︰8的胶结充填剩余空区,完成594m水平空区处理。

4.3 充填工艺设计

充填准备工作首先需做好空区密闭,使整个空区与周围工程隔开,以防止充填料流失,造成污染。其次是在封闭隔墙上安装脱水管,排出充填料浆泌水,降低采场充填挡墙压力。充填挡墙设置在出矿进路内,距空区边界大于3m,采用浆砌石结构。

按照设计充填浓度、灰砂比和充填高度,554m水平和594m水平采空区分别采用尾砂胶结充填。

在进行尾砂充填时,如果一次充填量过大、充填高度过高,充填到空区内的浆体来不及得到很好的沉淀,不能形成较为密实的充填体,从而对空区底部的充填挡墙带来很大的静水压力,危及充填挡墙的稳定性。由于采空区相互贯通,通道复杂,给充填工作带来很大的难度。因此,要求采用多点多次充填。

每次尾砂充填时,一次充填高度应根据现场实际情况严格控制。如果充填高度过小,间隔时间过多,则会降低充填效率;如果充填高度过大,则有可能危及充填挡墙安全。因此,需要根据充填浓度、尾砂沉降速度以及挡墙的强度,综合考虑每次充填的高度。

4.4 充填参数设计

影响充填体强度的主要充填参数为充填材料的灰砂比和充填料浆浓度。根据充填材料力学性能试验,并综合考虑采矿工艺对充填质量的具体要求进行确定,采场充填料浆浓度为70%~72%,灰砂比1︰4~1︰8,具体充填配比设计见图3。

4.5 充填接顶设计

整个盘区充填分三步进行,先进行采场平底出矿底部结构段充填,充填高度约5m,采用高灰砂比充填。然后进行采场中部充填,中部充填至采场上部中段穿脉巷道底板时停止,最后进行接顶充填。下部与中部充填时充填管下料口布置于穿脉巷道口,接顶充填时利用锚杆将下料口吊装于采场顶板,并尽可能延伸至采场最高处。

图3 充填配比设计图Fig.3 Design drawing of the backfilling ratio

接顶充填准备工作包括在充填管道上开眼、接排气管、充填巷道封闭等。充填管道上开眼是为了使充填料浆在采场内多点分布,在充填管道上间隔6m均匀开眼,其直径为60mm。随着接顶充填的进行,采场内的空气需排出,为此在待充填区域设置DN75塑料排气管,其在采场内的一端用锚杆悬吊于待充填区域最高处,另一端放置于充填挡墙外。接顶充填时,需将充填巷道进行封闭,巷道封闭采用砖砌结构并喷射混凝土,封闭墙上预留观察孔。

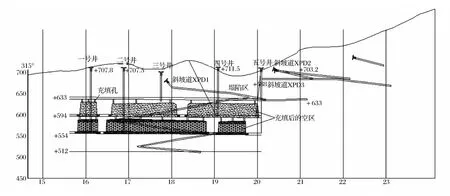

该矿空区处理后的矿区整体情况如图4所示。

该矿采空区充填量约为15万m3,通过对采空区的有效处理,不仅能消除潜在的安全隐患,而且能为矿山的可持续发展奠定坚实的基础。

采空区治理为残矿资源回收创造了条件,可多回收采场残留矿石12.4万t,实现了矿山无废开采,符合国家“绿色矿业”的战略目标,达到环境保护的目的,将为推广矿山地质环境恢复治理起到典型示范作用。

5 结论

1)矿山采空区可诱发多种灾害,其中,以顶板垮落形成的矿震和空气冲击波灾害最为严重,具有一定的普遍性和危害性,必须采取有效措施对空区进行处理,防患于未然。

2)根据矿体赋存特点及矿山开采现状,宜采用充填法处理空区,并设计合理的充填工艺、充填参数和充填接顶,保证空区治理措施的有效性和安全性。

3)采空区治理后充填空区15万m3,多回收采场残留矿石12.4万t,不仅为残矿资源回收创造了条件,而且实现了矿山无废开采。

4)通过采空区处理,可减少地下开采对地表建、构筑物的影响,保障地面和井下作业的安全,提高矿山整体安全水平。该矿采空区的成功治理对策可为其他类似矿山提供参考。

图4 某矿采空区处理后矿区示意图Fig.4 Schematic diagram of mined-out area after treatment in a mine

[1] 黄银海,严 韬 .宜昌磷矿采空区治理对策探讨[J].采矿技术,2009,9(6):55-56,59.

[2] 李山存 .金属矿山地下采空区危害辨识与风险评估研究[D].长沙:中南大学,2007.

[3] 郑怀昌,李 明 .地下采空区危险性及其分析[J].矿山压力与顶板管理,2005,22(4):127-129.

[4] 魏 佳,李剑光,段雪娣 .孔隙水压对岩体蠕变影响研究[J].矿山压力与顶板管理,2005,22(4):125-126,129.

[5] 郑 鹏 .基于相对隶属度的采空区安全评价方法研究[D].长沙:中南大学,2009.

[6] 罗先伟 .铜坑矿细脉带矿体特大事故隐患区治理研究[D].长沙:中南大学,2008.

[7] 秦秀山,陈赞成,曹 辉 .无底柱分段崩落法在劳服铁矿的适用性分析[J].有色金属(矿山部分),2013,63(4):12-15.

[8] 李纯青,姚 香 .采空区处理新技术的理论研究及应用实践[J].黄金,2004,25(3):22-26.

[9] 王湖鑫,孙忠铭,刘建东,等 .束状深孔大量崩落技术在残矿回采中的应用[J].有色金属(矿山部分),2011,63(6):1-4.