光电复合缆供电的深海2米岩芯钻机的研制

2014-03-04朱伟亚万步炎黄筱军邓代强

朱伟亚,万步炎,黄筱军,邓代强

(1.湖南科技大学 海洋矿产资源探采装备技术湖南省工程实验室,湖南 湘潭411201;2.长沙矿山研究院有限责任公司,长沙410012)

海洋是人类未来的能源、资源宝库。在当今世界列强急于划分国际海底势力范围、抢占国际海洋权益的大形势下,我国目前正处在对富钴结壳、多金属硫化物等大洋矿产资源进行勘探圈矿的阶段,急需可靠有效的深海钻探取芯设备。

国内于2000年开始研制轻型深海海底浅地层岩芯钻机,2003年第一台样机研制成功。该机目前已连续多年在“大洋一号”科考船上应用,进行大洋富钴结壳资源调查,已在太平洋1 000~4 000m深海海底钻取300多个岩芯,成为目前世界上同类产品在深海海底实钻取芯次数最多的设备。但该型深海钻机由蓄电池组供电,存在钻进深度小、可靠性较差、使用效率较低、使用成本较高、不能进行较深岩层钻探取芯等不足,难以满足我国目前高密度大洋勘探工作的实际需要。

本课题组在中国大洋协会的资助下,研制了国内首台采用铠装光电复合缆供电的深海岩芯钻机。本型钻机钻深加大到2m,利用光电复合缆供电和通讯,采用全套自主研发的光电复合缆高压大功率供电和高速数据通讯系统技术,包括甲板高压变电与测控系统、深海浸油平衡型机载高压变配电及继电控制系统、深海电机无功功率就地补偿技术、水面水下高速光纤数据通讯和监控系统等[2-6]。

深海2米岩芯取样钻机在DY115-21航次海试中成功从2400多米的洋底取得岩芯样品[2-6]。该型钻机的成功研制极大地改善了我国的海底资源勘探现状,为完成当前我国大洋资源勘探圈矿任务提供有效的作业手段和技术保障。

1 钻机的基本功能与结构

整套钻机系统从空间位置上分为三个部分:下放至海底进行钻探取芯作业的海底钻机本体、固定安装在船尾绞车间的甲板强电供配电子系统、以及位于船上操作控制室的甲板通讯与计算机操作控制子系统。钻机本体与甲板强电供配电子系统及甲板通讯与计算机操作控制子系统之间通过万米光纤动力复合缆连接。甲板强电供配电子系统为钻机本体提供受到安全保护的高压三相动力电,并通过电缆绞车滑环和电缆输送至钻机本体,钻机本体和甲板强电供配电子系统均受甲板通讯与计算机操作控制子系统的统一检测控制。

如按专业技术分类,则可分为机械、高压强电供变电和电子监控等三个子系统。以下主要按专业技术分类分别进行描述。

1.1 机械子系统

机械子系统构成海底钻机本体的主要成分,实现钻机在水下钻探取芯的各项基本功能。它包含以下四个部分:

1.1.1 机架及支腿系统

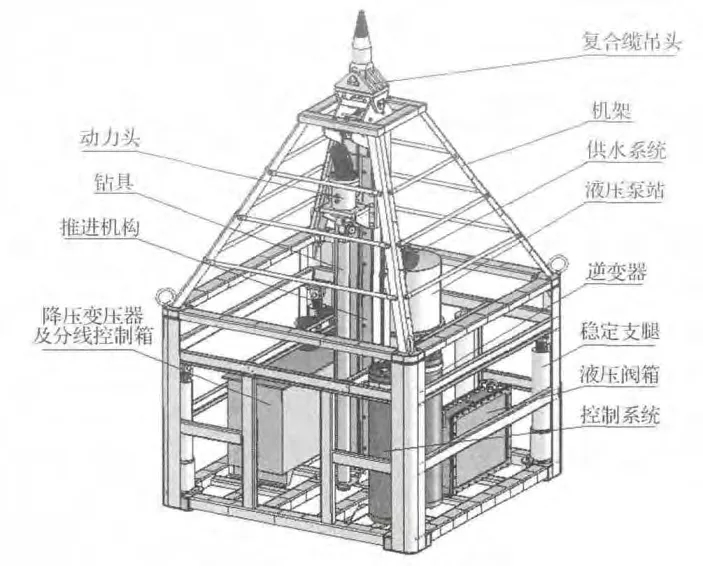

机架为高强度钢框架结构,由上框架、下框架和底盘组成。机架的作用是放置钻机内部各个部件,并为之提供防碰撞保护[7]。各部件在底盘上的安装位置按重心平衡及人机工程原则合理排布(见图1)。

液压伸缩式支腿系统由油马达、丝杆、保护套和伸缩部件组成。四条支腿分别固定安装于钻机方形底盘的四个顶点,对钻机起到稳定支撑、加固的作用,防止钻机侧向滑移和倾翻。

1.1.2 钻进系统与事故弃钻机构

钻进系统包括回转机构、推进机构、取芯钻具、钻孔冲洗与钻头冷却子系统。回转机构是在钻取岩芯时为钻具提供回转动力;推进机构是为钻具提供钻进压力和拔取岩芯。

图1 钻机本体立体概念设计图Fig.1 Design graphics of core drill

钻进系统由导轨支架、油缸驱动钢丝绳倍程推进机构、带抛弃钻杆功能的钻进动力头、钻具、扶杆器、进尺传感器、转速传感器、钻孔冲洗机构等组成。其中钻具由人造金刚石钻头、钻杆(包括内管和外管)、取芯装置(卡簧)、连接接头等组成;钻孔冲洗与钻头冷却系统包括由液压马达带动的冲洗水泵、水管、连接接头等,主要提供钻孔排渣和冷却钻头作用。

钻具抛弃机构和钻进动力头集成一体。该机构可以在水压或液压作用下动作,将孔内钻具从钻进动力头脱开,从而能够安全回收钻机[7]。

1.1.3 液压动力系统

由充油交流电机及油泵组件、液压控制阀箱、液压执行元件(油马达、油缸等)、多个深水压力补偿器等组成。液压动力系统负责将送至水下的高压电能转换为液压油的液压能量,同时经液压阀的分配驱动各液压执行元件做功,完成钻机的各项机械动作。

液压系统电机油泵组件和油箱集成为一体,形成电机泵油箱总成(即一体化液压泵站)。该液压泵站与液压阀箱通过管道连接以实现统一压力补偿。全部液压控制阀则放置于该液压阀箱内,液压控制阀大部分采用叠加阀型,阀与阀之间的油路连接大部分通过阀板内的油通道。将液压阀箱做成横置长方形,长方形阀箱侧面的一侧为盖板,另一侧用于阀板的安装固定,全部外接油管都从这一侧面引出。这样可以尽量减少阀箱体积和油重,方便系统排气和加油,同时提高液压系统的安装维修性、密封性和调节的方便性,降低系统的重心。

液压油泵采用恒功率控制的变量泵,马达为定量马达,当回转扭矩增加时,系统压力增大,主油泵排量将自动减小,钻头转速降低,回转马达输出扭矩自动增加。实际上钻头转速可在500~1200rpm范围内无级变化,回转扭矩也可在很大范围内随岩石硬度和给进力的变化而自动变化,由此提高钻机对岩性的适应能力。

液压控制回路设计沿用大洋钻机的成功经验,同时相对大洋钻机液压系统设计进行了一些修改。液压油泵吸油口加装滤油器,钻进压力控制为电控比例调节减压阀钻压控制,更有利于复杂微地型的开孔和脆弱结壳岩芯的保护,提高钻进效率。

1.2 高压强电供变电子系统

高压强电供变电子系统由甲板高压强电供变电装置、光纤通讯动力复合脐带缆及其承重吊头、水下高压强电供变电部件等三部分组成,具有高压交流输电功能、高低压变送功能、漏电和缺相保护功能、过流保护功能、遥信遥控功能等。

1.2.1 甲板高压强电供变电装置

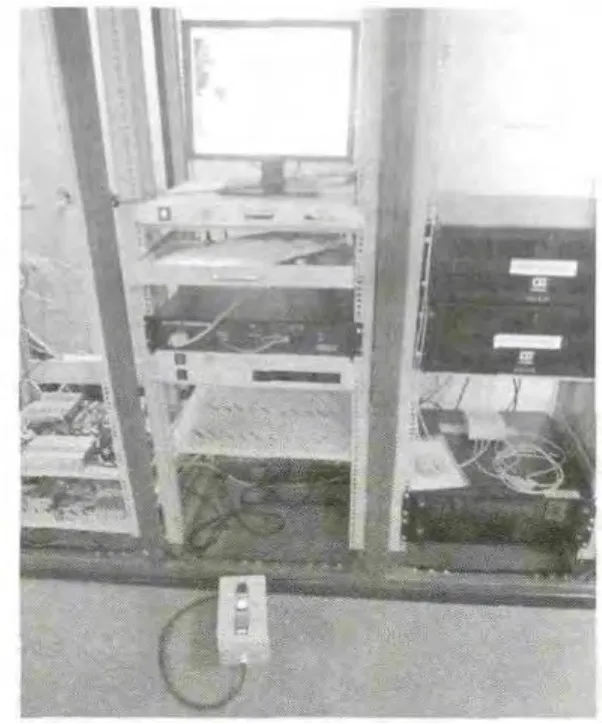

甲板高压供配电设备安装在“大洋一号”船绞车间内,包括甲板配电柜和升压变压器、绞车高压滑环等,负责为水下钻机本体供电。具备过载、过压、欠压、过流、漏电等用电保护功能。配电柜中安有一台多功能三相电源监控设备,能实时检测系统实时三相电流、电压、有功功率、无功功率、功率因素等多个参数。配电柜与位于操作控制室的操作控制系统之间通过一根50m长的RS485通讯线路和6根控制线连接,可将柜内所有参数送到操作计算机上显示,同时接受操作计算机送来的指令。在配电柜前面板上也有数显表显示所有参数并可就地进行操作控制,见图2。

1.2.2 光纤通讯动力复合脐带缆及其承重头

光纤动力复合脐带缆即“大洋一号”现用光缆,用于从水面船下放和回收钻机并在水面船与钻机之间传递视频信号、测控数据信号和动力。该光纤缆原配承重吊头为声学拖体专用,不能满足本系统的要求,新研制了一套专用承重头及附件装置。新研制的承重头与国外用于深海钻机的光纤缆承重头相似,可以承受超过缆破断力的拉力,与钻机间通过万向接头连接。

1.2.3 水下高压强电供变电部件

包括水下光电分离转接盒、带压力平衡的水下高压变配电箱、高压接触器和水下无功功率就地补偿装置等,负责向水下高压电机供电并控制电机启停、向水下控制系统提供低压电、为水下电机提供无功功率就地补偿。

图2 甲板操作控制台Fig.2 Deck operation console

1.3 电子监控子系统

电子监控子系统硬件包括机载控制与传感器系统、甲板通讯与计算机操作控制系统两部分。软件则分为甲板操作控制计算机软件和水下测控计算机软件,可实现对整个系统的实时操作控制,以及手动操作、半自动操作、自动操作等多种作业模式。整个系统自动化水平达到国际先进水平。

1.3.1 机载控制与传感器系统

机载控制系统包括安装在水下压力仓内的控制与通讯用计算机系统、交流/直流抗干扰电源系统、数据采集与继电控制电路、视频服务器、通讯模块与光纤调制解调器等。传感器系统包括钻机姿态与钻进参数测量传感器、控制系统执行元件、各油缸行程控制开关、触底开关;两台水下电视摄像机及配套摄像灯、离底高度计等;还包括各水密信号电缆与接插件。

1.3.2 甲板通讯与计算机操作控制系统

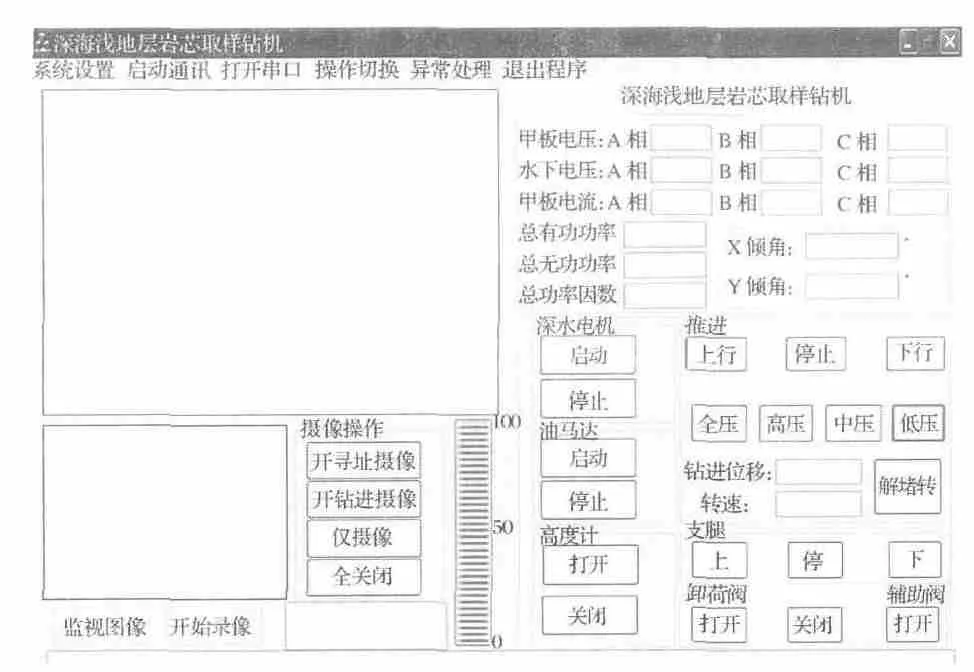

甲板通讯与计算机操作控制系统位于“大洋一号”船深拖实验室内。它包括水面控制计算机、视像监视器、光纤通讯设备、强电操作盒等,负责将水下设备传感器通过光纤通讯系统传上来的钻机实时工作参数、水面高压供配电系统实时工作参数等显示于操作台上,并将操作人员操作指令传达至水下控制计算机和甲板供配电系统,同时将两台水下摄像头上传的寻址与钻进监控图像在显示器上分别显示,见图3。

2 主要技术性能指标

图3 操作界面Fig.3 Operator interface

光电复合缆供电的深海岩芯钻机的主要技术性能指标如下:质量(空气/水中)为2.15t/1.7t;供电方式为甲板供电(通过光纤缆供电);供电电压3 300 VAC三相;外型尺寸1.8m×1.8m(底)×2.8m(高);作业海况为可在四级海况下使用;最大作业水深4 000m;最大作业坡度20°;海底微地形凹凸不平度不大于300mm;岩石普氏硬度:硬岩(最大普氏系数8);最大钻孔深度:2m;最大岩芯直径:50 mm;水下连续钻探作业时间:钻深2m钻进时间小于1h;系统功耗:25kW;主电机控制方式:甲板遥控;监测方式:甲板视像监视。

3 主要技术难点

相对于以前研发的电池组供电的岩芯取样钻机,光电复合缆供电的深海岩芯钻机的主要技术难点在于以下几个方面。

3.1 铠装光电复合缆高压大功率供电技术

本次研发的钻机系统由于工作时间长、功率大,只能由科考船通过光纤复合电力电缆供电。为了减少光电复合缆长距离(10km)输电过程中的沿程损耗,须采用高压传输。而在科考船上利用长距离光电复合缆进行大功率高压(三相3 300VAC)输变电,以前国内还没有成熟的技术[7]。

本钻机系统采用整套自主研发的光电复合缆高压大功率供电技术,包括铠装光电复合缆承重头及分线转接技术、甲板高压变电与测控技术、光电复合缆绞车高压电滑环、深海浸油平衡型机载高压变配电和继电控制技术、深海电机无功功率就地补偿技术等[5-6]。其中深海电机无功功率就地补偿技术能减少缆的线路损耗和发热、降低水下电压波动,大幅提高光电复合缆的实际供电能力[2-6]。

3.2 高速数据通讯系统技术

光电复合缆同时进行高压供电和高速数字通讯(通讯速率要求≥1.0Mb/s)[7]。本钻机控制系统采用高速数字通讯技术和多摄像头寻址与操作监控技术,利用光纤缆进行多视频及测控信号远程(10 km)无中继传输,可同时传送多路水下监控图像,图像稳定、数据传输和遥测遥控准确可靠,该技术达到国际先进水平。

3.3 复杂地层取芯钻进及孔内事故处理技术

在深海底钻进时,可能会遇到各种复杂地层,甚至会发生卡钻事故。钻机本体和钻头钻具必须具有很强的地层适应能力,还要有可靠的技术措施处理可能出现的卡钻事故[7]。保护方案和抛弃机构的基本设计思路首先要保证安全简单可靠;其次要尽可能减少损失[8]。必须确保钻机本体能够安全返回。本系统在钻机发生孔内卡钻事故时,设置了液压抛弃钻具和水压抛弃钻具双重保护措施。全面考虑了强电不正常、通讯正常;通讯不正常、强电正常;通讯和强电都不正常三种情况下的保护方案。

3.4 高压环境机器工作可靠性

钻机工作于深海高压下,液压元件可能出现阻塞现象,必须选用进口专用液压元件或可靠的国产元件,同时必须考虑高背压环境下液压系统的效率问题和高压环境下浸油平衡式继电控制问题[8]。

3.5 整机系统优化设计及机高机重控制

受“大洋一号”船A形架允许通过的高度限制,整机高度不能大于3.5m,否则钻机将不能直立通过A形架吊放。同时由于调查船甲板设备能力相对较弱,调查设备的质量最好不超过4t,故必须巧妙进行整机设计。钻机采用正方形底盘加向上收缩的方锥形外框架和形状,便于大部件在钻机内部空间的摆布,使钻机具有较低的重心,同时内部部件得到外框架的全面保护,防撞性能好、便于下放回收、外形较为美观。

4 主要工作参数的确定

4.1 钻进压力确定

对于金刚石钻进,加在钻头上的给进压力P根据式(1)计算。

式中:p为单位面积钻头唇面所需压力,对7~8级岩石,取p=5~6MPa。

A为钻头唇面面积,对于66mm钻头,A=9.7×10-4m2。

代入计算得P=4 850~5 820N。

4.2 钻头转速确定

转速是影响金刚石钻进效率的重要因素。钻头转速根据式(2)计算。

式中:V—钻具切削线速度,对于金刚石钻头,一般取V=1.5~3.0m/s;D—钻头直径,D=0.066m。

代入计算得n应为434~868rpm。

4.3 钻进扭矩

只计算钻头切削岩石的阻力矩,根据式(3)计算。

式中:σ压—岩石极限抗压强度,7~8级岩石为35~150MPa;A—岩石切削面积,计算A=(1.2~2.4)×10-6m2;m—钻头上切削具的数目,标准钻头取m=6;RZ—钻头半径,m,RZ=0.033m。

代入计算得MZ=8.32~71.28N·m。

4.4 拔取岩芯力计算确定

拔取岩芯必须满足拔取岩芯力大于岩芯拉断力。岩芯拉断力可根据式(4)计算。

式中:d—岩芯直径,d=0.05m;σ拉—岩石极限抗拉强度,对于7~8级岩石,为3~10MPa。

代入计算得岩芯拔断力为Qb=5 890~19 635N。

5 钻机工作原理与步骤

5.1 下水作业前的准备工作

5.1.1 选定钻探区域

海试前对所选海底区域进行详细的多波束和浅剖扫描,绘制微地形图和沉积物剖面图,选择符合地质要求条件的区域。

5.1.2 钻机安装检查

钻机下水作业之前,完成连接光纤动力复合缆承重头与钻机、安装固定转接盒、连接光纤及高压接插件、装载钻杆钻具、调整补偿器等工作,进行液压油路、强电供电与控制通讯线路等的常规检查。

5.1.3 甲板通电试验

通电前重点检查光纤缆的三相对地绝缘电阻及钻机各强电部件对机身的绝缘电阻。上电后检查各项参数,包括甲板电压、电流、水下电压等。

5.2 钻机下水——寻址、定点、着底

下水作业开始前,先启动勘探母船动力定位系统,再利用船上的电缆绞车将钻机吊放下海。在钻机下放过程中,间断进行绝缘性能检查。

钻机离底100m时,开启机载离底高度计测量离底高度,至离底3~5m(下降至寻址电视画面清晰为止)时停止下放,通过绞车收、放缆和动力定位实行钻机离底高度控制和缓慢平移,通过钻机寻址摄像寻找合适的钻探地点,随后下放钻机使其着底,并观察机身倾角(角度不得超过20°)。如不满足条件则提起钻机重新寻址[9]。

5.3 钻机调平

钻机着底后继续放缆15m左右,启动液压系统,通过主液压伸缩支腿和辅助液压支腿调整钻机机身倾角至合适角度并加固对钻机的支撑,完成上述钻前辅助动作后即可开始取芯钻进。

5.4 钻孔取芯

在甲板操作台对钻进过程进行手动控制,通过传感器信号显示和两路水下摄像画面对钻机工作状态进行监视。先轻压开孔钻进,开孔完成后加大钻压,通过钻压控制调节钻进速度。钻进结束后,给进油缸带动钻具上升,钻具卡簧拔断岩芯,液压支腿复位,通过脐带缆提起钻机[9]。

5.5 卸取岩芯、样品描述及入库

钻机回收至科考船甲板后,卸下钻具取出岩芯并按地质要求进行样品描述,随后封存入库,一个站位作业即告结束[8-9]。

5.6 设备清洗及维护

钻机下海作业返回后,用淡水对整机和钻具进行冲洗,随后将钻具放入专用油槽中浸泡防锈。供水系统通过抽吸淡水进行循环冲洗[8]。

一个航段作业任务完成后,需将钻机部分关键部件涂抹油脂。水泵供水系统抽吸液压油循环。最后将钻机用篷布罩住。

5.7 卡钻问题处理

钻机在钻进过程中,由于复杂地质条件或其它的原因而产生卡钻现象,应暂停钻进,再判断决定。或按如下步骤和措施进行操作:

步骤1:用“解堵转”功能对卡钻现象进行解除。

步骤2:当“解堵转”功能无效时,可以用全压拔断岩芯功能。

步骤3:岩芯无法拔断时,用液压抛弃功能抛弃钻杆钻具。

步骤4:液压系统失效时,应用水压抛弃功能抛弃钻杆钻具。

以上应急步骤和措施响应级别从低到高依次进行,卡钻情况无法正常解除时,抛弃钻具成功后,即可安全回收钻机。

6 样机的海上试验

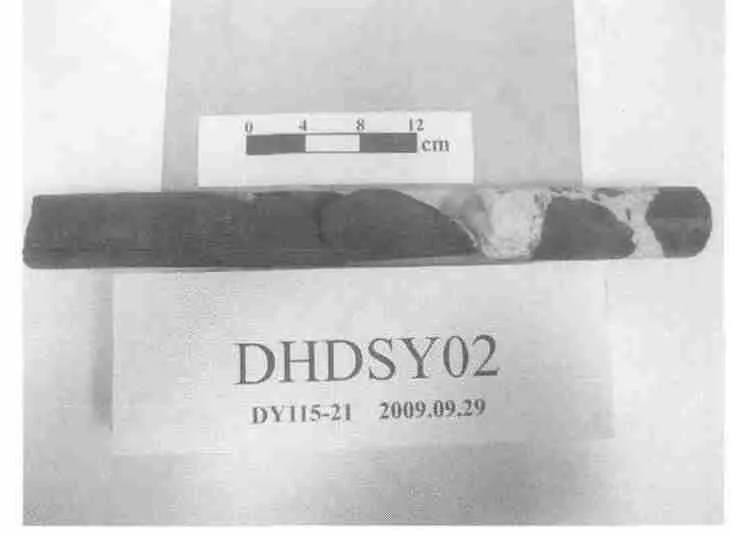

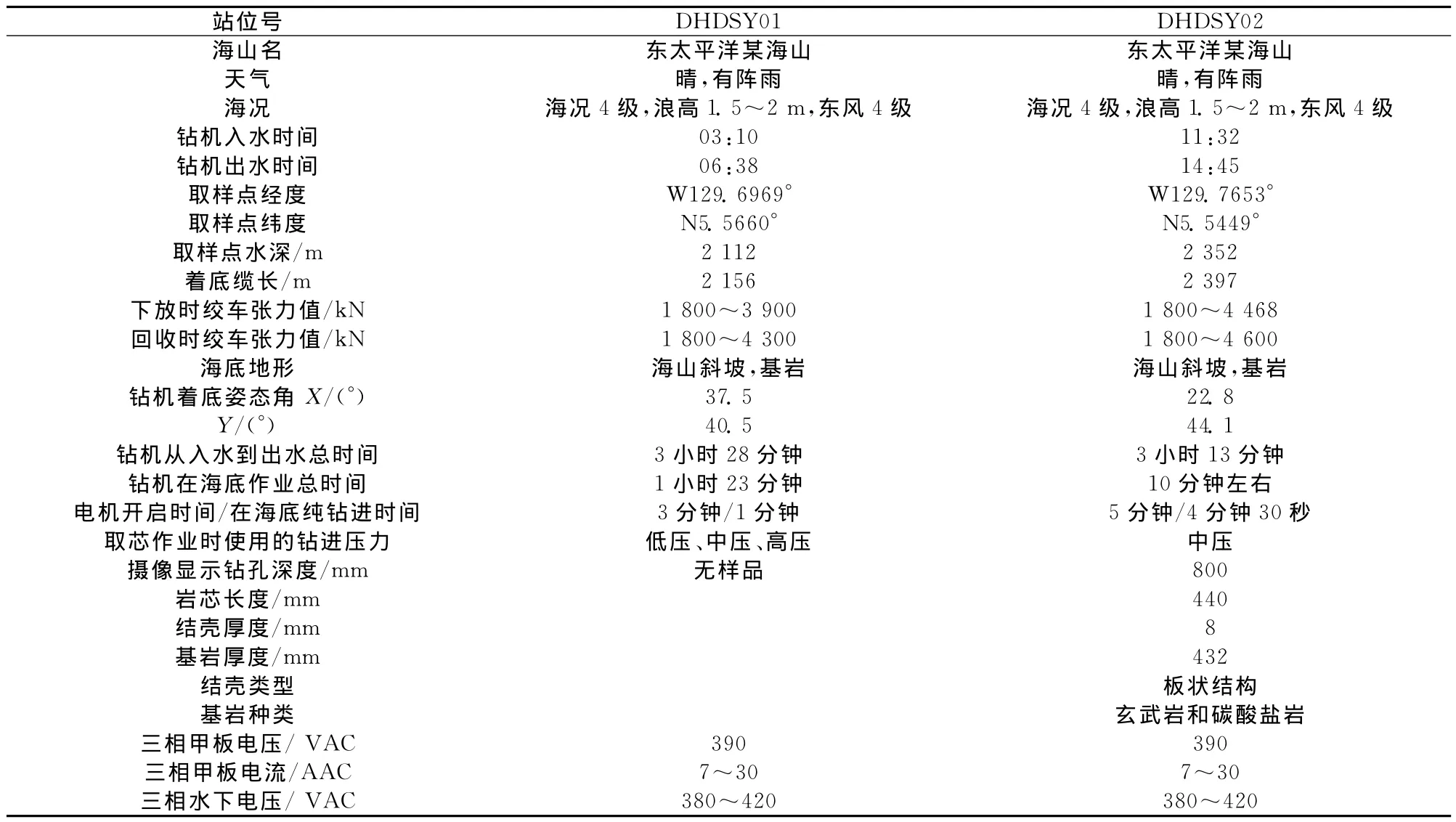

2009年9月29日,根据航段首席安排,在太平洋结壳区至厄瓜多尔航线上的某无名海山进行了实钻试验,如图4所示。试验前用多波束对海山地形进行了扫描。实钻试验共进行了两次,试验数据见表1,试验样品见图5。

图4 海上试验图Fig.4 Picture of sea trail

试验结果表明,设备样机在试验过程中正常实现了全部设计功能,从深海钻取的岩芯质量合格有效,远程测控数据准确,各项传感器反映的系统工作参数处于设计值范围内,人机对话操作界面直观简便,完全达到设计的要求。

图5 DHDSY02站位样品Fig.5 Sample of station DHDSY02

7 结论

我国首台采用光电复合缆供电的深海岩芯钻机在南海海底钻得合格岩芯样品,标志着我国大洋取样调查装备技术水平取得了质的突破[2-6]。它的成功研制,将为我国的国际海底资源勘查和矿区圈定提供更加先进的技术保障,不仅对我国开发和利用国际海底资源,而且对确立我国在国际海洋领域的地位具有重要的战略意义[8]。

表1 海上试验数据Table 1 Sea trail data

本次研发的新一代深海岩芯钻机在国内首次利用光电复合缆进行三相交流高压电大功率长距离输送,同时采用全套自主研发的光电复合缆供电和高速数据通讯技术。采用光电复合缆供电是国际先进海洋装备必备的技术手段之一。该型钻机的研制成功为今后我国同类科考设备应用光电复合缆供电奠定了基础[5-6]。

[1] 万步炎,黄筱军.深海浅地层岩芯取样钻机的研制[J].矿业研究与开发,2006,26(增刊):49-51.

[2] 秋 蓉.我国首台采用铠装光电复合缆供电的深海岩芯钻机取样成功[N].中国海洋报,2009-10-23.

[3] 蒋 军,梁毅忠.长沙矿山研究院新一代深海岩芯钻机取样成功[N].中国有色金属报,2009-11-14.

[4] 首台铠装光电复合缆供电的深海岩芯钻机取样成功[J].采矿技术,2010(1):97.

[5] 我国新型深海岩芯钻机取样成功[J].有色设备,2009(6):54.

[6] 首台采用铠装光电复合缆供电的深海岩芯钻机取样成功[J].矿业研究与开发,2009,29(6):78.

[7] 何智敏.海底热液区取芯钻探钻杆润滑减阻试验研究 [D].长沙:中南大学,2010.

[8] 赵宏强,何清华,陈欠根,等.7000m深海钴结壳取芯器研究[J].中国工程机械学报,2005,3(4):425-430.

[9] 朱伟亚,何智敏,万步炎,等.海底地质勘探多次取芯钻机试验研究[J].矿业研究与开发,2010,30(4):33-36.

[10] 万步炎,章 光,黄筱军,等.深海电机无功功率就地补偿技术研究[J].矿业研究与开发,2010,30(2):66-69.

[11] 施圣贤.深海钴结壳取芯钻头钻进工艺参数的试验研究[D].长沙:中南大学,2005.