铜尾矿中铜矿物综合回收影响因素分析

2014-03-04周少珍

宋 磊,周少珍

(北京矿冶研究总院矿物加工科学与技术国家重点试验室,北京100160)

我国铜矿资源开发历史悠久,铜矿尾矿以其庞大的数量及规模,在尾矿领域比较具有代表性。在矿石日渐贫化、资源日渐稀缺的情况下,开发尾矿资源是资源供需矛盾发展的必然产物[1]。根据当前我国铜矿尾矿资源的基本结构判断,未来我国铜矿尾矿资源利用的主要模式是尾矿回选及尾矿用于采矿充填或用作建筑材料等两个方面;其中,尾矿回选模式又可以根据资源组份及其含量情况,进一步区分为单一铜元素回收再选及多元素综合回收再选两个模式[2]。我国针对微细粒嵌布氧化铜矿物难选的原因、高氧化率铜矿资源选别工艺,以及铜尾矿综合利用工艺进行了较为深入的研究,研究表明,采用联合工艺流程从尾矿中综合回收有价金属是行之有效的,不仅在技术上可行,而且在经济上合理[3~5]。本文针对某铜尾矿的特点,就影响有价组分综合回收的影响因素和应对措施进行了分析。

1 铜尾矿有价组分综合利用影响因素分析

1.1 铜尾矿中铜赋存状态复杂

该铜尾矿中铜的硫化铜独立矿物以黄铜矿、辉铜矿、蓝辉铜矿、斑铜矿、铜蓝等为主,氧化铜独立矿物主要为孔雀石、赤铜矿、假孔雀石、锰铜矿等,另外还有低量自然铜。在众多铜矿物中,大部分以独立矿物形式存在,一部分呈吸附态形式存在,还有一部分呈类质同象形式存在。其中,以吸附态及类质同象形式产出的铜主要赋存于褐铁矿、胶状硅酸盐矿物、粘土矿物中,而这一部分铜目前是难以回收的。

为确定铜尾矿中铜的存在状态,进行了化学物相分析,分析结果见表1。

由表1可知,铜尾矿中铜以原生和次生硫化铜状态存在的铜仅占全部铜含量的27.66%;以金属铜、自由氧化铜形式存在的铜占到40.43%;与铁、锰及硅的结合铜占到铜含量的31.91%,这部分以结合铜形式赋存于褐铁矿、胶状硅酸盐矿物、粘土矿物的铜在浮选过程中只能进入最终尾矿而损失。

表1 铜化学物相分析/%

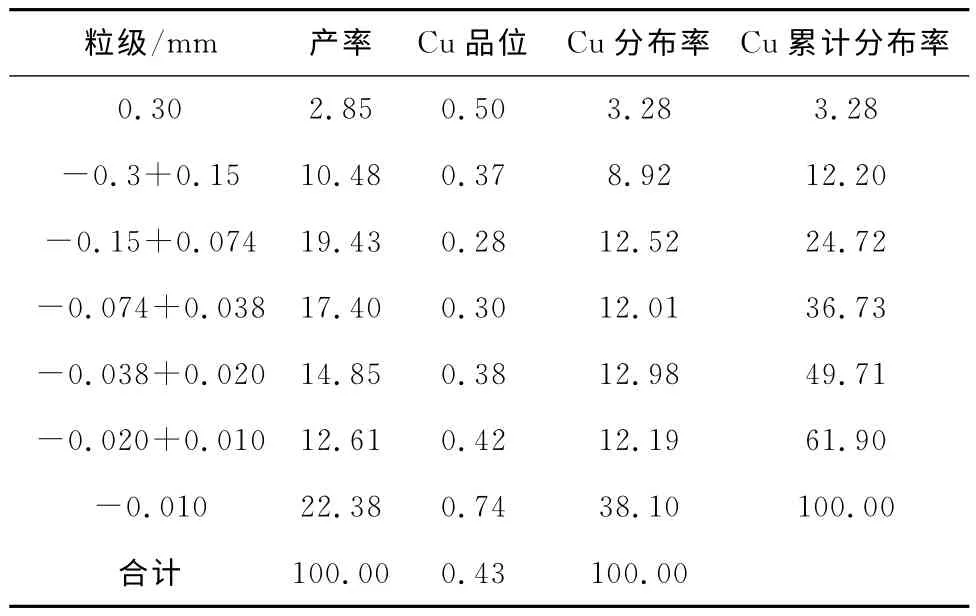

1.2 铜尾矿中铜嵌布粒度细

铜尾矿中微细粒铜含量高,根据表2所示粒度分析结果,铜尾矿-0.010mm粒级中,铜分布率高达38.10%,是影响铜回收的主要因素之一。微细粒铜主要包括三部分:一是,微细粒级硫化铜矿物,其与其他矿物紧密连生,并且部分硫化铜矿物表面具有氧化膜,不利于浮选回收;二是,微细粒级氧化铜矿物,微细粒孔雀石在浮选过程中较难回收,而锰铜矿、假孔雀石等很难浮选回收;三是,微细粒级自然铜,尾矿中自然铜含量很低,且主要是与赤铜矿、褐铁矿或被其它脉石呈微细粒包裹状态,表面也已被污染,回收难度大。

1.3 铜尾矿中铜解离度低

由于嵌布粒度细,铜尾矿中铜的解离度也就比较低。表2所示物料粒度分析表明,铜尾矿的细度为68%~0.074mm,表3所示单体解离度测定结果表明,在这一状态下大量铜矿物未单体解离。

表2 铜尾矿粒度分析/%

1.4 铜尾矿含泥量大

矿石中高岭石、绢云母、绿泥石等粘土矿物或胶状硅酸盐矿物种类多,含量高,矿石中一部分胶状硅酸盐矿物含铜,铜在其中的含量有时高达5%~16%,微细粒粘土矿物也普遍吸附铜,铜在其中含量一般为0.3%~1.0%,是造成铜损失的主要因素之一。铜尾矿物料细度为68%-0.074mm,而-0.010mm粒级占有率高达22.38%,-0.020mm粒级含量达到约35%,这将显著消耗选矿药剂,也影响铜矿物与其它矿物间的分选效果,而且部分泥质矿物存在吸附铜或与微细粒氧化铜矿物粘连现象,从而影响铜的回收。

表3 铜尾矿中铜矿物单体解离度测定结果/%

2 铜尾矿有价组分综合利用工艺措施

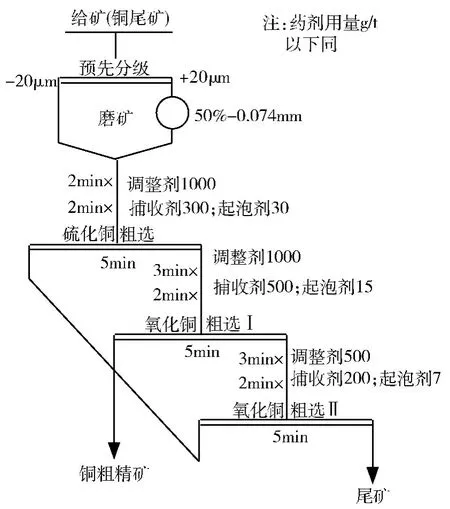

2.1 铜尾矿预分级处理

由于入选物料中-0.020mm粒级含量高达35%,为减少目的矿物的过粉碎,以及降低铜尾矿泥化程度,采取了铜尾矿预先分级处理措施。比较分级处理和直接磨矿的试验结果可知,采用预先分级的措施有利于铜尾矿中铜矿物的综合回收。

2.2 铜矿物表面预处理

老尾矿堆存时间长,有价矿物表面受到氧化或矿泥罩盖,矿物可浮性受其影响而降低。同时,尾矿中铜矿物嵌布粒度细,解离度较低。为在有效提高矿物单体解离程度的同时,改善矿物表面可浮性,采用了磨矿擦洗的措施。同时,在浮选中采用合适的选矿药剂,消除矿浆中的有害离子及矿泥的不利影响,净化有价矿物表面。

图1 预先分级试验流程

图2 预先分级试验结果/%

图3 磨矿细度试验结果/%

在预先分级处理的基础上,采用“磨矿擦洗—药剂调节”的联合措施,改善铜矿物表面活性,提高铜矿物的可浮性。浮选试验流程同图1,不同磨矿细度条件下的试验结果见图3,在铜尾矿给入浮选的物料粒度达到85%-0.074mm后,铜矿物的综合回收得到改善。

2.3 铜矿物先硫后氧不脱泥分步硫化浮选

铜尾矿中铜矿物种类达十种以上,既有硫化铜又有氧化铜,部分矿物表面具有氧化薄膜,矿物可浮性差异较大;有价矿物嵌布粒度细,与脉石矿物紧密共生;脉石组成极为复杂,有硅质、钙质、铁质及易泥化脉石,与目的矿物分离难度大。在采用预先分级处理和磨矿擦洗—药剂调节的联合措施的基础上,采用先硫后氧不脱泥分步硫化浮选工艺,综合回收铜尾矿中的铜矿物。

在优化各种浮选条件的基础上,进行了实验室闭路试验,试验结果见表4。

表4 闭路试验结果/%

3 结论

铜尾矿中铜矿物种类繁多,既有硫化铜矿物,也有氧化铜矿物;整体上,铜矿物的嵌布粒度较细,嵌布状态复杂,解离度低,铜矿物的表面存在氧化、污染、矿泥罩盖等现象;铜尾矿中的脉石矿物含有大量易泥化的脉石矿物;铜尾矿含泥量大。针对铜尾矿的特点,有针对性的采用预先分级处理、磨矿擦洗—药剂调节、先硫后氧不脱泥分步硫化浮选等工艺措施,可以有效改善了铜尾矿中铜矿物的表面可浮性,实现了铜尾矿中铜矿物的有效综合回收。

[1] 陈甲斌,王海军,余良晖.铜矿尾矿资源调查评价、利用现状、问题与政策[J].国土资源情报,2011(12),14-20.

[2] 陈甲斌,李瑞军,余良晖.铜矿尾矿资源调查评价方法及其应用[J].自然资源学报,2012,27(8),1373-1381.

[3] 刘殿文,方建军,尚旭,等.微细粒氧化铜矿物难选原因探讨[J].中国矿业,2009,18(3),80-82.

[4] 杨宇.硫化浮选法处理难选氧化铜矿的技术研究[J].现代矿业,2012(3),80-82.

[5] 徐晓萍.铜绿山矿尾矿综合利用的研究与生产实践[J].有色金属(选矿部分),2003(3),12-15.