二冲程发动机机械增压与曲轴箱增压进排气性能对比研究

2014-03-04陈龙华袁志远

陈龙华,许 敏,袁志远,王 森

(上海交通大学汽车电子控制技术国家工程实验室,上海 200240)

二冲程发动机做功频率是四冲程发动机的2倍,并且一般扫气道式二冲程发动机不需要正时、配气等复杂机构,因而具有功率密度大、结构简单、单位体积质量小等优点,广泛应用于军用和民用领域。二冲程发动机一般采用进气曲轴箱增压辅以化油器、进气道电喷或曲轴箱电喷的供油方式,这使得二冲程发动机研发中存在两大技术难点。一是油耗高、排放差。由于二冲程发动机强制排气过程中进排气口会同时打开,一部分混合气会随着气流从排气管排出,形成未燃碳氢,不但增加了燃油消耗率,同时也使尾气排放变差。二是润滑困难。曲轴箱增压方式不能采用湿式润滑,一般需要将润滑油掺入燃油,在曲轴箱内形成油雾润滑,但润滑油同时也会随燃油一起进入气缸燃烧,从而产生额外的非常规排放物(如硫化物)。一部分润滑油还会在扫气过程随混合气排出排气管,形成颗粒排放物[1-2]。

随着机械增压技术和汽油缸内直喷技术[3-4]的发展,二冲程发动机的上述两个弊端有了解决的可能。使用机械增压,则曲轴箱内可以采用湿式润滑,并且采用机械增压方式后增压比灵活可控,总给气量可大幅超过气缸容积,扫气效率高。采用汽油缸内直喷技术,可避免燃油在扫气过程排出排气管,从而降低油耗、改善排放。

应用汽油缸内直喷技术改善二冲程发动机油耗和排放,国内外已经有了大量理论和试验研究。宋如钢[5]等在1台0.05L的曲轴箱增压式二冲程发动机上进行了试验,发现汽油缸内直喷技术最多可降低45%油耗,同时减少80%未燃碳氢排放。Oswald Roland[6],Nishida Kenji[7],Harker Nicholas[8]等都在曲轴箱增压式二冲程发动机上证明了汽油缸内直喷技术可以大幅改善油耗和排放。已有的研究多集中在曲轴箱增压式二冲程发动机,使用机械增压取代曲轴箱增压的研究却罕见报道,特别是不同进气增压方式对二冲程发动机进排气过程气流压力、速度、流量等行为特征的影响,目前尚无相关文献报道。

本研究在1台直列3缸二冲程0.75L排量汽油直喷发动机上,对比研究曲轴箱增压和机械增压两种增压方式对进排气过程压力波动、气体流动和气缸充气过程的影响,揭示增压方式对二冲程发动机进排气行为特征影响机理,讨论两种增压方式优缺点,从而为二冲程发动机设计开发提供指导。

1 二冲程增压发动机建模

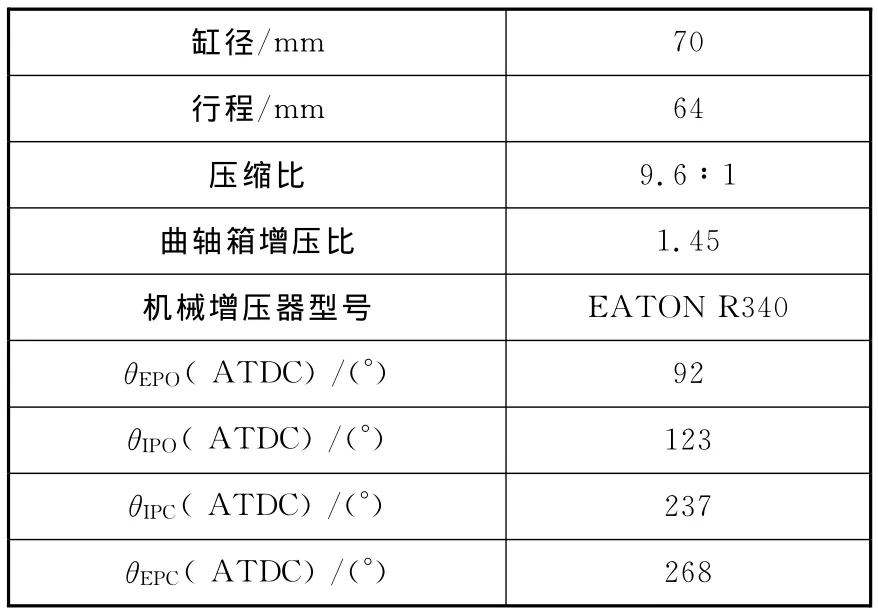

本研究所用发动机基本结构参数见表1,其中θEPO表示排气口打开角,θIPO表示进气口打开角,θIPC表示进气口关闭角,θEPC表示排气口关闭角。使用发动机一维性能模拟软件GT-Power V7.0搭建了仿真分析模型,包括曲轴箱增压和机械增压2个模型。

分析工况选择 3000r/min,6000r/min 和9000r/min全负荷。为了便于对比,同一转速下,曲轴箱增压与机械增压的充气效率相同(分别为0.7939,0.8044和0.5312),空燃比均为理论空燃比。通过调节机械增压模式的增压比,实现与曲轴箱增压模式相同有效进气量,3个转速下增压比分别为1.150,1.650和1.358。

表1 发动机基本结构参数

2 增压方式对二冲程发动机进排气行为的影响机理

二冲程发动机的进排气过程主要由进排气扫气口压力与缸内瞬时压力的差值推动。从一维N-S动量方程可知,气体速度随时间的变化率(即加速度)与压力梯度正相关,即压力升高则气流加速度增大,压力降低则气流加速度减小[9-11]。因此,基于二冲程发动机进排气扫气口压力与气缸压力的波动关系,可以分析出进排气流动规律。本研究将首先对比分析不同增压方式对二冲程发动机进排气压力波动过程影响,然后,在此基础上讨论进排气流动过程差异,最后总结出不同进排气过程引起的发动机性能变化。

2.1 增压方式对进排气压力波动过程的影响

不同增压方式下,二冲程发动机进气压力波动过程存在本质区别。图1示出了两种增压方式下,进气口及相邻进气道压力波动随时间变化过程。转速升高,则每循环所占时间缩短,气缸压力波周期也相应变短。由图1分析可知,曲轴箱增压模式下,进气过程只有一个波峰,该波峰由活塞下行压缩曲轴箱引起,形成于曲轴箱内,其波幅取决于曲轴箱压缩比,不受转速影响。而机械增压模式下,进气过程存在多个波峰,这是由进气管路频谱特性引起的,波幅大小决定于机械增压器增压比。不同转速下,对机械增压模式进气阶段(θIPO到θIPC)有影响的波形数量不同。3000r/min工况有3个波峰影响进气,而中高速工况有2个波峰影响进气。

排气压力波动过程受增压方式影响较小。图2示出了两种增压方式下,排气口及相邻排气道压力波动随时间变化过程。两种增压方式下,排气压力波动过程相似,这是因为排气管路结构相同。随着转速升高,每循环所占时间缩短,波形数相应减少。两种增压方式下,多段排气压力波都会影响气缸压力波动过程。3000r/min工况有3个排气压力波峰影响气缸压力波,中高速工况有2个排气压力波峰影响气缸压力波。

2.2 增压方式对进排气压差和流速的影响

根据以上压力波动分析可知,不同增压方式下,二冲程发动机进排气流动过程会有明显差异。图3示出了两种增压方式下进排气压差对比曲线。其中进气压差由进气口压力减去气缸压力而得,排气压差为气缸压力减去排气口压力。图4示出了两种增压方式下,进排气口气流速度对比曲线。

从图3进气压差分析可知,进气口打开后,两种增压方式都存在一段负进气压差,这是因为此时气缸压力高于进气压力,这将引起进气口打开后的负进气流速(见图4),转速越高,回流越严重。两种增压方式下,进气正压差主要集中在下止点之前。机械增压模式在下止点之后的进气正压差过程比曲轴箱增压模式更加显著,特别在中高转速工况。这是由两种增压方式不同的进气压力波动过程引起。因此,两种增压方式在下止点之后的进气速度会有较大差异。这从图4进气流速曲线分析可知,曲轴箱增压模式在下止点之后的进气流速普遍较小,在中低转速甚至会产生负进气流速,缸内气流运动强度会因此减弱,不利于直喷发动机喷雾混合;机械增压模式在低速也存在θIPC时刻负进气流速现象,但在中高转速工况,进气流速从下止点到θIPC一直持续增加,这将产生较强的缸内湍流强度,促进喷雾混合。

由于两种增压方式排气压力波动过程差别较小,因而排气压差和排气流速也只有轻微差异,主要体现在下止点前后。机械增压在下止点附近排气正压差弱于曲轴箱增压,因而该期间排气流速也小于曲轴箱增压,引起缸内残余废气率增加,产生内部EGR。低中高三个转速下,机械增压内部EGR率分别比曲轴箱增压大19.4%,39.2%和19.2%。这有利于增加缸内混合气温度,加速直喷液滴蒸发;同时增加混合气比热容,提高热效率。

2.3 增压方式对进排气流量特性的影响

根据上述进排气流速分析可知,两种增压方式下进排气流量特性也会有明显差异。从图5示出的进气流量曲线可知,曲轴箱增压模式下,大部分进气充量在下止点之前进入气缸,这将导致进入气缸的混合气在压缩冲程被扫出排气管,形成额外扫气量;而机械增压模式下,大部分进气发生在下止点之后,不容易形成额外扫气。从排气流量曲线可知,下止点附近,曲轴箱增压模式从气缸流出的工质量大于机械增压模式。这意味着需要更多的进气量弥补因此带来的充气效率损失。低中高三个转速下,机械增压所需总进气量分别比曲轴箱增压少25.5%,11.6%和1.48%。

3 增压方式对缸内有效进气量和发动机性能的影响

由前面分析可知,不同增压方式下,二冲程发动机缸内有效进气量的变化规律也会表现出不同的趋势。从图6分析可知,曲轴箱增压模式下,缸内有效进气量在下止点之前迅速增加,下止点之后很快达到峰值。随着此时额外扫气量的影响,缸内质量开始减小。而机械增压模式下,缸内有效进气量主要是在下止点之后逐渐累积起来的,额外扫气量很少。低中高三个转速下,机械增压额外扫气量分别比曲轴箱增压少95%,96.5%和60.7%。

两种增压方式呈现出不同的进排气流动特性,将对发动机性能产生不同的影响。从图7示出的主要性能指标可知,在相同充气效率前提下,由于扫气利用效率高,机械增压模式所需总进气量小于曲轴箱增压模式,并且机械增压模式的内部EGR率高于曲轴箱增压模式,这有利于降低燃烧温度,减小排气损失。低中高3个转速下,机械增压排气损失分别比曲轴箱增压少2.37%,1.77%和2.78%。所以机械增压模式下,发动机热效率大于曲轴箱增压模式,相应地发动机平均有效压力也更大。

4 结论

a)不同增压方式下,二冲程发动机进气压力波和压差存在很大差别,排气压力波和压差的差异较小,曲轴箱增压下,进气压力波只有一个波峰,形成于曲轴箱,波幅恒定,而机械增压的进气压力波存在多个波峰,波幅可通过增压比调节;

b)机械增压在下止点之后的进气正压差过程比曲轴箱增压明显,能在缸内形成较强湍流运动,促进喷雾混合;机械增压在下止点附近排气正压差弱于曲轴箱增压,引起缸内残余废气率增加,产生内部EGR,这有利于提升缸内混合气温度,加速直喷液滴蒸发;同时增加混合气比热容,提高热效率;

c)曲轴箱增压的大部分进气充量在下止点之前进入气缸,缸内有效进气量很快达到峰值,并伴有额外扫气;而机械增压的缸内有效进气量主要是在下止点之后逐渐累积起来的,额外扫气量少;在相同充气效率前提下,机械增压在低中高3个转速所需总进气量分别比曲轴箱增压少25.5%,11.6%和1.48%,额外扫气量分别比曲轴箱增压小95%,96.5%和60.7%,内部EGR率分别比曲轴箱增压大19.4%,39.2%和19.2%,因而发动机热效率和平均有效压力也分别比曲轴箱增压高5.3%,4.0%和5.9%。致谢

感谢艾迪捷信息科技(上海)有限公司GTPower软件和技术支持。感谢伊顿中国提供机械增压器相关数据。

[1]John B Heywood,Eran Sher.The two-stroke cycle engine:its development,operation,and design[M].[S.l.]:Taylor&Francis Group,1999.

[2]Gordon P Blair.Design and simulation of two-stroke engines[M].[S.l.]:SAE International,1996.

[3]范钱旺,陈以川,胡宗杰,等.不同气道倾角的直喷式汽油机进气道气流特性的试验研究[J].内燃机工程,2011(6):48-53.

[4]白云龙,王 志,王建昕.缸内直喷式汽油机废气滞留条件下的燃烧特性[J].内燃机工程,2012(1):1-5.

[5]宋如钢,杨延相,葛维晶,等.FAI直喷小型二冲程汽油机的试验研究[J].内燃机学报,2008(5):434-439.

[6]Oswald Roland,Ebner Andreas,Kirchberger Roland.High Efficient 125-250cm3LPDI Two-Stroke Engines,a Cheap and Robust Alternative to Four-Stroke Solutions[M].[S.l.]:SAE International,2010.

[7]Nishida Kenji,Sakuyama Hisashi,Kimijima Takahiro.Improvement of Fuel Economy Using a New Concept of Two-Stroke Gasoline Engine Applying Stratified-Charge Auto-Ignition[M].[S.l.]:The Automotive Research Association of India,2009.

[8]Harker Nicholas,DenBraven Karen R,Johnson Justin.University of Idaho's Clean Snowmobile Design Using a Direct-Injection Two-Stroke Engine[M].[S.l.]:SAE International,2008.

[9]李建文.单缸二冲程汽油机排气管结构形式与参数对排气压力频谱的影响[J].内燃机学报,1992,10(3):250-254.

[10]耿爱农,罗光缉.小型二冲程汽油机排气压力波的计算[J].广西大 学学报:自然科学版,1995,20(4):367-372.

[11]高文志,宋崇林,冯敬奇.增压柴油机进-排气管压力波动计算与分析[J].农业机械学报,2002,33(2):38-40.