渗透汽化膜技术及其应用

2014-03-02李继定金夏阳房满权郑冬菊

李继定,杨 正,金夏阳,房满权,李 祥,郑冬菊

(清华大学化工系膜技术工程研究中心,北京100084)

渗透汽化膜技术及其应用

李继定,杨 正,金夏阳,房满权,李 祥,郑冬菊

(清华大学化工系膜技术工程研究中心,北京100084)

膜分离技术是当代化工领域的高新技术。由于它是解决人类面临的能源、资源、环境等重大问题的新技术,所以近30多年来取得了极为迅速的发展。渗透汽化膜分离技术是一种新型膜分离技术,是典型的节能技术和清洁生产技术。用于恒沸体系分离,与传统的恒沸蒸馏和萃取精馏相比,节能1/3~1/2,运行费节约至少50%。本文介绍了国内外渗透汽化脱水膜工业应用情况,并重点介绍了渗透汽化汽油脱硫膜、透甲醇膜、透乙醇膜、透碳酸二甲酯膜、芳烃/烷烃分离膜研究进展及其应用的可能性。

渗透汽化;膜技术;分离;节能

1 前言

膜分离技术是当代化工领域的高新技术。由于它是解决人类面临的能源、资源、环境等重大问题的新技术,所以近30多年来取得了极为迅速的发展,已经在海水、苦咸水淡化,饮用水净化,超纯水制备,电站锅炉补给水的供应,气体净化以及石油化工、医药、冶金、食品轻工、生物产品的分离、提纯和浓缩等方面发挥了巨大的作用。正因为如此,世界各国,特别是发达国家不惜投巨资设立研究基金,以期在该领域占据领先地位[1~4]。

渗透汽化膜分离技术是一种新型膜分离技术。该技术用于液体混合物的分离,其突出优点是能够以低的能耗实现蒸馏、萃取、吸附等传统方法难于完成的分离任务。它特别适用于普通精馏难于分离或不能分离的近沸点、恒沸点混合物的分离;对有机溶剂及混合溶剂中微量水的脱除,对废水中少量有机污染物的分离有明显的经济上和技术上的优势;还可以同化学反应耦合,将反应生成物不断脱除,使反应转化率明显提高。从国际、国内已投产的工业装置运行结果看,与传统的恒沸蒸馏和萃取精馏相比,采用渗透汽化技术可节能1/3~1/2,运行费不到传统分离方法的50%[5~8]。

2 渗透汽化透水膜应用

渗透汽化膜技术研究开始于20世纪50年代,20世纪70年代能源危机之后,引起了世界各国的重视,针对多种体系,特别是乙醇/水体系的分离,进行了大量的研究。近二十年来,发达国家投巨资立专项,作为第三代膜技术进行研究和开发,其中,用于有机水溶液脱水的渗透汽化膜技术,于20世纪80年代初开始建立小型工业装置,20世纪80年代中期实现了工业化应用。1982年,德国GFT公司率先成功开发出亲水性的GFT膜(现属于瑞士Sulzer Chemtech公司),板框式组件及其分离工艺,成功地应用于无水乙醇的生产,处理能力为1 500 L/d成品乙醇,从而奠定了渗透汽化膜技术工业应用基础。同年在巴西建成了日产1 300 L无水乙醇工厂。随后的几年中,GFT公司在西欧和美国建立了二十多个更大规模的装置。1988年,在法国Betheniville建成了年产4×104t无水乙醇工厂,可将93.2 wt% (wt%,重量百分数)的乙醇水溶液浓缩到99.8 wt%。装置所用膜面积是2 000 m2。国际上除SulzerChemtech公司外,日本三井、三菱、宇部公司,美国Texaco公司,德国Lurgi公司,法国Le Carbone Lorraine公司等,也在进行渗透汽化膜技术研发工作。用于乙醇、异丙醇、丙酮、含氯碳氢化合物等有机物的脱水,到目前为止,世界上已相继建成了400多套渗透汽化膜工业装置。在膜组件方面,已经开发成功了板框式、管式和中空纤维膜组件。其中,板框式组件是最早开发成功的膜组件。该组件由不锈钢做结构材料,能承受高温,耐腐蚀,适应各种操作条件,在工业上应用最广。

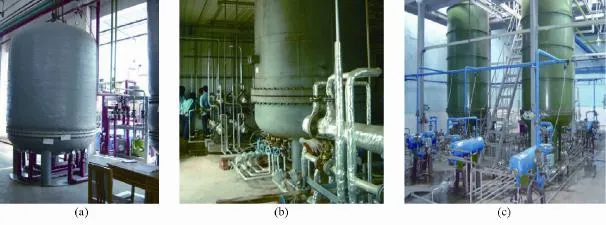

我国渗透汽化膜分离技术的研究始于20世纪80年代初期。清华大学膜技术工程研究中心自1984年以来,一直从事膜技术研究,是我国最早从事渗透汽化膜技术研究开发的单位之一[9,10]。2000年,中心与中国石油化工集团燕化公司一起,进行了苯脱水和碳六油脱水渗透汽化膜技术工业试验,苯脱水至50 ppm(1 ppm=10-6)以下,碳六油脱水至10 ppm以下。渗透汽化装置稳定运行1 000 h以上,显示出渗透汽化脱水技术达到了工业应用水平。2003年,蓝景膜技术工程公司以清华大学技术为依托,在广州天赐公司建成的7 000 t/a异丙醇脱水工业装置,标志着我国渗透汽化透水膜工业应用的开始。现在该公司已建成70多套渗透汽化透水膜工业装置,在山东、江苏、浙江、黑龙江、辽宁、安徽、广东、四川等地正常运行(见图1),涉及醇酮醚酯类脱水、芳香烃类脱水、四氢呋喃脱水等工业溶媒循环利用和工业产品纯化过程。

图1 山东蓝景膜技术工程公司建成的渗透汽化溶媒脱水工业工程Fig.1 The industrialapplications of the pervaporation solvent dehydration of Shandong Lanjing Membrane Technology&Engineering Company

国内,除清华大学膜技术工程研究中心和蓝景膜技术工程公司外,南京工业大学、大连理工大学、中科院化学研究所、长春应用化学研究所、浙江大学、复旦大学等单位,在渗透汽化脱水膜研究和应用方面,也取得了很有价值的研究成果。

3 渗透汽化透有机物膜制备

3.1 汽油脱硫膜[11,12]

Wang Lihua等[13,14]选用4,4-二氨基二苯甲烷(MDA)、2,2-双[4,(4-氨基苯氧基)苯基]六氟丙烷(BDAF)、3,3-二甲基-4,4-二氨基二苯甲烷(DMMDA)、2,2-双[4(-氨基苯氧基)苯基]丙烷(BAPP)、3,5-二氨基苯甲酸乙酸酐(DABA)5种二胺单体和二苯醚四甲酸二酐(ODPA)、二苯甲酮四羧酸二酐(BTDA)、4,4-六氟亚异丙基-邻苯二甲酸酐(6FDA)、三苯二醚四酸二酐(HQDPA)、二苯硫醚四羧酸二酐(TDPA)、二苯砜四羧酸二酐(DSDA)、双酚A二醚二酐(BPADA)7种二酐单体,利用低温溶液缩聚-化学亚胺化法,制备了14种可溶性的聚酰亚胺膜材料。进行了聚酰亚胺膜材料红外和核磁共振表征。测定了14种聚酰亚胺膜材料的玻璃化转变温度,与其他的聚合物相比,聚酰亚胺玻璃化转变温度都很高,均在200℃以上。溶解性能测定结果表明:14种聚酰亚胺均易溶于极性非质子性溶剂中,在中等极性溶剂如氯仿中也有较好的溶解性。耐热性能测定结果表明:14种聚酰亚胺400℃以下失重非常小。测试了聚酰亚胺薄膜的拉伸性能,表明其具有很高的机械强度和模量,是一类性能优异的高性能聚合物膜材料。进行了聚酰亚胺非对称膜制备。扫描电子显微镜显示,膜表面致密、光滑且无孔;断面中致密皮层下是指状孔结构,其断面结构为非对称结构。将制备的聚酰亚胺膜浸泡汽油中,浸泡50天后膜平均增厚率为5.2%,表明膜在汽油中的溶胀率很小。将制备的ODPADMMDA聚酰亚胺非对称膜用于汽油脱硫,富硫因子达到了5.42。

Qi Rongbin等[15~19]制备了聚二甲基硅氧烷/聚丙烯腈(PDMS/PAN)、聚二甲基硅氧烷/聚醚酰亚胺(PDMS/PEI)复合膜,经放大1万倍后,硅橡胶膜的表面仍光滑、平坦、没有缺陷。将制备的PDMS/ PAN、PDMS/PEI复合膜用于模拟汽油体系汽油脱硫,发现随着PDMS浓度的增加,通量不断减少,富硫因子先增大,达到最大值后,开始减小;随着交联剂浓度的增加,通量不断减小,尤其交联剂含量在15~20 wt%时,通量下降比较明显,富硫因子先增大,达到最大值后,开始减小。进行了PDMS/PEI复合膜正庚烷/噻吩模拟汽油体系脱硫放大实验研究,文献报道的富硫因子最高的膜材料。将较大的侧链基团-苯氧基通过化学键键合到—N=P—主链上,合成了双苯氧基取代聚磷腈(PBPP)。研究结果表明:PBPP增加了聚合物的自由体积,提高膜材料的渗透汽化脱硫通量。用对甲基苯氧基代替苯基,合成了4-甲基苯氧基取代聚磷腈(4-MePP),进一步增加了新膜材料的自由体积。制备的4-MePP/ PVDF复合膜应用于模拟汽油脱硫,平均富硫因子6以上,渗透汽化通量最高可达3.5 kg/(m2·h)。氧化后的SF-MePP膜表面—COONa用Cu2+、Pb2+、Mn2+取代Na+,制备了3种不同的金属离子取代膜材料。研究结果表明:操作温度升高时,膜的渗透汽化通量增加,同时膜材料的选择性也在提高,打破了限制膜材料发展的“trade-off”效应。

3.2 透乙醇膜

Xia Zhan等[29]制备了以无纺布为支撑的具有PDMS/PVDF交替排列结构的多层复合膜,显著提高了PDMS膜对乙醇/水混合物的分离性能,分离因子由文献报道的最高值10.8提高至15.0。将ZSM-5分别进行热处理和氢氟酸(HF)处理,制备了硅铝比38-360沸石分子筛(ZSM-5)填充PDMS复合膜。热处理后ZSM-5填充PDMS膜与未处理填充膜相比,渗透通量和分离因子均得到较大提高,当沸石填充量为30%、料液浓度为5 wt%时,填充膜的分离因子均在12以上,渗透通量在800~3 000 g/(m2·h),渗透通量较文献报道有了较大提高;HF处理ZSM-5填充PDMS膜与未处理填充膜相比,分离因子由原来的9.2上升至16.3。

采用辛基三氯硅烷(OTCS)、十二烷基三氯硅烷(DTCS)、十六烷基三氯硅烷(HDTCS)和十八烷基三氯硅烷(ODTCS)4种烷基链长不同的氯硅烷修饰silicalite-1,制备了氯硅烷修饰silicalite-1填充PDMS复合膜。研究发现氯硅烷修饰显著提高了沸石表面的憎水性和小分子在沸石表面孔的吸附阻力;氯硅烷修饰有效地提高了silicalite-1填充PDMS膜对乙醇的分离选择性,而渗透通量由于小分子在沸石表面孔吸附扩散阻力的增加而有所下降。当采用DTCS修饰silicalite-1时,D-PDMS膜的分离因子达到19.9。

制备的PDMS/HTPB(丁基液态橡胶)交联共聚膜。通过SEM分析发现PDMS/HTPB交联膜具有明显的岛状相分离结构,HTPB分散相以“岛”状散布于PDMS连续相中,PDMS/HTPB膜与PDMS膜其平均通量为0.78 kg/(m2·h),平均富硫因子为7.6。

Cao Ruijian、Li Ben等[20~22]制备了PDMS固载Ag2O、Ag+/SiO2-PDMS、PDMS-SiO2、PDMS/TiO2-DA和Ag+修饰TiO2-PDMS杂化膜。研究表明Ag+对噻吩具有特异性吸附,在氧化硅颗粒上负载纳米氧化银,获得功能性纳米颗粒,成功填充于PDMS膜中。利用生物大分子的诱导作用,在高分子基质内原位生成纳米无机粒子,制备纳米复合杂化膜材料。将制备的纳米杂化复合膜材料应用于实验室规模的模拟汽油脱硫的渗透汽化过程,取得了优异的分离性能。用PALS分析了Ag+/SiO2-PDMS杂化膜的自由体积参数,发现Ag+/SiO2颗粒的加入,整体上增加了膜的自由体积分数。吸附溶胀实验结果表明:PDMS杂化膜对正辛烷/噻吩混合物的分离过程属于扩散控制过程,PDMS膜的自由体积变化对分离起控制作用。

Chen Jian等[23,24]制备了聚乙二醇/聚偏氟乙烯(PEG/PVDF)、PEG/PEI复合膜。SEM结果表明:复合膜的表面致密无缺陷。PEG/PEI复合膜的放大实验结果表明:随着操作时间的延长,料液的硫含量在不断下降,最终可以将料液中的噻吩脱除至10 ppm以下,膜渗透通量1.2 kg/(m2·h)以上,富硫因子11以上。

Yang Zhengjin等[25~28]依据基团溶解度参数法和相关理论,计算得到了聚三氟乙氧基磷腈(PTFEP)新膜材料,进行了新膜材料合成,制备了PTFEP/ PVDF复合膜。在60℃下,对于庚烷/噻吩体系,PTFEP新膜材料的最高富硫因子高达15.6,这是目前相比具有较好的耐溶胀性,通过SEM表征和FSE计算,发现PDMS/HTPB交联膜表面绝大部分被PDMS分子链占据。研究发现PDMS/HTPB交联膜分离性能随HTPB含量的变化与两相组成和相分离形态有着密切的联系。随着HTPB含量的降低,PDMS/HTPB交联共聚膜的分离因子由小于1增大至14.5。

Han Xiaolong等[30]将碳纳米管(CNT)填充到PDMS中制备出CNT-PDMS分离膜,发现由多壁碳纳米管制备的膜分离性能较好,在40℃下,进料浓度为5 wt%时,膜的分离因子为10.0;采用十二烷基三氯硅烷对多壁碳纳米管进行修饰,可进一步提高膜对乙醇的选择性,膜的分离因子可提高到11.3。制备了Ti取代的TS-1型沸石,研究了Ti/Si比、晶化温度、晶化时间等反应条件对沸石性能的影响。将制备的TS-1填充到PDMS中,填充量为10%时,在50℃下,进料浓度为5 wt%时,分离因子为14.1。

3.3 透甲醇膜[31]

Wang Luying等[32,33]采用聚丙烯酸(PAA)和聚乙烯醇(PVA)制备了优先透MeOH的PAA/PVA共混复合膜。热处理后,PAA分子的—COOH与PVA分子的—OH发生交联,且交联程度随PAA含量增加而增大。PAA/PVA共混膜40~80ºC下分离MeOH/DMC(碳酸二甲酯)共沸物时,随着PAA含量由50 wt%增至90 wt%,分离因子先增大后减小,渗透通量反之;PAA含量为70 wt%的共混膜选择性最佳,60ºC下分离因子为13,渗透通量为577 g/(m2·h)。

采用戊二醛(GA)和PAA为交联剂制备了优先脱MeOH的交联PVA复合膜,其中PAA与PVA的共混比例固定为1∶9。热处理后,PVA分别与PAA及GA发生交联反应,且交联程度随GA含量增加而增大;PVA-GA膜中存在未完全参与反应的醛基,且随GA含量增加而增多。PVA-GA膜70ºC下分离MeOH/DMC共沸物时,随着GA含量增加,分离因子先增大后减小,渗透通量不断增大;PVA-GA6膜的分离因子达到最大值37,渗透通量为248g/(m2·h)。

采用溶胶-凝胶反应制备了优先透MeOH的CS-Si有机无机杂化均质膜,以γ-氨丙基三乙氧基硅氧烷(APTEOS)为交联剂。CS与APTEOS间发生交联反应,且交联程度随APTEOS含量增加而逐渐增大。CS-Si膜50ºC下分离MeOH/DMC共沸物时,LCS-Si膜的分离因子和渗透通量均随APTEOS含量增加而增大,HCS-Si膜的分离因子随APTEOS含量增加而增大但渗透通量先减小后增大;LCSSi40膜选择性最佳,分离因子为18,渗透通量为1.8 kg/(m2·h)。

3.4 透碳酸二甲酯膜

Wang Lei等[34,35]制备了优先透DMC的PDMS均质膜及HZSM-5沸石填充PDMS均质膜。填充沸石可以改善PDMS膜的热稳定性和强度,且热稳定性和强度均随沸石填充量增加而增加。PDMS膜40ºC下分离MeOH/DMC共沸物时,分离因子随着正硅酸乙酯(EOS)/PDMS增加而先增大后减小,渗透通量则随之不断减小;分离因子最高为3.46,透过物中DMC浓度为59.7wt%,渗透通量为1.4kg/(m2·h)。HZSM-5沸石填充PDMS膜40ºC下分离MeOH/ DMC共沸物时,分离因子随着沸石填充量增加而逐渐增大,渗透通量反之;沸石经H+离子交换可以提高选择性,分离因子最高为4.37,透过物中DMC浓度为65.2 wt%,渗透通量为1.0 kg/(m2·h)。

制备了球形MCM-41分子筛,分别采用三甲基氯硅烷(CTMS)、辛基三氯硅烷(OTCS)和十八烷基三氯硅烷(ODTCS)对其进行疏水修饰,多项表征结果表明,修饰并没有破坏分子筛的孔道结构和球形形貌,可以显著提高MCM-41与PDMS高分子链的相容性。将修饰后的MCM-41填充到加成型PDMS聚合物膜中,用于渗透汽化分离DMC/MeOH恒沸物,可以有效的打破恒沸点,氯硅烷修饰的球形MCM-41分子筛可以为小分子DMC的优先透过提供孔道,实现渗透通量和扩散选择性同时提高,达到扩散强化的目的,最高分离因子3.83,本征渗透通量为58.7 kg·μm/(m2·h)。

3.5 芳烃/烷烃分离膜[36]

Ye Hong等[36]采用溶液缩聚,化学亚胺化的方法成功合成一系列含氟聚酰亚胺(PI)膜材料,差式扫描量热分析(DSC)、热重分析(TGA)和X射线衍射(XRD)等分析结果表明,该系列含氟PI材料呈非晶态,具有优异的耐热性,热分解温度在500℃以上,并在N,N-二甲基甲酰胺(DMF),N,N-二甲基乙酰胺(DMAc),N-甲基吡咯烷酮(NMP)等溶剂中具有良好的室温溶解性。含氟量最大的6FDABDAF膜,在80°C时,对于含甲苯20 wt%的甲苯/正庚烷混合物,6FDA-BDAF膜的总渗透通量为1.1 kg·µm/(m2·h),分离因子为5.4。随着PI膜材料溶解度参数增加,高聚物分子间作用力增大,膜的总渗透通量下降,且溶解度参数与总通量呈线性反比关系。

选择极性比聚醚更大的聚己二酸乙二醇酯(PEA)为软段,以甲苯二异氰酸酯(TDI)和芳香二胺为硬段,采用两步法合成了一系列聚氨酯(PU)膜材料。DSC的分析表明PU膜材料呈现两个Tg,证明微相分离结构的存在。在软段均为PEA时,芳香二胺扩链得到的膜对苯/环己烷混合物中的苯具有良好的渗透选择性,其中以TDI-MDA为硬段的PU膜,在40°C时,对于含苯20 wt%的苯/环己烷混合物,其总渗透通量为3.0 kg·µm/(m2·h),分离因子为9.6。

在聚己二酸乙二醇酯(PEA)型聚氨酯膜的结构设计中,采用玻璃化温度较高的硬段,可以抑制膜的溶胀,使渗透通量下降,而采用溶解度参数较大的硬段结构,会降低膜对芳烃的亲和性,使分离因子下降。对于PEA-TDI-MDA(二胺基二苯甲烷)膜,硬段含量增加,膜内可渗透区域减少,渗透通量下降,分离因子增加。并且硬段含量与总渗透通量呈线性反比关系,与分离因子呈线性正比关系。

PUI膜中的酰亚胺环使硬段结构更加刚硬,形成更为有效的物理交联点,从而在渗透汽化芳烃/烷烃分离中取得比同软段PU膜更高的选择性。对于含苯50 wt%的苯/环己烷混合物,40℃时PUI膜的总渗透通量为12.1 kg·µm/(m2·h),分离因子为8.5。

4 结语

渗透汽化膜技术是节能和清洁生产技术,可望在面广量大的燃料醇生产,醇类、酮类、醚类脱水,酯化反应强化,有机溶剂中少量及微量水脱除,从工业废水中回收有机物,从有机混合物中分离甲醇,FCC汽油脱硫,石脑油脱芳烃,芳烃/烷烃分离,烯烃/烷烃分离中逐渐得到应用。

[1] 高从堦.膜分离技术与海水淡化和水再用[J].水处理信息报导,2010,(5):1-3,25.

[2] 徐南平,李卫星,赵宜江,等.面向过程的陶瓷膜材料设计理论与方法(I)膜性能与微观结构关系模型的建立[J].化工学报,2003,54(9):1284-1289.

[3] 侯立安,高 鑫,赵 兰.纳滤膜技术净化饮用水的应用研究进展[J].膜科学与技术,2012,32(5):1-7.

[4] Raffin M,Germain E,Judd S.Wastewater polishing using membrane technology:A review of existing installations[J].Environmentan Technology,2013,34(5):617-627.

[5] 李继定,陈 剑,叶 宏.渗透汽化节能膜技术及其在石化领域中应用[J].化工进展,2006,25(增刊):25-29.

[6] Jonquieres A,Clement R,Lochon P,et al.Industrial state-ofthe-art of pervaporation and vapour permeation in the western countries[J].Journal of Membrane Science,2002,206(1-2):87-117.

[7] Smitha B,Suhanya D,Sridhar S,et al.Separation of organic-organic mixtures by pervaporation-a review[J].Journal of Membrane Science,241(1):1-21.

[8] Stefan Sommer,Thomas Melin.Design and optimization of hybrid separation processes for the dehydration of 2-propanol and other organics[J].Industrial and Engineering Chemistry Researc,2004,43:5248-5259.

[9] 李继定,陈翠仙,蒋维钧,等.渗透汽化从C6溶剂油中脱除微量水的研究[J].膜科学与技术,2000,20(2):15-18.

[10] Li Jiding,Chen Cuixian,Han Binbing,et al.Labortory and pilot-scale study on dehydration of benzene by pervaporation[J]. Journal of Membrane Science,2002,203:127-136.

[11] Mortaheb,Hamid Reza,Ghaemmaghami,et al.Areview on removal of sulfur components from gasoline by pervaporation[J]. Chemical Engineering Research&Design,2012,90(3A):409-432.

[12] 吕宏凌,孔 瑛.渗透汽化膜材料在汽油脱硫中的研究进展[J].高分子材料科学与工程,2010,26(4):171-174.

[13] Wang Lihua,Tian Ye,Ding Huaiyu,et al.Microstructure and properties of organosoluble polyimide/silica hybrid films[J]. European Polymer Journal,2006,42(11):2921-2930.

[14] Wang Lihua,Zhao Zhiping,Li Jiding,et al.Synthesis and pervaporation performance to gasoline deorganicsulfide of soluble polyimide[J].Acta Polymerica Sinica,2006,(3):496-499.

[15] Qi Rongbin,Wang Yujun,Chen Jian,et al.Removing thiophenes from n-octane using PDMS-AgY zeolite mixed matrix membranes[J].Journal of Membrane Science,2007,295:114-120.

[16] Qi Rongbin,Wang Yujun,Chen Jian,et al.Pervaporative desulfurization of model gasoline with Ag2O-filled PDMS membranes[J].Separation and Purification Technology,2007,57 (1):170-175.

[17] Qi Rongbin,Zhao Changwei,Li Jiding,et al.Removal of thiophenes from n-octane/thiophene mixtures by pervaporation[J]. Journal of Membrane Science,2006,269(1-2):94-100.

[18] Qi Rongbin,Wang Yujun,Li Jiding,et al.Pervaporation separation of alkane/thiophene mixtures with PDMS membrane[J]. Journal of Membrane Science,2006,280:545-552.

[19] Qi Rongbin,Wang Yujun,Li Jiding,et al.Sulfur removal from gasoline by pervaporation:The effect of hydrocarbon specie s [J].Separation and Purification Technology,2006,51:258-264.

[20] Cao Ruijian,Zhang Xiongfei,Wu Hong,et al.Enhanced pervaporative desulfurization by polydimethylsiloxane membranes embedded with silver/silica core-shell microspheres[J].Journal of Hazardous Materials,2011,187(1-3):324-332.

[21] Li Ben,Xu Dan,Zhang Xiongfei,et al.Rubbery polymer-inorganic nanocomposite membranes:Free volume characteristics on separation property[J].Industrial&Engineering Chemistry Research,2010,49(2-4):12444-12451.

[22] Li Ben,Liu Wanpeng,Wu Hong,et al.Desulfurization of model gasoline by bioinspired oleophilic nanocomposite membranes [J].Journal of Membrane Science,2012,415:278-287.

[23] Chen Jian,Li Jiding,Chen Jinxun,et al.Pervaporation separation of ethyl thioether/heptane mixtures by polyethylene glycol membranes[J].Separation and Purification Technology,2009,66(3):606-612.

[24] Chen Jian,Li Jiding,Qi Rongbin,et al.Pervaporation performance of crosslinked polydimethylsiloxane membranes for deep desulfurization of FCC gasoline I.Effect of different sulfur species[J].Journal of Membrane Science,2008,322:113-121.

[25] Yang Zhengjin,Zhang Weiyu,Li Jiding,et al.Polyphosphazene membrane for desulfurization:Selecting poly[bis(trifluoroethoxy)phosphazene]for pervaporative removal of thiophene [J].Separation and Purification Technology,2012,93:15-24.

[26] Yang Zhengjin,Wang Zhiqiang,Li Jiding,et al.Enhancing FCC gasoline desulfurization performance in a polyphosphazenepervaporative membrane[J].Separation and Purification Technology,2013,109:48-54.

[27] Yang Zhengjin,Wang Tao,Zhan Xia,et al.Poly[bis(p-methyl phenyl)phosphazene]pervaporative membranes for separating organosulfur compounds from n-heptane and its surface functionalization[J].Industrial and Engineering Chemistry Research,2013,52(38):13801-13809.

[28] Yang Zhengjin,Zhang Wei,Wang Tao,et al.Improved thiophene solution selectivity by Cu2+,Pb2+and Mn2+ions in pervaporative poly[bis(p-methyl phenyl)phosphazene]desulfurization membrane[J].Journal of Membrane Science,2014,454:463-469.

[29] Xia Zhan,Li J D,Huang J Q,et al.Enhanced pervaporation performance of multi-layer PDMS/PVDF composite membrane for ethanol recovery from aqueous solution[J].Applied Biochemistry And Biotechnology,2010,160(2):632-642.

[30] Han Xiaolong,Wang Lei,Li Jiding,et al.Tuning the hydrophobicity of ZSM-5 zeolites by surface silanization using alkyltrichlorosilane[J].Applied Surface Science,2011,257:9525-9531.

[31] Smitha B,Shaik.A pervaporation-based separation of methanol/ MTBE mixtures-a review[J].Separation and Purification Reviews,2005,34(1):1-33.

[32] Wang Luying,Li Jiding,Lin Yangzheng,et al.Separation of dimethyl carbonate/methanol mixtures by pervaporation with poly(acrylic acid)/poly(vinyl alcohol)blend membranes[J]. Journal of Membrane Science,2007,305:238-246.

[33] Wang Luying,Li Jiding,Lin Yangzheng,et al.Crosslinked poly(vinyl alcohol)membranes for separation of dimethyl carbonate/methanol mixtures by pervaporation[J].Chemical Engineering Journal,2009,146:71-78.

[34] Wang Lei,Han Xiaolong,Li Jiding,et al.Separation of azeotropic dimethyl carbonate/methanol mixtures by pervaporation:Sorption and diffusion behaviors in the pure and nano silica filled PDMS membranes[J].Separation Science and Technology,2011,46:1396-1405.

[35] Wang Lei,Han Xiaolong,Li Jiding,et al.Hydrophobic nanosilica/polydimethyl siloxane membrane for dimethylcarbonatemethanol separation via pervaporation[J].Chemical Engineering Journal,2011,171:1035-1044.

[36] Ye Hong,Li Jiding,Lin Yangzheng,et al.Preparation and pervaporation performances of PEA-based polyurethaneurea and polyurethaneimide membranes to benzene/cyclohexane mixture [J].Journal of Macromolecular Science,Part A,2008,45(7):563-571.

Pervaporation membrane separation technology and its application

Li Jiding,Yang Zheng,Jin Xiayang,Fang Manquan,Li Xiang,Zheng Dongju

(Membrane Technology&Engineering Research Center,Department of Chemical Engineering,Tsinghua University,Beijing 100084,China)

Membrane separation technology is contemporarily a high and new technology in chemical engineering.It has been consequently developed rapidly in recent 30 years due to the availability of solving many serious problems,such as energy,resources and environment. Membrane separation technology of pervaporation as a novel separation technology is typically energy-saving and cleaner-production technology.Compared to the conventional azeotropicdistillation and extractive distillation applied to azeotropic systems,pervaporation process could lead to an energy saving of 1/3~1/2 and decrease operating costs even no less than 50%.The industrial applications of the pervaporation dehydration over the world are introduced,and research progresses and industrial feasibilities of several pervaporation membranes are shown in this paper,which cover gasoline desulfurization membranes,methanol and ethanolpermselective membranes,dimerthyl carbonate/methanol and arene/alkane separation membranes.

pervaporation;membrane technology;separation;energy saving

TQ028

A

1009-1742(2014)12-0046-06

2014-09-16

国家自然科学基金项目(21176135);国家863计划项目(2012AA03A607);国家专项资金项目(2013EG111129)

李继定,1954年出生,男,安徽芜湖市人,教授,主要从事膜材料与膜过程研究;E-mail:lijiding@tsinghua.edu.cn