液压切割机进给速度控制的电液比例液压系统设计

2014-03-01尹继英王毅坚

尹继英,王 皓,王毅坚

(1.哈尔滨空调股份有限公司,黑龙江 哈尔滨150078;2.中国石油吉林石化公司 乙二醇厂,吉林 吉林132022;3.吉林化工学院机电学院,吉林吉林132022)

液压切割机径向进给速度是管道、钢板切割作业中一项重要的技术指标,通常在开始切割时进给速度控制在1.7~3 mm/min;切割管道中部时速度为3.4~5.1 mm/min;切割非金属材料时,速度可调节在8~12 mm/min;空载时,速度为60 mm/min.在各个切割段,都要精确的控制进给速度,如果进给速度过快,绳锯的张紧力逐渐增加,与工件之间的作用力也会加大,严重时会出现断绳的情况;如果进给速度过慢,将使得切割时间加长,切割效率低.本文将围绕进给速度控制的电液比例液压系统进行研究与设计.

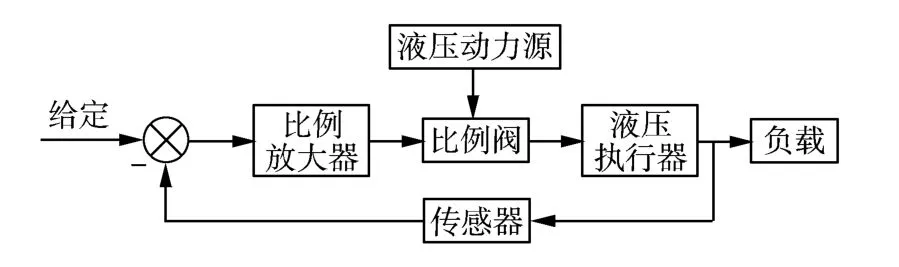

1 电液比例控制系统的组成

电液比例控制是指用输入电信号来调制液压参数,这是一种理想的液压系统与电子系统的结合.常用的回路有两种,一种是能实现正反向无级调速的开环比例调速系统,另一种是闭环调速系统.该系统采用闭环调速系统,系统由速度传感器、双通道比例放大器、比例阀、溢流阀以及限压阀组成,在开环控制系统上增加了速度反馈元件.这种系统通过负反馈控制,具有自动纠正偏差的能力,可获得相当高的控制精度,闭环调速系统块图如图1所示.

图1 闭环比例调速系统方框图

此电液比例控制闭环系统对液压马达的进给速度进行控制,原理如图2所示.

方其工作原理是比例电磁铁在控制输入信号的激励下,产生一个吸引力直接驱动阀心位移,并与作用在阀心上的弹簧力相平衡,利用阀心位移与弹簧力和电磁铁的吸引力与控制信号的线性关系,实现输出流量与输入信号成线性关系.

2 电液比例控制系统数学模型的建立

2.1 比例放大器的设计

经过数字控制器处理的电压数字信号,通过D/A转换器转换成模拟电压信号后,由比例放大器将其放大转变成电流信号并输到比例阀电磁铁上,其公式为:

式中:I(s)-比例放大器输出电流,A;U(s)-误差电压,V;Kp-比例放大器放大系数,A/V.

2.2 比例方向阀动态数学模型的建立

根据测试结果,工程上将比例方向阀视为一个二阶环节,传递函数为

式中:Q(s)-阀在稳态工作点附近流量,m3/s;Kq-电液比例阀在稳态工作点附近流量增益(控制阀输出流量与输入电流之比),m3/s·A;ωv-阀的等效无阻尼自振频率,rad/s;ξv-电液比例阀的等效阻尼系数,无量纲,取值范围为0.5~0.7;s-拉普拉斯算子.

采用类似于四通阀控液压缸的线性化分析方法,建立和分析其动态特性.在分析中做如下假设:

(1)不考虑管道动态及管道的动态特性;

(2)恒压油源供油,即仅油压恒定,并且令回油压力P0=0;

(3)当对称三位四通阀矩形窗口工作时,阀口处于紊流状态;

(4)油的温度和密度为常数;

(5)不考虑阀的非线性影响.

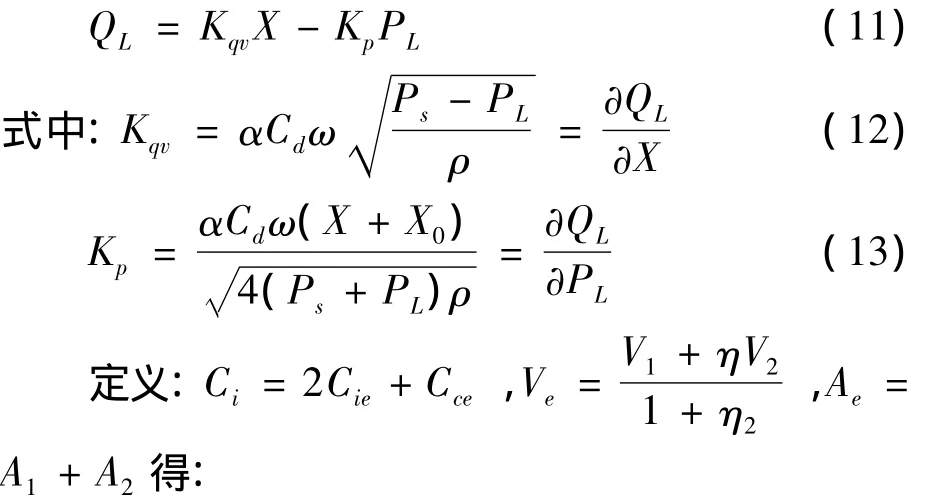

2.3 阀的流量方程

当阀作正向移动时,比例阀的流量方程为:

式中:Q1-比例阀进口流量,m3;Q2-比例阀出口流量,m3;xv-四通阀阀芯的位移,m;ω-窗口面积梯度,指单位控制位移量所对应的阀口面积,即阀口面积对阀芯位移量的偏导数.当节流口为圆柱面时,ω = πd,m;Cd-流量系数;ρ-液压油密度,kg/m3;ps-供油压力,MPa;p1-非对称液压缸无杆腔工作压力,MPa;p2——非对称液压缸有杆腔工作压力,MPa.

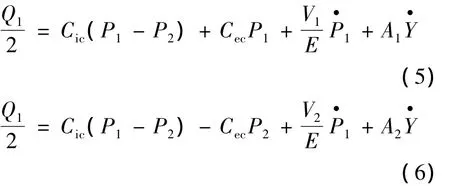

2.4 液压缸的流量方程

式中:Cic-内泄漏系数;Cec-外泄漏系数;V1-有杆腔容积,m3;V2-无杆腔容积,m3;E-流体体积弹性模数.

力平衡方程为:

式中:M-液压执行元件运动部分的总质量,kg;f-负载,N;Bρ-运动粘性摩擦系数,Ns/m;ks-弹性负载的刚度,N/m;E-流体体积弹性模数.

2.5 模型的简化

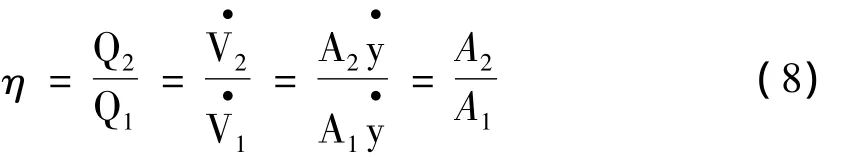

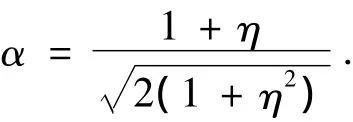

两腔的流量比η为:

式中:A1-是有杆腔活塞的面积,m2;A2-是无杆腔活塞的面积,m2.

由式(2)(3)可得

式中:X-阀芯位移,m;

在工作点附近对上式线性化得:

进行拉普拉斯变换得:

式中:kce=kp+Ci

工程上一般弹性负载很小,可以忽略,所以Ks=0.另外粘性摩擦力远小于系统得泄露量,更远小于系统得总流量,所以

式中:wh-液压系统得固有频率;ξh-液压系统阻尼比.

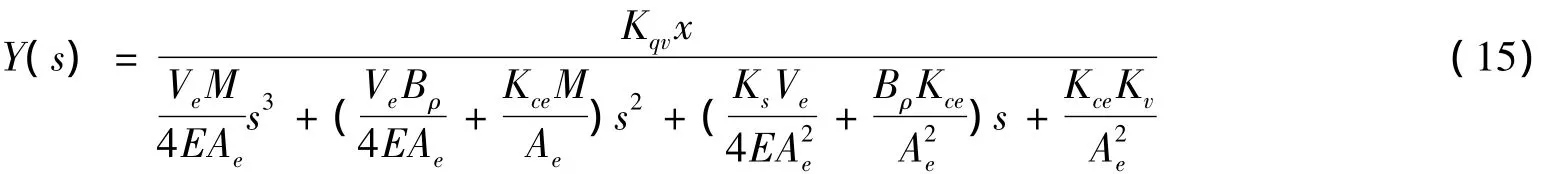

以指令信号作为输入,从阀芯的位移x到油缸活塞的位移Y,其传递函数为:

由以上可直接列出忽略弹性负载的位置控制系统的传递函数方框图,如图3所示.

图3 只有惯性负载的控制系统传递函数

由图3可以得到系统得开环传递函数为:

定义:Kc=KcKqKm,系统得开环传递函数为:

3 控制系统仿真及分析

3.1 控制系统仿真

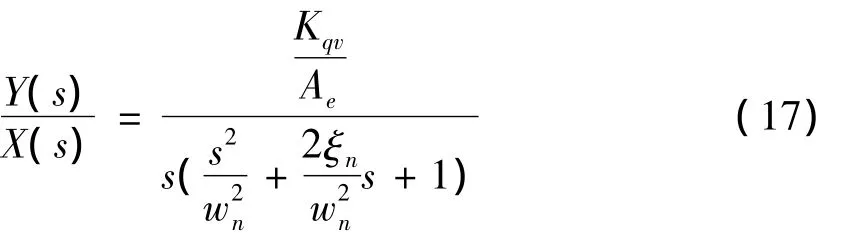

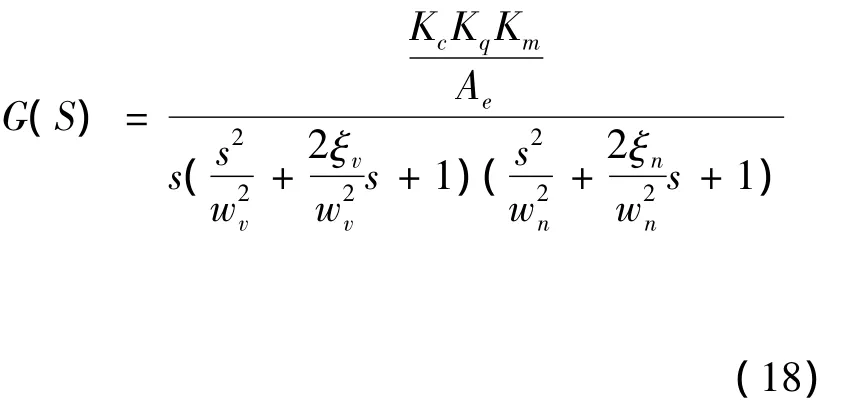

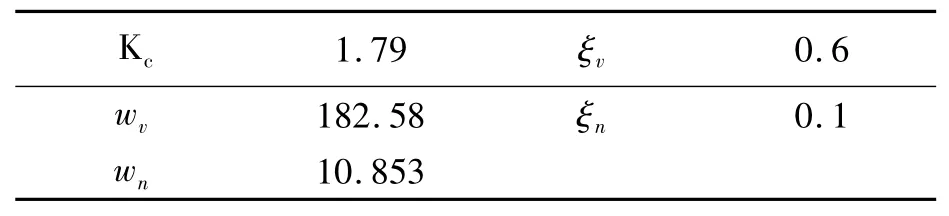

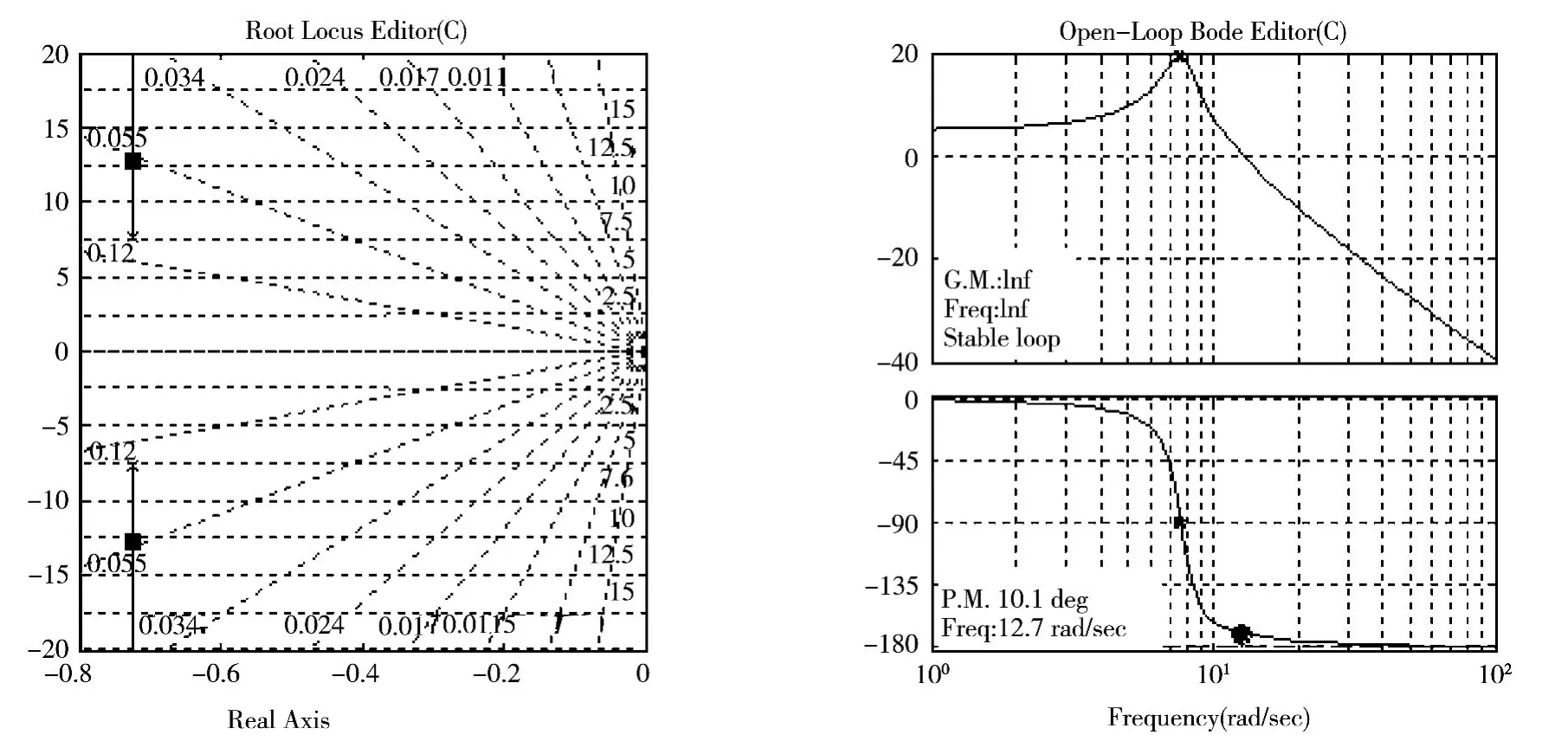

传递函数中各参数表见表1所示.经MATLAB仿真分析得到开环特性曲线,如图4所示.

表1 传递函数参数表

图4 开环特性曲线

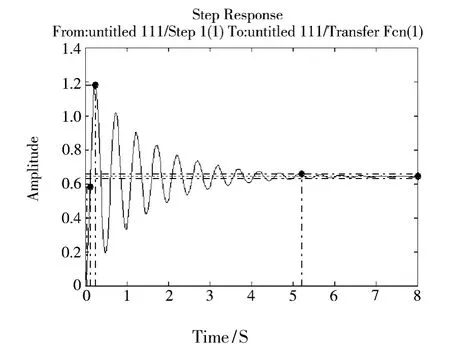

从图4可以看出系统是稳定的,对系统进行闭环阶跃仿真,如图5所示.可看出闭环响应曲线响应速度慢,跟踪性能差,需要用适当的校正方法和控制策略,可以改善系统的性能.

图5 闭环阶跃响应特性曲线

3.2 控制系统的PID校正

PID控制是控制工程中技术成熟、应用广泛的一种控制策略.PID控制参数整定方便,结构改变灵活,在众多工业过程控制中取得了满意的应用效果.在现代工业控制中,需要将连续的PID控制算法离散化,实现计算机数字PID的调节.

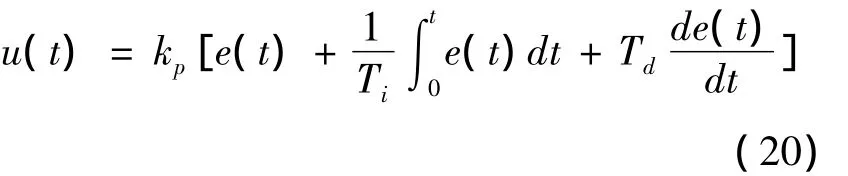

模拟系统中PID控制函数为:

式中:u(t)-控制器的输出;e(t)-控制器的输入;kp-比例系数;Ti-积分时间常数;Td-微分时间常数.

对各环节离散化处理,得

式中:k-采样序号,k=0,1,2,……;u(k)-第 k次采样时刻的计算机输出值;e(k)-第k次采样时刻输入的偏差值;e(k-1)-第(k-1)次采样时刻输入的偏差值;KI-积分系数,KI=KpT/TI;KD-微分系数,KD=KpTD/TI.

在电液比例位置控制系统中引入PID控制器,控制系统的基本组成框图如图6所示.

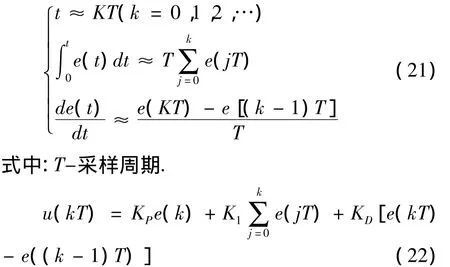

常规PID从本质上讲是一种纯线性控制方式,它以不变的模式来处理变化的系统响应过程.根据被控对象电液比例控制系统适当的整定PID的三个参数.经过一系列参数调整后系统单位阶跃响应曲线如图7所示,其中kp=250;ki=1 200;kd=2.5.

图7 PID调节后系统闭环阶跃响应曲线

由图7可看出,加入PID控制器后,系统稳定,闭环阶跃响应速度和响应稳态误差均满足要求.

4 结 论

本文根据液压切割机锯绳径向进给速度控制的工作特点,进行了电液比例控制液压系统的设计与分析.通过PID校正环节的引入与调节,确定了适当的比例、积分、微分参数,得到了比较满意的控制效果.仿真结果表明所设计的电液比例控制系统稳定,控制简单,能够满足工程的实际需要.现该系统已经应用在液压切割机切割管道的施工作业中,具有一定的工程应用意义.

[1] 王守城,段俊勇.液压元件及选用[J].北京:化学工业出版社,2007(4):427.

[2] 张明珠.基于PLC实现的电液比例控制系统线性化调节的方法[J].北京工业职业技术学院学报,2007(6):38-39.

[3] 张送.电液比例压力及速度控制系统分析研究[D].昆明:昆明理工大学,2004:34-42.

[4] 贺鹏.电液比例速度控制系统的设计及特性研究[D].昆明:昆明理工大学,2002:41-45.

[5] 许益民.电液比例控制系统分析与设计[J].北京:机械工业出版社,2005:227-228.

[6] 贾铭新,曹诚明.液压传动与控制[J].哈尔滨:哈尔滨工程大学出版社,1995:51-154.

[7] Takatoshi Nishimaki,Naohiro Yuhara,Yasuji Shibahata,etc.Two-degree-of-freedom hydraulic pressure controller design for direct yaw moment control system[J].JSAE Review.1999,20(4):517-522.

[8] 王岚,赵丹,隋立明.机电系统计算机控制[J].哈尔滨:哈尔滨工程大学,2006:73-80.