火箭发动机喷管伺服机构负载模拟系统设计与实验

2014-03-01张朋付永领郭彦青

张朋,付永领,郭彦青

(北京航空航天大学机械工程及自动化学院,北京100191)

0 引言

火箭飞行姿态的有效控制很大程度上取决于伺服机构系统的性能,而对伺服机构的地面半物理仿真是验证和测试其性能的有效途径。其中负载模拟系统是完成这种仿真的重要设备,要求能够准确模拟火箭发动机的负载特征,以有效检验伺服机构的动、静态特性。

火箭在飞行过程中,伺服机构推动发动机摆动所克服的负载主要包括惯性负载、弹性负载、摩擦负载以及常值负载[1-3]。目前,按照加载方式的不同,负载模拟器可分为机械式、电动式和电液式。机械式负载模拟器加载精度较高[4],但体积大,负载可调整性较差,而且对于大负载要求的情况较难实现。电动式负载模拟器结构简单,对小力矩信号跟踪能力强。电液式负载模拟器因具有功率大、体积小、频宽高、加载调整灵活等优点[5-6],而被广泛应用于实际工程中。针对火箭伺服机构的电液负载模拟器的设计国内还不多,文献[1,7]设计了一种综合负载模拟系统,用机械的方式来模拟摩擦负载、弹性负载和惯性负载,液压缸模拟常值负载,同时对所设计的负载模拟器动态特性和多余力消除进行了研究。但之前的研究对象要求的弹性力矩、摩擦力矩较小,随着大运载能力火箭的发展,对满足大弹性力矩的负载模拟器提出了设计要求。

据此,本文提出一种电液负载模拟系统,采用阀控伺服马达模拟弹性力矩,机械的方式模拟惯性负载、摩擦力矩以及伺服机构安装刚度。考虑到伺服机构实际负载的测量误差,以及负载模拟器在设计计算和加工制造过程中的误差,负载模拟器中的惯性负载、摩擦负载以及伺服机构安装刚度均具有可调节功能。

1 模拟对象

伺服机构用于推动火箭发动机喷管摆动,喷管铰接连接于安装座,并由一些具有弹性的元件支撑,原理如图1所示。一般情况下喷管有2 个摆动自由度,在相互垂直的2 个方向上,2 个伺服机构可以单独运动也可以同时运动,使喷管实现不同姿态的调整。伺服机构由伺服阀、液压作动筒以及液压源等组成[6]。作为喷管的姿态控制系统,其性能的优劣直接决定了火箭的运行状态,在地面对伺服机构综合性能的考察中,需要准确模拟其负载特征。

火箭发动机喷管的结构复杂,工作过程中各种因素的耦合,使喷管体现出一种复杂的动力学状态。目前还较难建立起完整的动力学模型[6]。在地面半物理仿真模拟的过程中考虑发动机喷管的主要物理特征忽略影响较小的非线性因素。

图1 矢量喷管工作图Fig.1 Operational principle of vector nozzle

2 负载模拟系统组成

根据图1分析,伺服机构工作需要克服火箭发动机喷管的结构惯性力、弹性元件在喷管摆动过程中产生的弹性力、摆动轴处的摩擦力以及火焰产生的常值力。考虑到常值力对系统的影响不大[8],图1中未标出。

由此,建立原理如图2所示的伺服机构地面负载模拟系统,主要包括惯量盘、马达伺服系统、摩擦力矩模拟系统、支撑弹簧板等。其中惯性负载、摩擦力矩负载、伺服机构安装刚度采用机械的方式模拟,弹性力矩负载采用阀控马达的方式加载。

2.1 惯性负载

惯性负载的模拟采用对称式质量圆盘实现。为了满足负载模拟器转动惯量微调的要求,可以在原质量圆盘的基础上对称增加质量块灵活调整,惯性负载可调范围为32.2 ±5 kg/m2. 惯性负载模拟结构原理,如图2所示。

2.2 摩擦力矩加载

摩擦力矩负载的模拟采用机械抱轴的方式实现。对称布置的两个非对称液压缸推动摩擦片,使其对转动主轴产生正压力,当主轴转动时,摩擦片与主轴之间产生干摩擦,反映在主轴上为摩擦力矩。调整液压缸进油口压力,改变摩擦片与主轴之间的正压力,可以实现摩擦力矩大小调节,摩擦力矩可调范围为200 ~800 N·m. 考虑摩擦力矩实时监测需求以及加载精度要求,引入扭矩传感器。摩擦力矩加载结构原理,如图2所示。

2.3 支撑刚度

图2 负载模拟系统图Fig.2 Schematic diagram of load simulation system

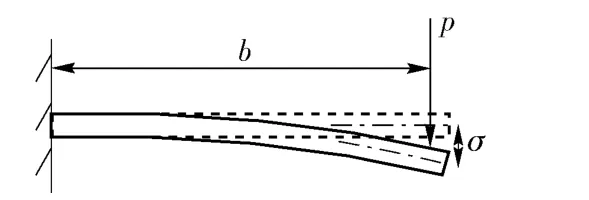

伺服机构安装刚度的模拟,采用悬臂弹簧板的方式实现。弹簧板一端由夹持机构固定,另外一段悬臂且伺服机构安装座固定于上表面,改变夹持机构夹持点的位置,即可实现弹簧板刚度的调节,支撑刚度可调范围为0.5 ~1×107N·m/rad. 简化原理图如图3所示。

图3 支撑刚度图Fig.3 Simplified schematic diagram of support stiffness

根据定义,产生单位位移所需要的力即为刚度,支撑刚度为

式中:p 为伺服机构安装座反力;σ 为支撑弹簧板右端挠度;E 为支撑弹簧板弹性模量;I 为支撑弹簧板截面的面积惯性矩;b 为伺服机构安装座到夹持点的距离。

3 系统数学模型建立

根据设计的负载模拟器结构,建立伺服机构在负载模拟器上工作的数学模型,包括加载系统数学模型、被试伺服机构系统数学模型、摩擦模型。

3.1 加载系统数学模型

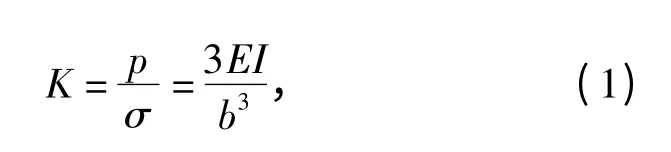

伺服阀的流量方程

式中:xv为伺服阀阀芯位移;QL为伺服阀输出流量;Kq为伺服阀流量增益系数;Kc为伺服阀流量压力系数;pL为系统工作压力。

摆动马达的连续流量方程

式中:Dm为摆动马达的理论排量;θT为摆动马达轴输出角度;Csl为摆动马达的总泄漏系数;Vt为摆动马达容腔总容积;Ey为液压油的弹性模量。

摆动马达的力矩平衡方程

式中:JT为摆动马达叶片轴的转动惯量;Bm为摆动马达轴粘性阻尼系数;kT为弹性力矩传感器刚度系数;θ0为惯量盘主轴角位移。

负载力平衡方程

式中:J 为惯量盘的转动惯量;B 为主轴粘性阻尼系数;kM为摩擦力矩传感器刚度系数;θM为摩擦轴角位移。

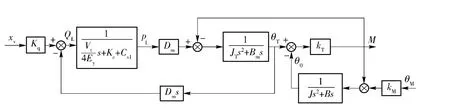

对(2)式~(5)式进行拉式变换,可得摆动马达加载系统传递函数框图如图4所示,图中M 为马达输出力矩,即模拟的弹性力矩。

图4 马达加载系统传递函数框图Fig.4 Transfer function block diagram of motor loading system

3.2 被试件伺服机构数学模型建立

伺服机构为对称液压缸,缸体力平衡方程

式中:At为活塞有效面积;mT为缸体的质量;C0为伺服机构液压阻尼系数;x 为缸体位移,图2中标示方向为正;xg为活塞杆位移,图2中标示方向为正。

伺服机构活塞杆力平衡方程

式中:m 为活塞杆的质量;F 为施加力。

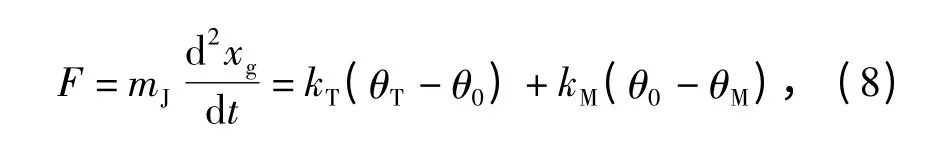

力平衡方程

式中:mJ为等效质量,mJ=J/L2,L 为伺服机构力臂。

伺服机构连续流量方程为

式中:Csl1为伺服机构的总泄漏系数;Vt1为伺服机构容腔总体积。

伺服阀的流量方程如(2)式所示。

对(6)式~(9)式进行拉式变换,同时联立(2)式,可得伺服机构系统传递函数框图如图5所示。

图5 伺服机构系统传递函数框图Fig.5 Transfer function block diagram of servo mechanism system

3.3 摩擦模型

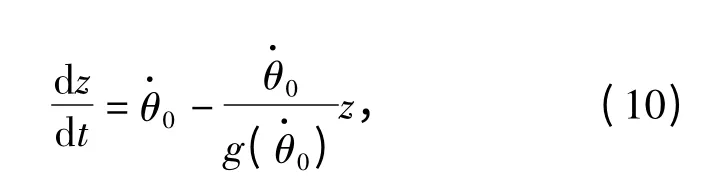

机械结构间的摩擦具有复杂、非线性和不确定性的特征,现在对于摩擦的研究已经提出的数学模型很多[8-9]。本文选择易于辨识的LuGre 摩擦模型,通过在负载台上实际测量得出不同速度下摩擦力矩的大小,进而根据遗传算法辨识出LuGre 模型各个参数。

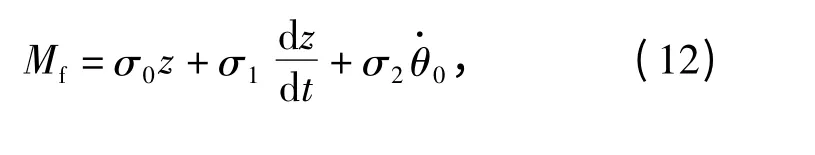

LuGre 摩擦模型是基于鬃毛理论提出的[10],即两相对运动的物体在微观上通过鬃毛相接触,鬃毛的平均变形用z 表示。

式中:σ0为鬃毛刚度系数;Mc为最大动摩擦力矩;Ms为最大静摩擦力矩;ω 为Stribeck 特征速度。

LuGre 模型的摩擦力矩表示为

式中:σ1为鬃毛阻尼系数;σ2为粘性摩擦系数。

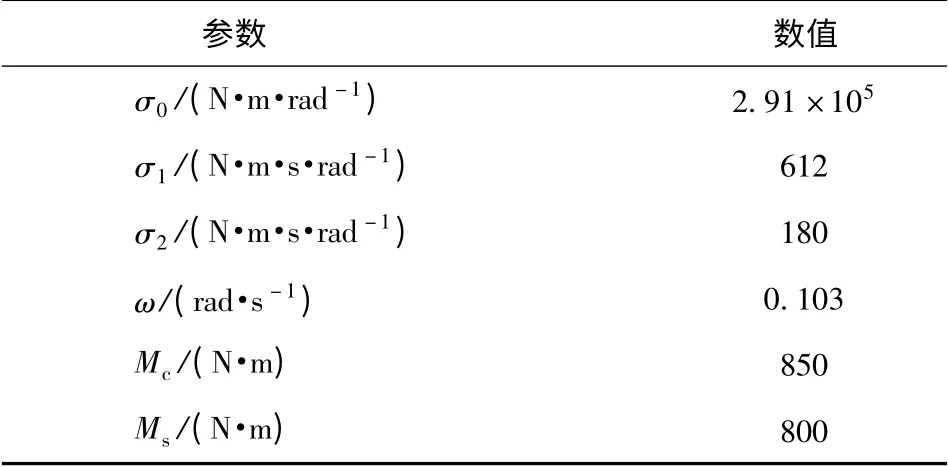

对本负载模拟系统测试结构摩擦力。伺服机构连接于负载模拟器并作正弦运动,同时摆动马达进出油口打开。根据伺服机构中的力传感器测量值,辨识LuGre 模型的6 个参数,辨识结果如表1所示。

表1 LuGre 模型辨识参数Tab.1 Identification parameters of LuGre model

由辨识出的参数,得摩擦模型曲线,如图6所示。

图6 摩擦模型辨识曲线Fig.6 Identification curves of friction model

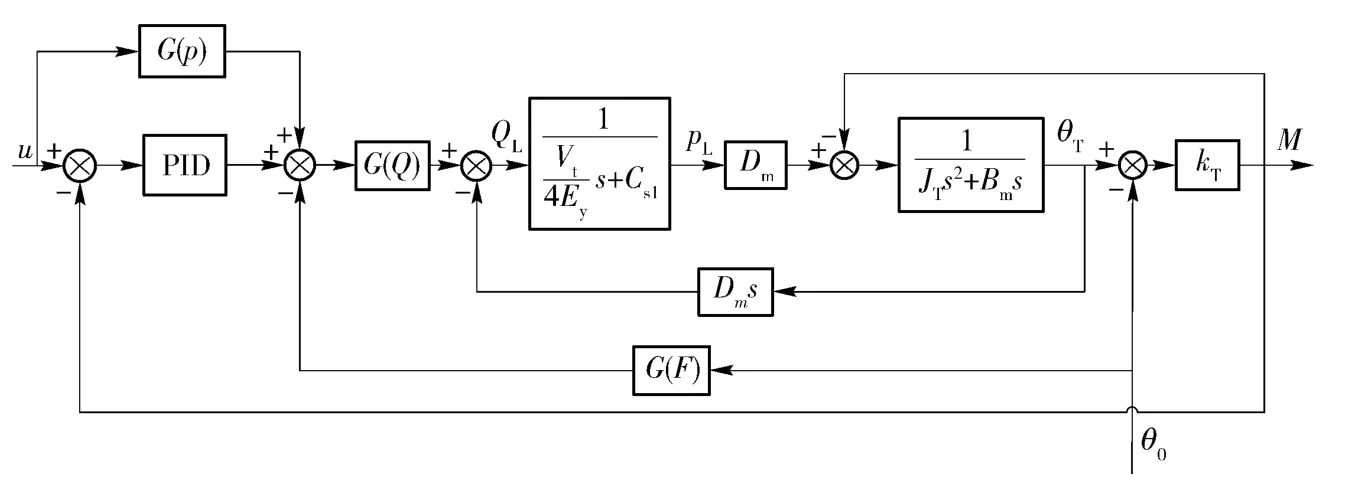

伺服马达用来模拟伺服机构工作过程中所受到的弹性力矩,加载系统属于被动式力系统,其控制信号由负载模拟器主轴转角乘以梯度系数Ks给定。根据图4和图5以及摩擦模型得到负载模拟系统整体系统框图,如图7所示。

4 控制策略

图7 负载模拟系统整体系统框图Fig.7 Global transfer function block diagram of load simulation system

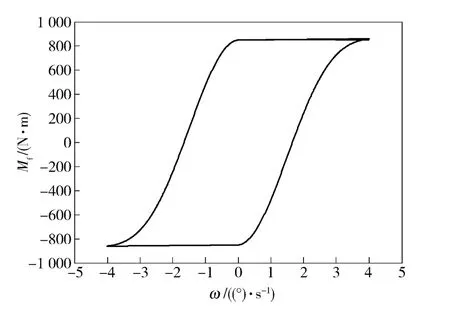

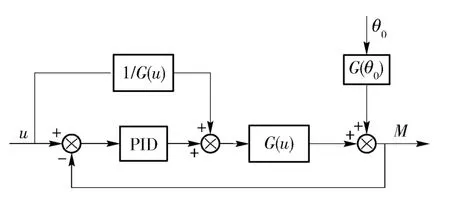

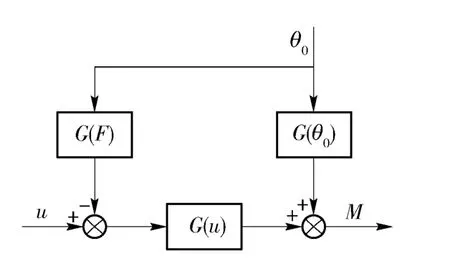

摆动马达加载控制系统的目标是跟踪伺服机构的运动同时进行精确的力加载。加载系统属于被动式力系统,因此引入力矩反馈。但是为了提高系统加载精度,引入前馈补偿的PID 控制,将能更好地提高系统的跟踪性能。当闭环系统为连续系统时,使前馈环节与闭环系统的传递函数乘积为1,从而实现系统输入完全复现输出[11],如图8所示。对于摆动马达力系统来说,伺服机构输出角速度是其干扰因素,该干扰会严重影响加载精度,根据结构不变性原理,引入速度前馈补偿,将能很好地消减多余力,如图9所示。

图8 力矩前馈原理框图Fig.8 Functional block diagram of torque feedforward

根据马达加载系统框图可得系统传递函数:

图9 速度前馈补偿原理框图Fig.9 Functional block diagram of speed feedforward compensation

式中:A(s)=kTDmKq;B(s)=

力矩前馈项为1/G(u),根据(13)式和(14)式可以推出前馈补偿传递函数为3 阶,考虑到工程上的应用,前馈补偿仅引入在静态时测得的输入信号与力矩对应关系曲线函数。

根据结构不变性原理[12],为消除伺服机构运动位移扰动影响。引入前馈环节G(F),其应满足G(F)=G(θ0)/G(u). 可以推出G(F)是一个4 阶传递函数,包括伺服机构运动加速度、速度以及位移等引起的扰动。在实际的工程中高阶环节较难实现,可观测量为位移量,但是如果仅仅引入位移量,当系统开始运动的最初时刻,系统运动换向的时刻以及当伺服机构运动状态为非匀速状态时,前馈将会失效。为了更好地实现系统加载跟踪,前馈引入速度与输入信号对应关系曲线函数项。

摆动马达力加载系统采用力反馈作为外环,引入力矩前馈PID 控制方案。对于伺服机构输出的干扰,根据结构不变性原理引入速度前馈补偿控制,系统框图如图10所示。

5 实验分析

对于设计的负载模拟系统以及控制算法进行了实验验证,系统参数如表2所示。

图10 马达加载系统控制原理图Fig.10 Control schematic diagram of motor loading system

表2 负载模拟系统参数Tab.2 Parameters of load simulation system

伺服机构作幅值为±32.3 mm 频率为1.5 Hz的正弦运动。在输入零力矩指令下,测得马达力矩值即为多余力。图11中分别为仅有力闭环PID 控制时的多余力和引入负载台主轴速度前馈补偿的测试曲线。通过曲线可以看出,引入速度补偿对于多余力的消除效果明显,多余力减小约90%.

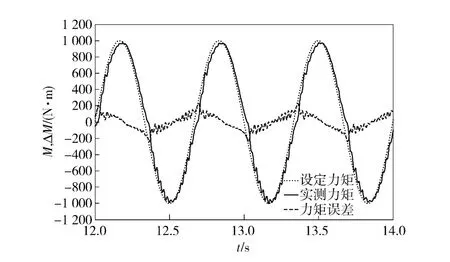

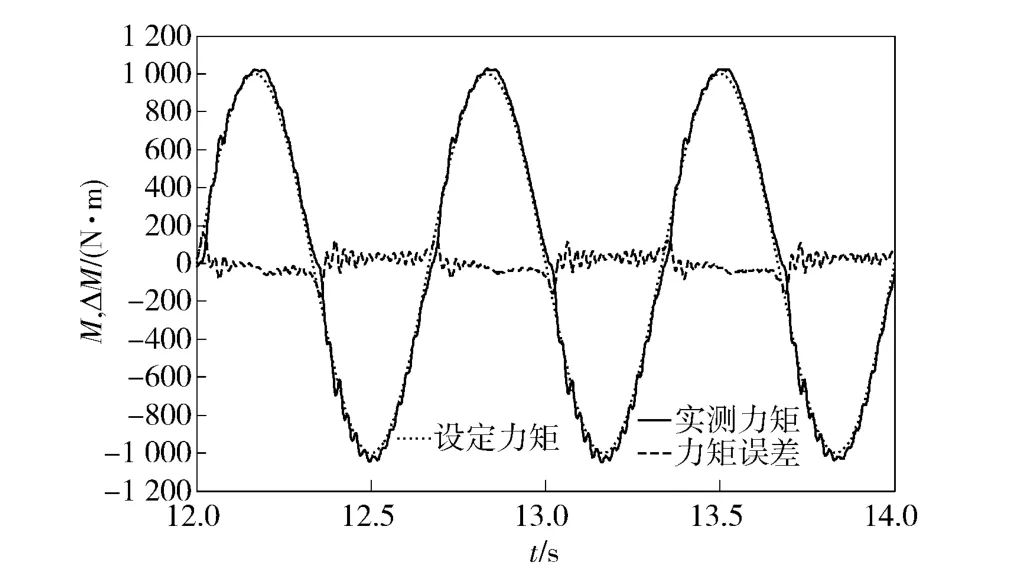

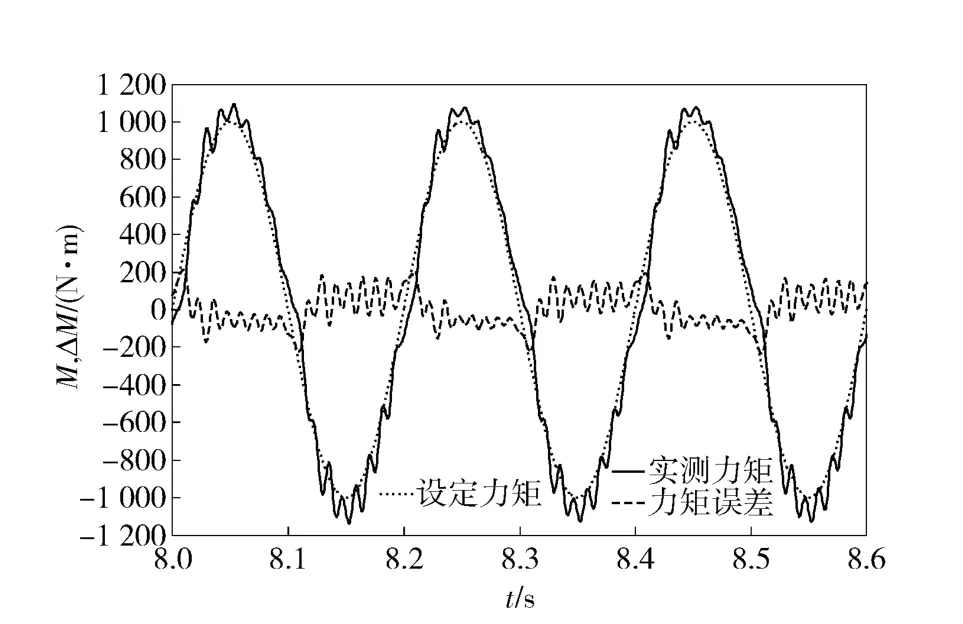

弹性力矩M 加载在仅有力闭环PID 控制与引入力矩前馈和速度补偿进行测试。摆动马达加载梯度为200 N·m/(°),最大工作角度±5°,在做力矩加载测试时被试伺服机构做正弦运动,加载频率1.5 Hz,测试曲线如图12和图13所示,图12为只有力闭环PID 控制,可以看出力矩误差为180 N·m,相位滞后8°,力矩误差保持正弦变化。图13为引入速度补偿和力矩前馈控制测试曲线,加载条件和

图11 引入速度前馈多余力测试曲线Fig.11 Test curves of redundant force after the introduction of speed feedforward

图12 仅有力闭环时1 000 N·m 和1.5 Hz 力矩加载测试曲线Fig.12 Test curves of 1 000 N·m,1.5 Hz torque loading in only a force loop

图13 引入力矩前馈补偿后1 000 N·m 和1.5 Hz 力矩加载测试曲线Fig.13 Test curves of 1 000 N·m,1.5 Hz torque loading after the introduction of torque feedforward

图12相同,可以看出力矩误差为80 N·m,相位滞后6°,相比于图12,力矩误差减小55.5%,相位滞后也有所改善。图14为引入速度前馈和力矩前馈控制后,5 Hz 频率下的力矩测试曲线,由曲线可知,随着频率的提高,力矩误差增大,最大误差峰值为189 N·m,但是总的来看力矩误差变化较平稳。考虑到测试过程中摆动马达输出端固定件安装刚度的影响,力矩测试曲线出现了波动现象。力矩加载控制引入前馈补偿控制,可以提高力矩加载精度,保证了力矩模拟的准确度。

摩擦力矩Mf测试曲线如图15所示,设定摩擦力矩大小为300 N·m,由图中曲线可知,正行程时摩擦力矩加载误差约为±12.5 N·m,反行程时摩擦力矩加载误差约为±15 N·m. 由于摩擦力矩传感器和主轴之间的安装间隙,摩擦换向时出现小幅度的空程现象。

图14 引入力矩前馈补偿后1 000 N·m 和5 Hz 力矩加载测试曲线Fig.14 Test curves of 1 000 N·m,5 Hz torque loading after the introduction of torque feedforward

图15 摩擦力矩测试曲线Fig.15 Test cure of friction torque

6 结论

1)提出了一种模拟大弹性力矩要求的电液负载模拟系统。可以模拟伺服机构工作对象的惯性负载、摩擦负载、弹性负载以及伺服机构安装刚度。为了保证负载模拟的准确性,对惯性负载、摩擦负载和安装刚度的实现结构,做了可调节设计。

2)对被试伺服机构以及摆动马达加载系统分别建立了数学模型。在摆动马达加载系统控制时,引入力矩前馈和速度补偿,结果表明,速度前馈对加载多余力的消除效果明显,力矩前馈控制提高了力的加载精度,同时提高了系统响应速度。

3)实验表明,所设计负载模拟系统满足火箭伺服机构地面负载模拟的要求。

References)

[1] 延皓,李长春,陈策. 伺服机构综合负载模拟试验系统[J].兵工学报,2012,33(5):588 -593.YAN Hao,LI Chang-chun,CHEN Ce. Comprehensive load simulation system of servo mechanism[J]. Acta Armamentarii,2012,33(5):588 -593. (in Chinese)

[2] 张洁,孙凝生. 运载火箭伺服机构负载模拟与空载特性间的转换传递函数[J]. 航天测控,2002,18(2):12 -16.ZHANG Jie,SUN Ning-sheng. The transfer function between servo sector load of launch vehicle load and no-load characteristics[J].Aerospace Control,2002,18(2):12 -16. (in Chinese)

[3] 郝经佳,赵克定,许宏光. 刚度、惯量负载对电液负载仿真台性能影响的研究[J]. 中国机械工程,2002,13(6):458 -460.HAO Jing-jia,ZHAO Ke-ding,XU Hong-guang. Study on the influence of rigidity and inertia in electro-hydraulic load simulator[J]. China Mechanical Engineering,2002,13(6):458 -460.(in Chinese)

[4] 张朋,付永领,郭彦青. 伺服机构负载模拟系统设计与实验研究[J]. 液压与气动,2013(12):34 -37.ZHANG Peng,FU Yong-ling,GUO Yan-qing. Design and experimental investigation of load simulation of servo mechanism[J]. Chinese Hydraulics & Pneumatics,2013(12):34-37. (in Chinese)

[5] 华清. 电液负载模拟器关键技术的研究[D]. 北京:北京航空航天大学,2001.HUA Qing. Study on the key technology of electro-hydraulic load simulator[D]. Beijing:Beihang University,2001. (in Chinese)

[6] 朱晓敏,延皓,孙萌. 多自由度伺服机构负载模拟系统建模与实验研究[J]. 兵工学报,2011,32(5):602 -606.ZHU Xiao-min,YAN Hao,SUN Meng. Modeling and experimental investigation of load simulator of multiple DOF servo mechanism[J].Acta Armamentarii,2011,32(5):602-606. (in Chinese)

[7] 孙萌,李长春,延皓,等. 多自由度伺服机构负载模拟系统动态特性研究[J]. 兵工学报,2013,34(3):378 -384.SUN Meng,LI Chang-chun,YAN Hao,et al. Study on dynamic performance of multiple-DOF servo mechanism's load simulator system[J]. Acta Armamentarii,2013,34(3):378 -384. (in Chinese)

[8] Shang Yaoxing,Jao Zongxia,Wang Xiaodong,et al. Study on friction torque loading with an electro-hydraulic load simulator[J].Chinese Journal of Aeronautics,2009,22(6):691 -699.

[9] 姚建勇,焦宗夏. 改进型LuGre 模型的负载模拟器摩擦补偿[J],北京航空航天大学学报,2010,36(7):812 -815.YAO Jian-yong,JIAO Zong-xia. Friction compensation for hydraulic load simulator based on improved LuGre friction model[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(7):812 -815. (in Chinese)

[10] 刘丽兰,刘宏昭,吴子英,等. 机械系统中模型的研究进展[J],力学进展,2008,38(2):201 -213.LIU Li-lan,LIU Hong-zhao,WU Zi-ying,et al. An overview of friction models in mechanical[J]. Advances in Mechanics,2008,38(2):201 -213. (in Chinese)

[11] 刘金琨. 先进PID 控制MATLAB 仿真[M]. 北京:电子工业出版社,2013:56 -58.LIU Jin-kun. MATLAB simulation of advanced PID control[M]. Beijing:Publishing House of Electronics Industry,2013:56 -58. (in Chinese)

[12] 刘长年. 液压伺服系统的分析与设计[M]. 北京:科学出版社,1985.LIU Chang-nian. Analysis and design of the hydraulic servo system[M]. Beijing:Science Press,1985. (in Chinese)