钨粉表面化学镀镍工艺研究

2014-03-01张鸿雁王迎春刘金旭赵紫盈郭文启李树奎

张鸿雁,王迎春,刘金旭,赵紫盈,郭文启,李树奎

(北京理工大学 材料学院,北京100081)

0 引言

W-Cu 合金是由高强度、高硬度的W 和具有良好变形能力的Cu 组成的互不相溶的两相伪合金[1]。W-Cu 合金材料既具有W 的高强度、高硬度、低膨胀系数等特点,同时又具有Cu 的高导电、导热性能及良好的塑性,因此广泛应用于航空航天、电火花加工和电子封装材料等领域[2-3]。随着科学技术的发展,W-Cu 合金作为战斗部用材料也展现出良好的应用潜力,但是同时对W-Cu 合金的力学性能提出了更高的要求。W-Cu 合金其破坏方式[4-5]包括W-W 界面开裂、W-Cu 界面开裂、W 颗粒解理断裂以及粘结相的撕裂,其中由于W-Cu 合金中W-W界面结合强度弱,W 相与Cu 相之间没有冶金结合,结合强度也很弱,所以在承受载荷时尤其是拉伸载荷时W-W 界面和W-Cu 界面容易开裂,导致W-Cu合金抗拉强度极差。因此,为了提高W-Cu 合金的抗拉强度,首先要抑制W-W 界面的形成,同时要实现W-Cu 之间的冶金结合,从而提高W-Cu 界面结合强度。由于Ni 与Cu 完全互溶可以形成无限固溶体,与W 可以部分互溶形成有限固溶体[6],因此可以通过W 颗粒表层包覆Ni 层后再与Cu 粉混合,然后压制、烧结制备W-Cu 系合金。通过Ni 的界面桥梁作用,使得W/Ni/Cu 之间产生冶金结合,提高界面强度,由此达到提高W-Cu 合金力学性能的目的。

材料表面改性的方法有多种,例如气相沉积法、溶胶-凝胶法、电镀法和化学镀法等[7-8]。化学镀是靠基体表面的自催化活性中心引发金属沉积的工艺方法,因此具有镀层晶粒细小、孔隙率低的优点,并且镀层与基体的结合力一般优于电镀中镀层与基体的结合力[9]。文献[10]中,对块体材料表面化学镀工艺研究较多,然而因为粉体相比于块体比表面积大,在溶液中易于团聚,而且大量粉末的存在容易引起镀液的分解,因此粉体表面的化学镀工艺更加困难。对粉体表面化学镀工艺研究主要集中在无机非粉体表面化学镀工艺研究[11-13],通过镀层来改善无机非粉体与金属的界面结合,如在Cr3C2[12]、WC[13]粉体表面化学镀Ni 的研究已经取得一定成果,而针对W 粉表面化学镀Ni 的研究的报道甚少。目前,化学镀Ni 的研究主要集中在镀液组成和施镀工艺上,如主盐浓度、还原剂浓度、单一络合剂浓度、温度和pH 值对镀液稳定性及镀速的影响[14],研究发现主盐、还原剂浓度在一定范围内镀速较高并且镀液稳定[15],可以选用的络合剂种类较多,不同络合剂对镀层的影响不同[16],碱性化学镀Ni 的pH 值在9 ~10 之间[15],施镀温度范围为40 ~70 ℃[17]. 但是,对于W 粉粒度以及多种络合剂配合使用对镀Ni的影响方面研究少见报道,因此本文在两种不同粒度的W 粉表面进行化学镀Ni 研究,并且研究了多种络合剂配合使用对镀层形貌及镀速的影响,同时通过改变装载量控制W-Ni 复合粉末中Ni 含量,最后将Ni 包覆W 粉与Cu 粉混合,通过放电等离子烧结(SPS)方法制备了67W-25Cu-8Ni 合金,并且对67W-25Cu-8Ni 合金界面进行了分析。

1 实验方法

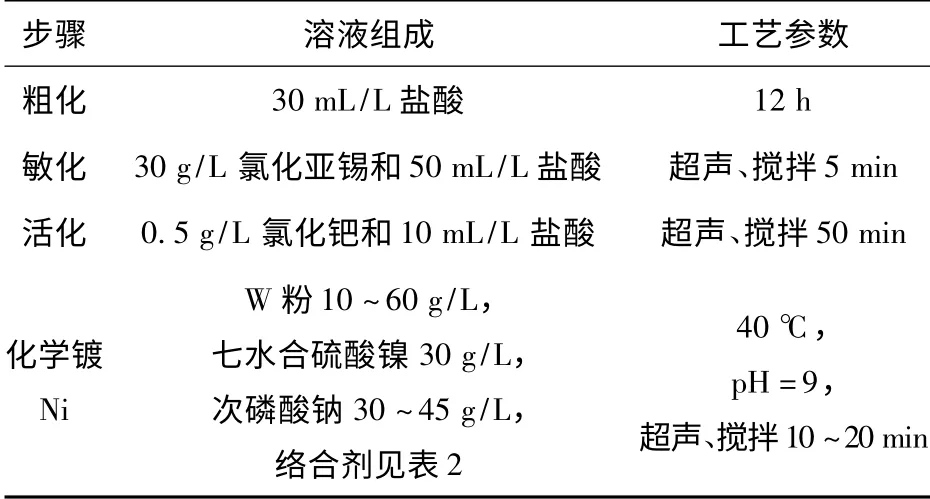

本文共采用了两种粒径分布的W 粉,分别为30 ~40 μm 粗W 粉和4 ~6 μm 细W 粉。W 粉表面化学镀过程为粗化→敏化→活化→超声化学镀Ni→水洗→真空干燥。W 粉表面化学镀具体实验过程及工艺参数见表1. 为研究不同络合剂配合使用对W 粉表面化学镀Ni 的影响,选用了如表2所示的5 种复合络合剂分别进行化学镀Ni 实验。

表1 化学镀Ni 实验过程与实验条件Tab.1 Electroless nickel plating bath and process parameters

表2 络合剂的种类及浓度Tab.2 Kinds and concentrations of complexing agents g/L

利用化学镀制备的Ni 包覆细W 粉的复合粉末与一定比例Cu 粉混合,经过SPS 后得到67W-25Cu-8Ni 合金,其中SPS 的工艺参数为升温速率50 ℃/min,烧结温度850 ℃,保温时间10 min,压力50 MPa.为考察W 粉表面Ni 镀层的作用,对相同比例的化学镀法制备的Cu 包W 复合粉末原料,采用同样的SPS 工艺烧结制备了W-Cu 合金,测定两种合金的致密度,并进行比较。

化学镀后W-Ni 复合粉末中Ni 含量用络合滴定法测定[18],化学镀后W-Ni 复合粉末的总质量m 用电子天平测量,根据Ni 的含量及复合粉末总质量得出化学镀Ni 过程中Ni 的增加量Δm,记录化学镀所用时间t,则Δm/t 为镀速。其中络合滴定法测得Ni质量百分比的计算公式为

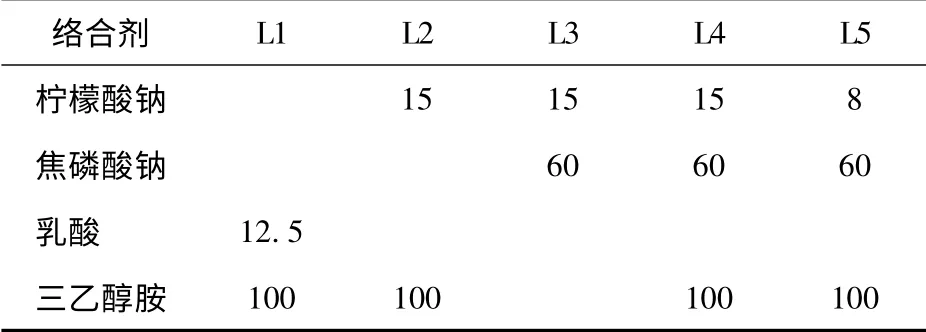

式中:C 为乙二胺四乙酸(EDTA)标准液的浓度(0.01 mol/L);V 为滴定Ni 所消耗的EDTA 标准液的体积(mL);ms为所称取的Ni 包覆W 复合粉的质量(0.1 g);58.71 为Ni 的摩尔质量(g/mol).

利用日本JEOL 公司JSM-5600LV 和日立S-4800 冷场发射型扫描电镜(SEM)对Ni 镀层形貌及67W-25Cu-8Ni 合金进行观察;利用SEM 上配有的X 射线能谱仪(EDS)进行界面成分分析;利用德国Bruker AXS 公司的D8 advance X 射线衍射仪(XRD)对67W-25Cu-8Ni 合金进行XRD 物相分析。

2 结果与讨论

2.1 W 粉粒径对镀层形貌的影响

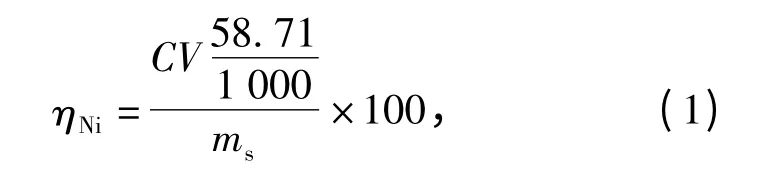

图1为以两种不同粒径的W 粉为基体分别在还原剂浓度为30 g/L 和45 g/L 条件下进行化学镀后,得到的Ni 包覆W 复合粉末的剖面图。为了便于镀层剖面形貌的观察和测量,实验中两种粒径的W 粉均采用较小W 粉装载量10 g/L. 测量结果表明,粗W 粉表面Ni 包覆层厚度为2 ~3 μm,而细W粉表面Ni 包覆层的厚度为0.5 ~1 μm,对比图1(a)、图1(b)和图1(c)、图1(d)发现,细粉表面镀层包覆更加紧密。这是由于在化学镀工艺参数相同的条件下,细W 粉的总表面积大于粗W 粉的总表面积,经过活化之后具有更多的钯催化中心,即在化学镀中细W 粉的总镀覆面积较大,因此细W 粉的镀层较薄,粗W 粉镀层较厚。同时,由于细钨粉的表面能更大,吸附能力更强,因此细粉表面镀层包覆更加紧密。

图1 化学镀后W-Ni 复合粉末剖面形貌Fig.1 Cross-section of Ni coated-W after electroless plating

从图1(a)、图1(c)还可以看出,在W 粉装载量为10 g/L 时,还原剂浓度分别为30 g/L 和45 g/L 的镀液中,粗W 粉镀Ni 复合粉末中均混有较多的纯Ni 粉末颗粒,并且还原剂浓度增大时Ni 粉末颗粒增多,而细W 粉镀Ni 复合粉末中纯Ni 粉末颗粒极少。化学镀过程中Ni 离子首先被还原成Ni 原子,然后Ni 原子在固液界面形成原子团簇[19],原子团簇脱离固液界面向W 粉表面高能量区域沉积。由于粉末越细,表面能越大,因此粗粉对Ni 原子团簇的吸引作用小于细粉对Ni 原子团簇的吸引,因而,在粗粉悬浮液中Ni 原子团簇容易脱离到镀液中成为新的活化中心,最终形成较多游离的Ni 颗粒。随着还原剂含量增大,镀速增加,H2大量排出,Ni 原子团簇容易脱落,更容易生成游离的Ni 颗粒。

由此可以看出,在相同装载量的W 粉表面化学镀Ni 时,以细W 粉为基体的镀液中,Ni 原子团簇更容易沉积在W 粉表面,形成较薄而且结合紧密的镀层。

2.2 络合剂组成对镀层形貌及镀速的影响

络合剂作为化学镀液中的主要添加剂,在镀液中起到重要的影响,对于碱性化学镀Ni,pH 值较高,为避免沉淀析出,需要使用大量络合能力较强的络合剂,如柠檬酸盐、焦磷酸盐以及三乙醇胺[16]。与Ni2+生成稳定常数大的络合物(柠檬酸钠、焦磷酸钠)有利于镀层沿平行于基体的二维方向生长,获得平整的镀层;与Ni 生成为稳定常数小的络合剂(乳酸)有利于镀层沿平行于和垂直于基体的三维方向生长,易得到包状突起的Ni 镀层;强络合剂三乙醇胺具有很好的稳定镀液的作用。文献[20]表明块体表面化学镀Ni 时复合络合剂镀液的性能比添加单一络合剂的性能要好,因此本文为了研究复合络合剂对W 粉表面化学镀Ni 的镀层质量和镀速的影响,在W 粉装载量为20 g/L 情况下,按照表2所述络合剂使用方案进行实验。表3描述了各组络合剂对镀层质量的综合影响。

表3 络合剂对镀层质量的影响(W 粉装载量20 g/L)Tab.3 The effect of complexing agent on Ni coating(20 g/L W powders)

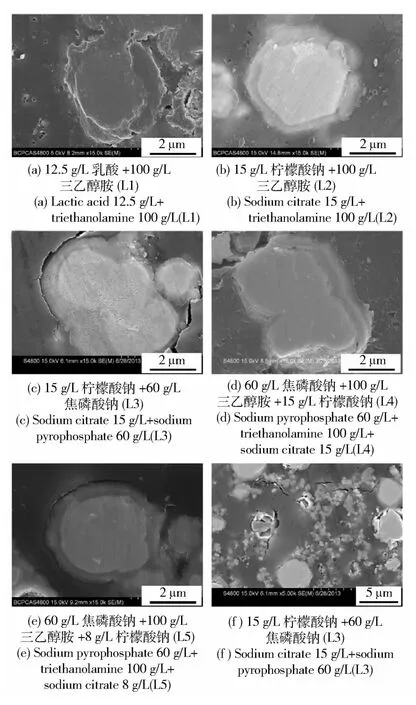

图2为化学镀后的粉末剖面图,如图2(a)所示,乳酸与三乙醇胺(L1)配合使用时,镀层厚度不均匀且镀层上有包状突起,甚至会出现包覆不完整现象,没有游离的金属Ni 产生。文献[21]中得到类似现象,以乳酸为络合剂的镀液中,镀层形貌相比于以柠檬酸钠为络合剂时镀层表面粗糙,这与乳酸对镀层的生长方向的影响一致。当柠檬酸钠与三乙醇胺(L2)配合使用时,如图2(b)所示,镀层厚度均匀,包覆层完整,包覆层光滑度有所提高,无游离的金属Ni 产生。当柠檬酸钠与焦磷酸钠(L3)作为络合剂配合使用时,镀层包覆完整,但是厚度不均匀,镀层疏松(如图2(c)所示),并且镀液中产生大量游离的金属Ni(如图2(f)所示)。这可能是因为L3中不存在三乙醇胺,而三乙醇胺作为强络合剂,使用时会与Ni 离子络合,并且三乙醇胺还可以作为缓冲剂调节pH 值,使镀速较为稳定,防止因为镀速过快引起游离的Ni 颗粒产生,因此三乙醇胺可以作为化学镀Ni 一种较好的络合剂组分。柠檬酸钠、焦磷酸钠和三乙醇胺(L4)3 种强络合剂配合使用,镀层变得不完整、疏松且包覆层厚度不均匀(如图2(d)所示),但是当3 种络合剂配合使用,柠檬酸钠的用量减少到8 g/L(L5)时,镀层完整,镀层厚度均匀,镀层表面光滑(如图2(e)所示),复合络合剂浓度对镀层及镀液的影响规律仍然需要进一步探讨。

图2 不同络合剂条件下化学镀W-Ni 复合粉末剖面形貌Fig.2 Cross-sections of Ni coated-W powders after plating with different complexing agents

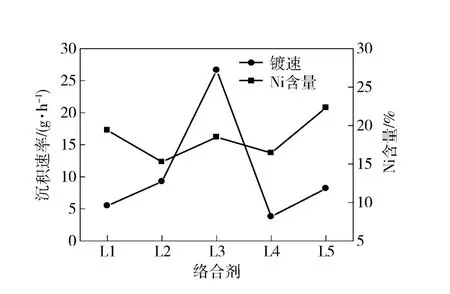

图3 不同络合剂对W 粉化学镀Ni 镀速及镀层中Ni 含量的影响Fig.3 Ni deposition rate and Ni content of W/Ni powder as function of different complexing agents

图3为不同复合络合剂对镀速及W-Ni 复合粉末Ni 含量的影响曲线,由图3可以看出乳酸与三乙醇胺(L1)配合使用时,化学镀速一般,W-Ni 复合粉末中Ni 含量一般,Ni 的利用率不高;柠檬酸钠与三乙醇胺(L2)配合使用时,化学镀速一般,W-Ni 复合粉末中Ni 含量最低;柠檬酸钠与焦磷酸钠(L3)配合使用时,化学镀速最快,Ni 含量一般,Ni 的利用率不高;柠檬酸钠、焦磷酸钠和三乙醇胺(L4)3 种强络合剂配合使用时,化学镀速大幅度降低,WNi 复合粉末中Ni 含量较低,Ni 的利用率低;当3 种络合剂配合使用,柠檬酸钠的用量减少到8 g/L(L5)时,化学镀速一般,W-Ni 复合粉末中Ni 含量最高,Ni 的利用率高。

综上分析,W 粉表面化学镀Ni 的络合剂优选60 g/L 焦磷酸钠、100 g/L 三乙醇胺和8 g/L 柠檬酸钠3 种络合剂配合。

2.3 W 粉装载量对W-Ni 复合粉末中Ni 含量的影响

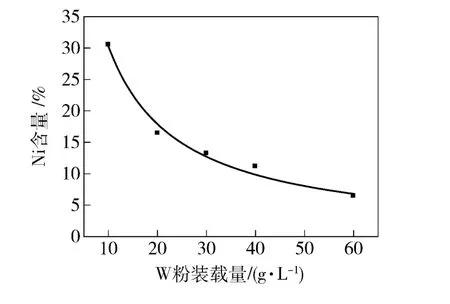

为了在一定范围内控制W 粉表面Ni 的含量,制备出不同Ni 含量的Ni 包覆W 复合粉末,本文研究了装载量对化学镀镀Ni 所得到的W-Ni 复合粉末中Ni 含量的影响[22]。

图4为不同装载量下W-Ni 复合粉末中Ni 含量的变化规律。在七水硫酸镍30 g/L、次磷酸钠45 g/L、络合剂为60 g/L 焦磷酸钠+ 100 g/L 三乙醇胺+15 g/L 柠檬酸钠、温度40 ℃、pH =9 和超声搅拌的条件下,随着装载量的增大,Ni 含量降低,下降幅度随着装载量的增大而减缓。在上述镀液的条件下,Ni 含量可以控制在6.46% ~30.53%.

图4 Ni 含量与装载量的关系曲线Fig.4 Ni content vs. W powder loading

为了得到Ni 含量(y)和装载量(x)之间的关系,对图4中实验数据进行拟合,得到镀后W/Ni 复合粉末中Ni 含量(y)和装载量(x)之间的关系为

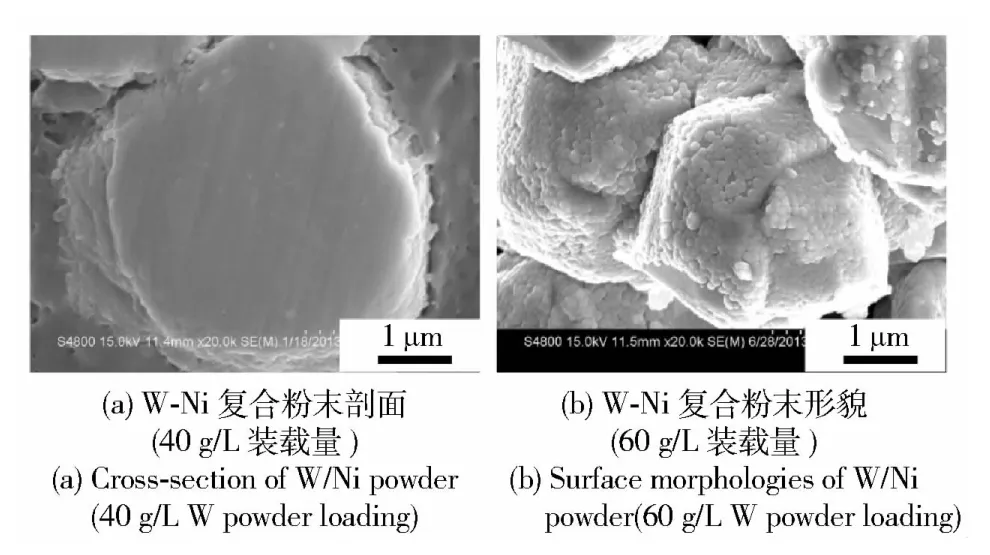

如图5(a)所示在40 g/L 装载量下W 颗粒表面有一层薄薄的Ni,Ni 镀层厚度为400 nm,包覆完整,如图5(b)所示在60 g/L 装载量下化学镀Ni 后,W颗粒表面有一层薄薄的Ni,Ni 镀层厚度为200 nm,包覆仍然基本完整。若继续增大装载量,Ni 含量会继续降低但是镀层将不能将W 颗粒完整包覆。

图5 W-Ni 复合粉末镀层形貌Fig.5 Morphologies of W-Ni composite powder coating

2.4 W 粉镀Ni 对W-Cu 系合金界面的影响

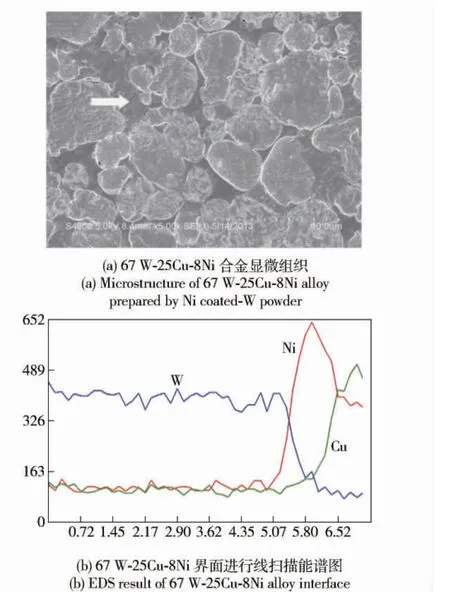

图6 以Ni 包覆W 复合粉末为原料制备的67W-25Cu-8Ni 合金显微组织及其界面线扫描能谱图Fig.6 Microstructure of 67W-25Cu-8Ni alloy prepared by Ni coated-W powder and EDS of 67W-25Cu-8Ni alloy interface

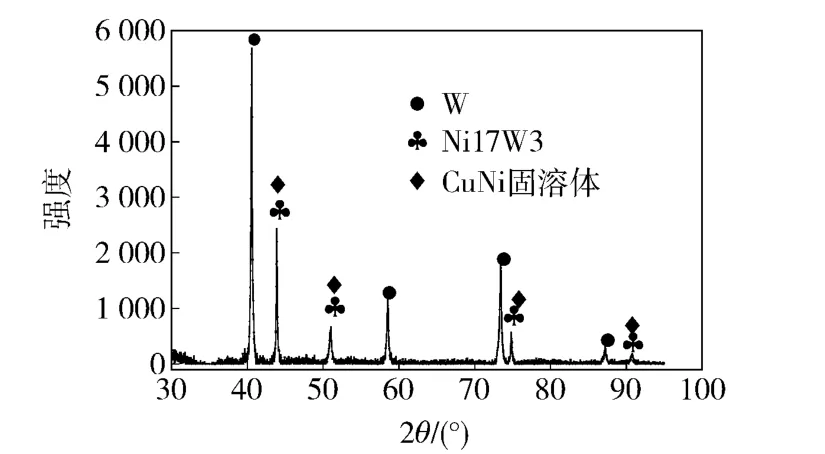

以40 g/L 装载量下化学镀后所得的W-Ni 复合粉末为原料(如图5(a)所示),将其与Cu 粉均匀混合后,采用SPS 制备得到了W-Cu-Ni 合金,图6(a)为67W-25Cu-8Ni 合金烧结后的组织形貌,图6(b)为图6(a)箭头所处位置67W-25Cu-8Ni 界面线扫描能谱图。由图6可以看出67W-25Cu-8Ni 各元素在界面上的分布,在靠近界面处W 元素降低时,Ni 元素含量急剧上升,Cu 元素有所增加,远离界面处Cu元素含量上升,Ni 元素含量降低。图7为以Ni 包覆W 粉为原料制得的67W-25Cu-8Ni 合金的XRD图谱,由图7可以看出以Ni 包覆W 粉为原料制备的67W-25Cu-8Ni 合金中形成了Cu-Ni 固溶体和Ni 17W 3相,其中Ni17W3 相为W 溶于Ni 晶格的置换固溶体,并非脆性相[23-24]。根据Ni-Cu 匀晶相图可知,Ni 与Cu 形成了无限固溶体;由W-Ni 相图可知,一般烧结温度在1 002 ℃以上时所制备的W-Ni之间会形成脆性相(Ni4W 金属间化合物),然而本文所用SPS 方法制备67W-25Cu-8Ni 合金时,烧结温度仅为850 ℃,在该温度下不足以形成Ni4W,所以在W/Ni 界面处W-Ni 以固溶体形式存,因此Ni元素起到桥梁作用,增强W 相与Cu 相界面结合强度。同时,过渡元素Ni 对W-Cu 合金的烧结具有活化效果[25],提高W-Cu 材料的致密度,因此以Ni 包覆W 粉为原料,通过SPS 法制备的67W-25Cu-8Ni合金致密度达到97%. 然而相近SPS 烧结工艺条件下,以化学镀法制备的Cu 包覆W 复合粉末为原料制备的W-Cu 合金致密度仅为84%,所以W 粉表面化学镀Ni 可以有效提高W-Cu 合金的致密化程度。

图7 以Ni 包覆W 粉为原料制得的67W-25Cu-8Ni合金的XRD 图谱Fig.7 XRD pattern of 67W-25Cu-8Ni alloy prepared by Ni-coated W powder

3 结论

1)以粒径为4 ~6 μm 细W 粉为原料,在硫酸镍30 g/L,氯化铵35 g/L,施镀温度40 ℃、pH=9,次磷酸钠为45 g/L,络合剂为焦磷酸钠60 g/L、三乙醇胺100 g/L 和柠檬酸三钠8 g/L 时,可以得到厚度均匀、包覆紧密、镀层完整的化学镀Ni 层,并且可以通过改变装载量控制W-Ni 复合粉末中Ni 的质量百分比。

2)以Ni 包覆W 复合粉末为原料,利用SPS 法制备的67W-25Cu-8Ni 合金在W-Cu 界面中间Ni 与W 相和Cu 相均形成固溶体,从而增强W 相与Cu相界面结合强度,并且67W-25Cu-8Ni 合金与W-Cu合金相比致密度得到大大的提高,达到了97%.

References)

[1] 蔡一湘,刘伯武. 钨铜复合材料致密化问题和方法[J]. 粉末冶金技术,1999,17(2):138 -144.CAI Yi-xiang,LIU Bo-wu. Problems and solutions in densification of W-Cu composite[J]. Powder Metallurgy Technology,1999,17(2):138 -144. (in Chinese)

[2] 范景莲,严德剑,黄伯云,等. 国内外钨铜复合材料的研究现状[J]. 粉末冶金工业,2003,13(2):9 -14.FAN Jing-lian,YAN De-jian,HUAN Bo-yun,et al. Current status of R&D of W-Cu composite materials in China and abroad[J].Powder Metallurgy Industry,2003,13(2):9 -14. (in Chinese)

[3] 周武平,吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程,2005,10(1):21 -25.ZHOU Wu-ping,LYU Da-ming. Development of application and production in W-Cu materials[J]. Materials Science and Engineering of Powder Metallurgy,2005,10(1):21 - 25. (in Chinese)

[4] 刘美芬,张朝晖,李树奎,等. 压缩变形对钨渗铜合金微观组织及性能的影响[J]. 兵器材料科学与工程,2005,28(3):11-13.LIU Mei-fen,ZHANG Zhao-hui,LI Shu-kui,et al. Effect of compressive deformation on microstructures and properties of infiltrated W-Cu composites[J]. Ordnance Materials Science and Engineering,2005,28(3):11 -13. (in Chinese)

[5] 刘辉明,范景莲,刘涛,等. 细晶W-Cu 合金的高温拉伸力学行为与组织演变[J]. 中国钨业,2011,26(1):38 -40.LIU Hui-ming,FAN Jing-lian,LIU Tao,et al. High temperature tensile mechanical behavior and microstructural change of fine-grained W-Cu alloys[J]. China Tungsten Industry,2011,26(1):38 -40.(in Chinese)

[6] 长崎诚三,平林真. 二元合金状态图集[M]. 刘安生,译. 北京:冶金工业出版社,2004:239.Seizo N,Makoto H. Binary alloy phase-diagrams[M]. LIU Ansheng,translated. Beijing:Metallurgical Industry Press,2004:239. (in Chinese)

[7] 张振华.金属粉体表面改性综述[J]. 科技信息,2011(28):385.ZHANG Zhen-hua. Review of metal powder surface modification[J]. Science & Technology Information,2011(28):385. (in Chinese)

[8] Zanggeneh K,Amirjan M,Parvin N. Improvement of physical properties of Cu-infiltrated W compacts via electroless nickel plating of primary tungsten powder[J]. Surface and Coatings Technology,2009,203(16):2333 -2336.

[9] 李钒,夏定国,王习东. 化学镀的物理化学基础与实验设计[M]. 北京:冶金工业出版社,2011:2 -3.LI Fan,XIA Ding-guo,WANG Xi-dong. Theory of physical chemistry and design of experiment for chemical plating[M]. Beijing:Metallurgical Industry Press,2011:2 -3. (in Chinese)

[10] 李均明,薛晓楠,蔡辉,等. 多孔结构MgO 表面化学镀Ni 层的制备与表征[J]. 金属学报,2010,46(9):1103 -1108 .LI Jun-ming,XUE Xiao-nan,CAI Hui,et al. Preparation an characterization of electroless Ni coating on the surface of MgO with porous structure[J]. Acta Metallurgica Sinica,2010,46(9):1103 -1108. (in Chinese)

[11] 赵雯,张秋禹,王结良,等. 无机粉体化学镀镍的研究进展[J]. 电镀与涂饰,2004,23(3):33 -35.ZHAO Wen,ZHANG Qiu-yu,WANG Jie-liang,et al. Progress of electroless nickle plating on inorganic powder[J]. Electroplating & Finishing,2004,23(3):33 -35. (in Chinese)

[12] Luo L M,Yu J,Luo J,et al. Preparation and characterization of Ni-coated Cr3C2 powder by room temperature ultrasonic-assisted electroless plating[J]. Ceramics International,2010,36:1989 -1992.

[13] Luo L M,Wu Y C,LI J,et al. Preparation of nickel-coated tungsten carbide powders by room temperature ultrasonic-assisted electroless plating[J]. Surface & Coatings Technology,2011,206:1091 -1095.

[14] 张丽民,李惠琪,孙玉宗,等. WC 颗粒表面超声波化学镀镍工艺[J]. 金属热处理,2004,29(11):40 -43.ZHANG Li-min,LI Hui-qi,SUN Yu-zong,et al. Ultrasonic electroless nickle plating on the surface of WC particles[J]. Heat Treatment of Metals,2004,29(11):40 -43. (in Chinese)

[15] 屈战民. 石墨粉末化学镀镍及化学镀银工艺[J]. 电镀与精饰,2007,29(6):24 -27.QU Zhan-min. Technology of electroless nickle and electroless silver on graphite powders[J]. Plating and Finishing,2007,29(6):24 -27. (in Chinese)

[16] 胡文斌,刘磊,仵亚婷. 难镀基材的化学镀镍技术[M]. 北京:化学工业出版社,2003:19 -22.HU Wen-bin,LIU Lei,WU Ya-ting. Technology of electroless nickle on hard coating substrate[M]. Beijing:Chemical Industry Press,2003:19 -22. (in Chinese)

[17] 刘长久,李文科,刁汉明. 低温化学镀Ni-Cu-P 三元合金工艺[J]. 桂林工学院学报,1999,19(2):176 -178.LIU Chang-jiu,LI Wen-ke,DIAO han-ming. Technologic on electroless plating of Ni-Cu-P alloy in low temperature[J]. Journal of Guilin Institute of Technology,1999,19(2):176 -178.(in Chinese)

[18] 吴岩青,郭润秀. 络合滴定法连续测定钨镍铜合金中的镍铜[J]. 理化检测-化学分册,1998,34(11):494 -495.WU Yan-qing,GUO Run-xiu. Consecutive determination of copper and nickel in W-Ni-Cu alloy by complexometric titration[J].Chemical Analysis,1998,34(11):494 -495. (in Chinese)

[19] 姜晓霞,沈伟. 化学镀理论及实践[M]. 北京:国防工业出版社,2000:18.JIANG Xiao-xia,SHEN Wei. The fundamentals and practice of electroless plating[M]. Beijing:National Defense Industry Press,2000:18. (in Chinese)

[20] 蔡晓兰,黄鑫,刘志坚. 化学镀镍溶液中络合剂对镀速影响的研究[J]. 吉林化工学院学报,2000,17(4):21 -23.CAI Xiao-lan,HUANG Xin,LIU Zhi-jian. Effect of complexing agent on plating rate in electroless nickle solution[J]. Journal of Jinlin Institute of Chemical Technology,2000,17(4):21 -23.(in Chinese)

[21] Amir A A,Soheila F,Sepideh A I,et al. The study of electroless Ni-P alloys with different complexing agents on Ck45 steel substrate[J]. [EB/OL].[2013-05-29]. www. science direct.com/science/artice/pii/s1878535213001354.

[22] 段志伟,张振忠,陆春华,等. 化学镀法制备Cu 包覆纳米Al2O3粉末[J]. 表面技术,2006,35(3):11 -13.DUAN Zhi-wei,ZHANG Zhen-zhong,LU Chun-hua,et al.Preparation of Cu-Al2O3composite powder by electroless copper plating[J]. Surface Technology,2006,35(3):11 -13. (in Chinese)

[23] Panadda N,Hathaipat K. Phase transformation of NiCrBSi-WC and NiBSi-WC arc sprayed coatings[J]. Surface & Coatings Technology 2011,206:440 -445.

[24] Zemanová M,Krivosudská M,Chovancová M. et al. Pulse current electrodeposition and corrosion properties of Ni-W alloy coatings[J]. Journal of Applied Electrochemistry,2011,41(9):1077 -1085.

[25] Johnson J L,German R M. Phase equilibrium effects on the enhanced liquid phase sintering of tungsten-copper[J]. Metallurgical Transactions A,1993,24A(11):2369 -2377.