重型越野车辆离合器自动操纵系统的设计

2014-03-01苗成生赵亦农刘海鸥席军强

苗成生,赵亦农,刘海鸥,席军强

(北京理工大学 机械与车辆学院,北京100081)

0 引言

实现自动变速操纵是提升重型越野车辆整车信息化、智能化的重要组成部分,自动机械变速器(AMT)是其中的一种实现方式[1]。AMT 的实现主要包括离合器的自动操纵和换挡过程的自动操纵。离合器自动操纵机构及其控制是AMT 的一个技术难点,它影响了重型越野车辆的起步过程和换挡过程的品质。离合器自动操纵机构的设计决定了其控制的可靠性、精度及整体控制的品质。离合器控制不理想会造成车辆乘坐舒适性差,甚至造成离合器的早期或过度磨损,车辆坡道起步溜车等情况[2]。

重型越野车辆上普遍采用干式膜片弹簧离合器及相应的气助力液压离合器操纵机构。本文首先分析了离合器的工作特性及其气助力液压操纵机构的结构和工作原理,之后针对某重型越野车辆设计了一套基于比例流量阀及操纵油缸为核心的自动离合器操纵系统,并对该操纵系统进行了相关的台架试验,进行了分离、接合、定点控制等试验。

1 离合器工作特性分析

1.1 离合器工作特性

重型越野车辆行驶环境复杂,当其在沙石路面、泥泞路面、冰雪路面或起伏路面上行驶时,会出现起步和换挡次数增多、陡坡起步等较极端情况。为了保证其良好的变速操纵性能,要求离合器除了具备分离迅速彻底、接合快速平顺的特点外,还应具有良好的可控性和环境适应性。

图1为实车采集的优秀驾驶员起步和换挡过程的试验数据(Lc为离合器行程,ne为发动机转速,ni为变速箱输入轴转速)。分析图1中曲线,可知离合器有如下工作特性:

1)分离迅速彻底、接合快速平顺。换挡过程,中断动力传递,减轻轮齿间冲击;起步和换挡动力恢复过程,离合器接合过快,会产生较大冲击,影响舒适性,接合过慢,又会导致摩擦损失[3]。

2)可控特性。为兼顾冲击度和滑摩损失的影响,对应3 个阶段,离合器接合速度分别为“快—慢—快”。需要离合器接合过程可控,即能根据离合器行程实时调整接合速度。对于某些特殊工况,如移库、慢行、坡起等,离合器还应具备保持特性,将离合器保持在特定位置,满足车速和扭矩的需求。

3)环境适应性。气助力液压操纵系统是一个综合了机、液、气多环节的复杂系统,其中一个环节的波动都会影响系统的整体特性。环境温度对离合器的响应速度和控制精度会产生较大影响。温度降低,油液运动粘度增大,沿程压力损失增加,油液运动速度降低,降低离合器的分离和结合速度。

图1 人工起步和换挡过程试验曲线Fig.1 Test curves of manually starting and shifting processes

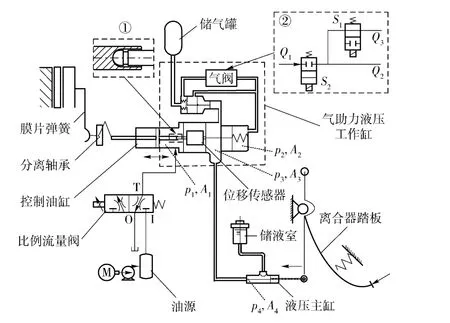

1.2 气助力液压操纵机构

重型越野车辆普遍采用离合器气助力液压操纵机构对离合器进行控制,其性能稳定、工作可靠[4],结构原理如图2所示。该机构主要由离合器踏板、液压主缸、气助力液压工作缸、分离拨叉、分离轴承等组成。驾驶员踩离合器踏板,操纵离合器液压主缸输出的高压液体,并作用到气助力液压工作缸上,通过随动阀打开工作缸的气阀门,使高压气体进入气腔,实现气压助力[4-5]。

图2 离合器气助力液压操纵机构Fig.2 Clutch booster type hydraulic operating mechanism

2 离合器自动操纵系统设计

2.1 设计要求

以重型越野车辆为研究平台,在其气助力液压操纵机构的基础上进行改进,实现离合器的自动操纵功能,为实现自动换挡操纵奠定基础。该车配备的离合器为双片干式膜片弹簧离合器,针对重型越野车辆的实际使用要求和自动换挡系统的设计要求,对自动离合器操纵系统设计提出以下要求:

1)应能实现离合器的迅速分离、接合平顺、接合可控等工作特性要求;

2)实现车辆平稳起步、平顺换挡,使车辆具备良好的动力性和舒适性;

3)自动操纵机构控制效果要达到优秀驾驶员的操纵效果,即离合器的分离、接合速度可控,提高系统的响应速度和控制精度;

4)基于该重型越野车辆的特殊使用要求,离合器操纵机构应具备手动应急功能,保留原有的手动操纵功能,提高重型越野车辆的战场生存能力;

5)所设计的机构应能满足军用标准对环境适应性的要求,降低环境温度对离合器的影响。

2.2 设计方案分析

目前应用的离合器自动操纵机构的形式主要有电控液动、电控气动、电控电动,其中电控液动式具有响应速度快、控制精度高、环境适应性好、工作可靠等优势,在重型越野车辆上应用最为广泛。本设计选用电控液动的设计方案。

基于以上分析及设计要求,本文设计的离合器自动操纵系统的设计方案如图3所示。在气助力液压工作缸和分离拨叉之间增加一套控制机构。该机构由比例流量阀、控制油缸等组成,控制油缸固定于气助力液压工作缸上,且两端均有活塞杆输出,一端与分离拨叉相连,一端与气助力液压工作缸活塞杆接触连接(如①所示),控制油缸由比例流量阀驱动。气助力液压工作缸选用内置有位移传感器(用于测量离合器位移Lc)和电磁气阀(原理如②所示)的工作缸,既可以通过控制电磁气阀的打开来实现气助力,也可以通过液压主缸油压打开助力缸内部的随动气阀实现气助力。其他部分均保留和使用传统的气助力操纵方式。

控制油缸直接与分离拨叉相连,自动操纵过程中液压主缸不参与工作,气助力液压工作缸只在快速分离过程中使用,避免了气压波动的影响,同时环境温度对主缸后油路的影响也与自动控制部分剥离,只有自动控制部分液路受温度的影响,大大降低了外界环境温度对离合器控制效果的影响,提高了离合器的响应速度和控制精度。

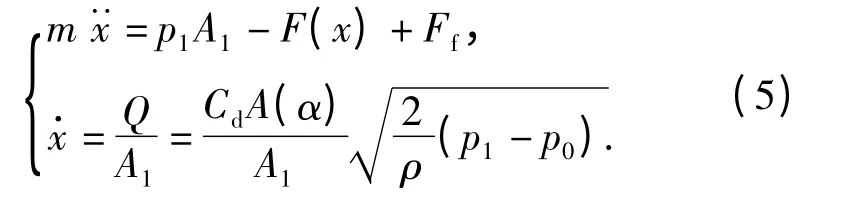

根据运动关系可以获得如下动力学方程:

图3 离合器气助力自动操纵机构Fig.3 Clutch gas power automatic operating mechanism

式中:m 为控制油缸活塞质量;x 为控制油缸活塞位移,取分离(向左)为正;F(x)为膜片弹簧弹性作用力;k 为油缸活塞杆到分离轴承的杠杆比;Ff为等效阻力之和;p 为缸内油压或气压;A 为对应的有效作用面积;下标1、2、3、4 分别表示控制油缸内腔、气助力工作缸油腔、气腔和液压主缸油腔;S1、S2表示气阀;其他参数如图3所示。

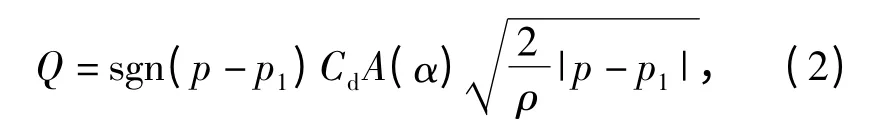

离合器控制油缸由比例流量阀控制,比例阀可以按给定的输入电流连续地、按比例地控制液流流量的大小[6],其流量特性曲线如图4所示,电流的大小通过脉冲宽度调制(PWM)进行控制。气助力液压工作缸中内置气阀和位移传感器:气阀可以控制气源的通断(Q1接高压气源,Q2接气缸,Q3接排气口),位移传感器可以实时监测离合器的分离行程。

图4 比例流量阀流量特性曲线Fig.4 Flow characteristic curve of proportional flow valve

根据比例阀的特性,可得控制油缸的流量方程为

式中:α 为占空比大小;A(α)为比例阀开口面积,是α 的函数;Cd为电磁阀导流系数。

离合器的接合、分离速度由控制油缸的流量决定,即

(1)式、(3)式共同构成了自动操纵系统中离合器运动方程。

2.3 工作过程分析

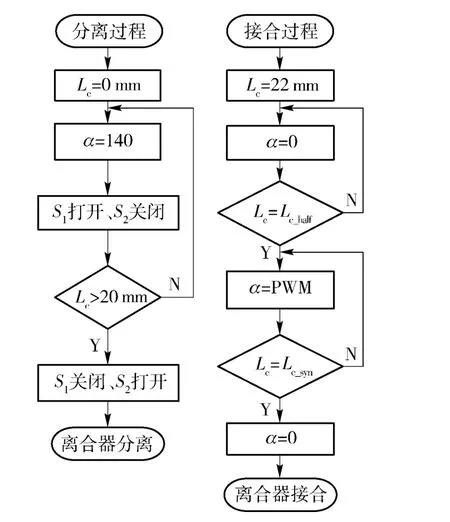

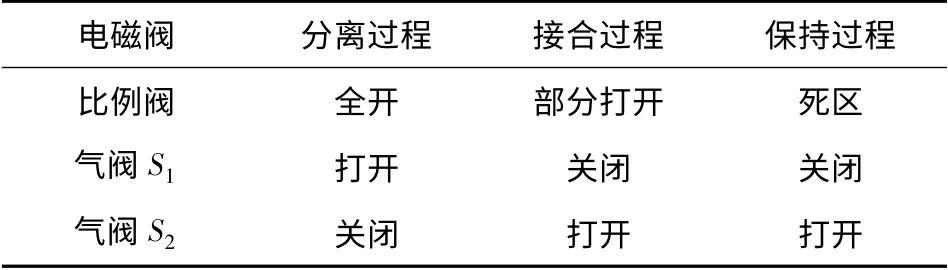

根据离合器工作特性的要求和比例流量阀的特性,通过设置占空比实现离合器的分阶段控制。其控制流程如图5所示,分离过程比例阀和气阀全开,在液压和气助力共同作用下实现最快速度分离;接合过程,由控制油缸单独操控,根据离合器的位置划分三阶段,通过不同占空比的控制,实现快慢快的接合特性。离合器各工作过程阀的开关状态真值表如表1所示。

图5 离合器控制流程Fig.5 The clutch control process

表1 离合器状态与电磁阀状态真值表Tab.1 The truth table of clutch and electromagnetic valve states

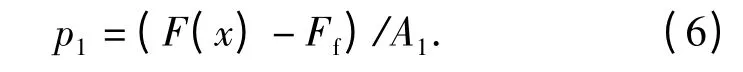

1)分离过程:同时控制比例阀和气阀,在控制油缸液压力和气助力缸气压力的双重作用下,推动分离拨叉左移,实现离合器的快速分离。该过程中离合器的运动关系为

2)接合过程:气阀关闭,由比例阀单独控制。在膜片弹簧回复力的作用下,控制油缸活塞右移,使离合器接合,同时推动助力缸活塞杆右移,使位移传感器能始终准确反馈液压缸活塞的位置。

根据(5)式可以得出,接合速度与A(α)、p1成正相关,p0为油箱油压,p1由F(x)决定,因此可以通过设置占空比α 的大小实时控制比例流量阀的开口大小,满足不同接合速度的需求。

3)保持过程:某些工况,如慢行、移库、起步等,需要控制离合器保持在某一特定位置时。通过PWM 控制比例流量阀使其工作在死区位置,即A(αPWM)=0.根据(3)式,离合器的速度x· 为0,实现离合器的保持工况。根据(1)式可以得出此时控制油缸内油压为

4)应急工作过程:当自动操纵系统出现故障而不能工作时,驾驶员可以通过踩下离合器踏板实现离合器的分离、接合和保持,其运动关系为

式中:F 为踏板力;k1为踏板至主缸的杠杆比;l 为离合器踏板位移量;Δl 为空行程。离合器的运动过程完全由踏板决定,其工作原理与传统气助力液压操纵机构完全相同,在此不再赘述。

2.4 控制油缸的设计与计算

通过上述分析,控制油缸是该自动操纵系统的核心部件,直接影响系统的操纵特性。控制油缸必须满足以下设计要求:1)结构要求,保证离合器能彻底分离,考虑安装空间限制,油缸尺寸尽量小;2)载荷要求,由(6)式得出油缸输出作用力必须能克服弹簧压紧力;3)分离时间要求,分离时间t ≤0.3 s.

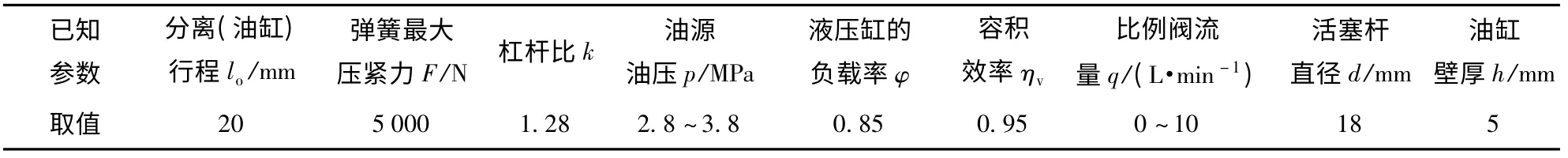

该方案中采用的控制油缸为两位油缸,其结构简图如图3所示,设计参数主要有油缸行程lo、油缸内径D、活塞杆直径d、油缸壁厚h. 内径D 为最关键的尺寸参数,受到载荷、分离时间等条件的共同约束,为此本文采用协同优化(CO)方法对该尺寸进行计算,其他参数如表2所示。

表2 油缸设计已知参数Tab.2 Oil cylinder design parameters

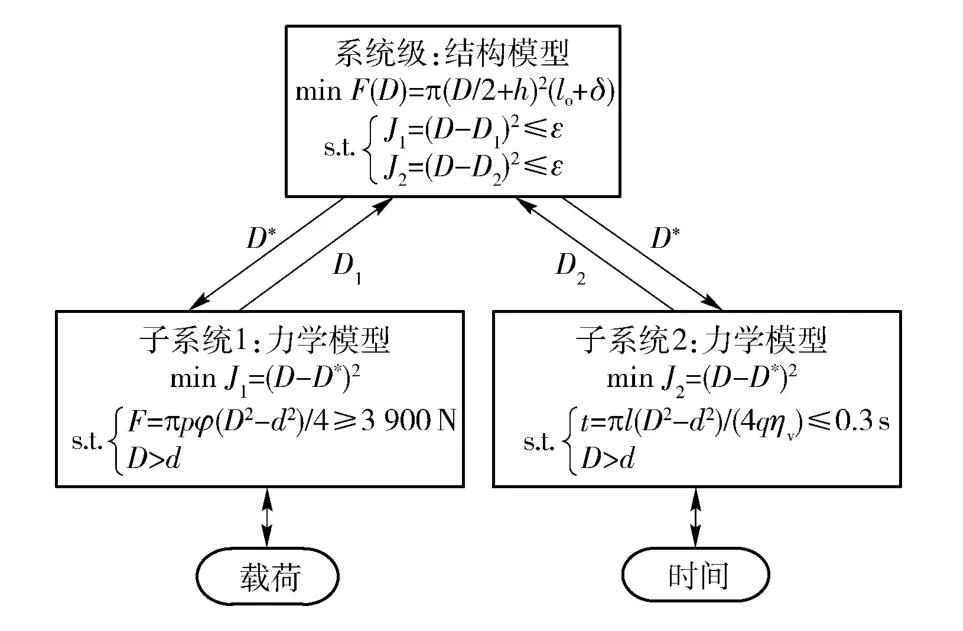

2.4.1 控制油缸CO 模型

CO 方法是一种新型耦合系统的多级优化方法,具有较高的自由度,是目前应用较为广泛的多学科设计优化方法[7]。根据CO 方法的思想将控制油缸的设计问题分解为2 个层次的优化设计问题:顶层是系统级优化器,以系统目标函数为优化目标,约束条件为各子系统间一致性约束,以来协调各子系统的优化结果;子系统优化器采用系统级设计变量期望值同该子系统优化解的差异作为优化目标函数,约束条件为与本子系统相关的约束。建立控制油缸CO 模型,如图6所示:系统层为油缸模型,以油缸的体积作为优化目标;子系统层分别为力学模型和动力学模型,分别对应油缸的载荷和时间约束。

图6 控制油缸CO 模型Fig.6 CO model of controlling oil cylinder

图6中:F(D)为系统的目标函数;J1、J2是系统级一致性约束,也是子系统的目标函数;D*和D 分别是系统级和子系统级设计变量迭代值;δ 为活塞厚度,采用格来圈和两个导向带导向,取为30 mm;p为油压,取油源最低压力2.8 MPa;s.t.为约束条件;ε 为松弛量,子系统不一致信息的衡量参数:

式中:λ 为惩罚系数。首先,系统级向子系统级分配设计向量期望值D*,子系统在满足其自身约束条件的前提下,求取其设计变量与系统级提供给该子系统的目标值之间的差异最小值,并将优化结果D1、D2返回给系统级。系统级根据子系统级返回的设计向量D 构造子系统间一致性不等式约束J1(D)、J2(D),在其约束条件下,求取系统目标函数最小值,并将优化结果D*再次传给子系统级。经过系统级优化和子系统级优化之间的多次迭代,得到一个最优的系统设计方案。

2.4.2 计算与结果选取

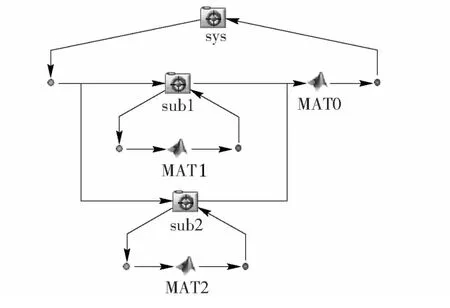

借助多学科设计优化软件iSIGHT,对液压控制油缸进行基于经济性目标的协同优化求解。如图7所示,利用Optimization 和Matlab 两种组件建立CO算法模型,sys 和MAT0 模块为系统级优化模型;sub1 和sub2 模块分别为子系统力学和动力学模型。

图7 iSIGHT 环境下的CO 模型计算流程Fig.7 Calculation process of CO model in iSIGHT environment

计算过程需在系统层Optimization 组件中给初始变量值赋值,赋值30. 系统层和子系统层模型优化算法均选择遗传算法,计算得D =49.11 mm. 由于液压缸为标准件,其尺寸参数有标准的取值范围,根据机械设计手册[8],选择油缸内径D=50 mm.

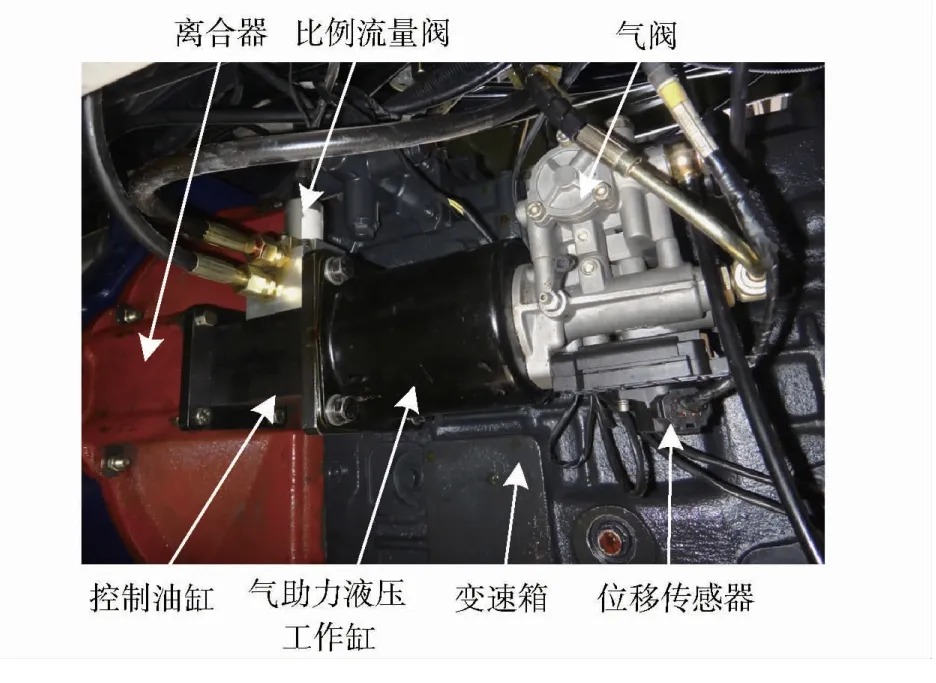

3 台架试验

根据上述设计方案和参数,加工成样品,进行了台架试验,如图8所示。为了对改进后的离合器操纵系统的操纵特性进行分析,在环境温度为14℃时,对其进行了台架分离接合试验。上位机输入控制量占空比,并对各阀状态和离合器位移进行数据采集分析。

图8 离合器自动操纵系统试验台架Fig.8 The clutch automatic control system test platform

3.1 分离特性

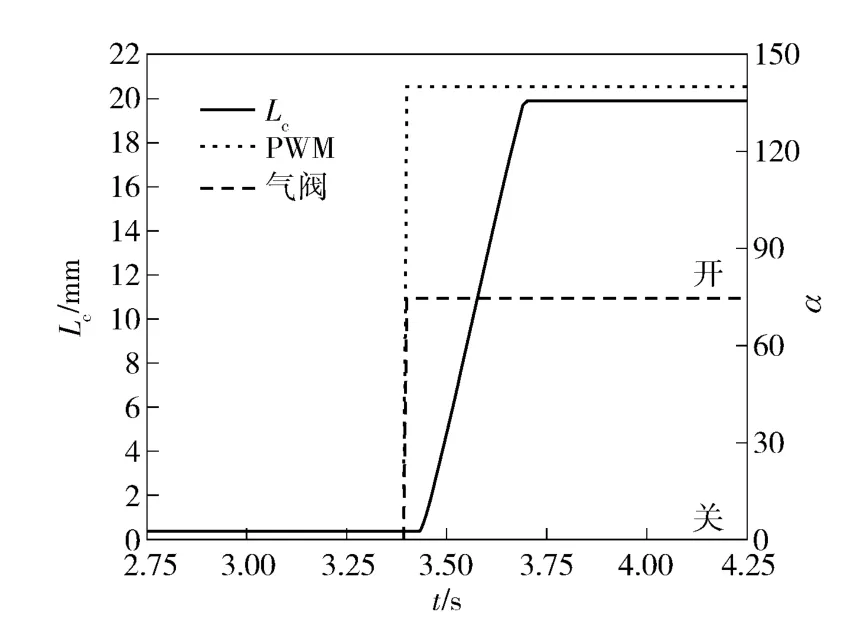

离合器分离过程中,系统采用液压和气压双重驱动,实现快速分离。试验中采用PWM 对比例阀进行控制,根据实际的需要将占空比数值化,如图4所示,占空比0 ~140,对应电流0 ~2 A. 图9为油压2.8 MPa、气压0.6 MPa 时自动操纵方式的分离曲线,横坐标为时间,纵坐标分别为离合器行程Lc、占空比α、气阀(开启为1,关闭为0).

图9 离合器分离曲线Fig.9 Clutch separation curve

由图9可得,自动离合器操纵系统的响应时间(指令发出时刻和动作响应时刻之差)为30 ms,分离时间(离合器开始分离至完全分离所用时间)为0.27 s,小于0.3 s,满足离合器使用过程中快速分离的要求,同时系统的响应时间短,有利于减小离合器分离过程中主从动盘的磨损,缩短换挡时间,提高车辆的动力性。

3.2 接合特性

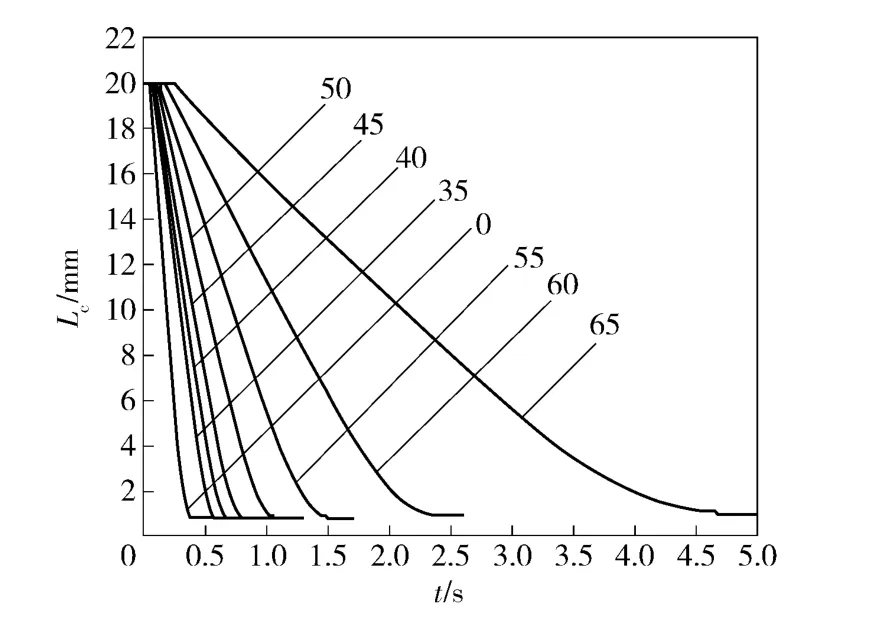

为了解系统的接合特性,进行了不同占空比控制下的接合试验,接合曲线如图10所示,从左至右接合占空比依次增大,分别为0、35、40、45、50、55、60、65. 随着占空比的增加,接合速度越来越慢,0 占空比时完全接合时间为0.38 s,响应时间为50 ms;当占空比为70 左右时,离合器接合速度几乎为0,此时离合器处于保持状态。

图10 不同占空比下的接合曲线Fig.10 The joint curves under different duty ratios

该自动操纵系统接合控制不受气助力缸气压的影响,这样相同温度、同一占空比下的接合速度基本上就能一致,可以提高系统的整体控制精度。

3.3 定点控制特性

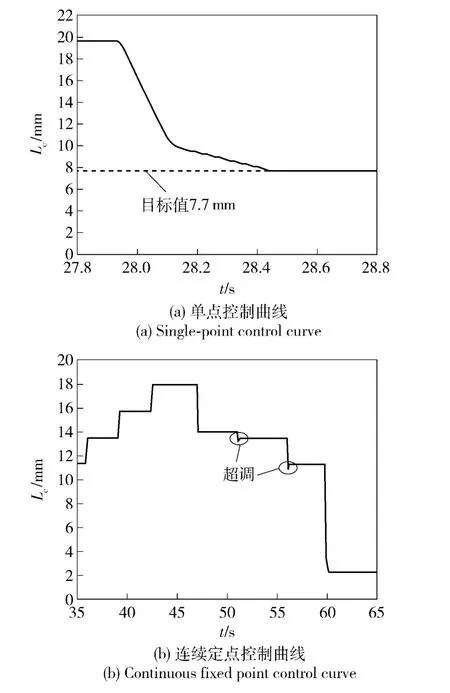

为了确定系统的控制精度,进行了离合器的定点控制试验。定点控制,指控制离合器停止在任意某个点(或位置)。通过比较离合器当前位置与目标位置的距离,确定不同阶段的目标接合速度,然后根据目标接合速度与当前接合速度的比较调整控制占空比,使接合速度趋近于目标速度。图11所示为定点控制的试验曲线。

图11(a)显示的是某次离合器的定点控制试验,目标值为7.7 mm. 根据Lc当前位置与目标位置的距离,通过占空比调整离合器的接合速度;当实际位置与目标位置差值在0.1 mm 以内时,发出停止占空比控制离合器停止接合。图11(b)是某次进行的连续定点控制试验,图中圈出的地方是由于初始速度较快而导致出现超调,但系统仍能最终使离合器停止在目标位置。从图中可以看出,系统可以控制离合器停止在任何位置。在自动换挡系统中,自动变速箱控制单元(TCU)可以根据相应的控制策略和离合器的位置,实时进行离合器的跟随控制,实现自动起步和换挡过程中离合器的精确控制。

图11 定点控制曲线Fig.11 Fixed point control curves

4 结论

1)本文对某重型越野车辆原有离合器气助力液压操纵系统进行改进,提出采用控制油缸直接推动分离拨叉的方案,降低了原气路和油路的延迟和损失,提高了离合器的响应速度;既可实现离合器的自动控制,又保留手动应急操纵功能,有效保证了重型越野车辆的机动性和战场生存能力。

2)离合器控制油缸由比例流量阀控制,可实现分离、保持、接合功能,响应速度快,提高了起步和换挡过程中离合器的可控性和准确性,能改善车辆的起步品质和换挡品质。

3)油缸设计采用CO 方法,与传统试选校验法更具有目标性,可有效计算效率,获得油缸设计的最优解。

本文所设计的离合器操纵系统,实现离合器自动操纵的功能,为进行自动换挡系统中的离合器起步和换挡控制策略的研究奠定了良好的基础。离合器使用过程中会不断磨损,致使空行程会增大,如何利用该机构对磨损情况进行自动补偿需要进一步深入研究。

References)

[1] 何忠波,白鸿柏. AMT 技术的发展与展望[J]. 农业机械学报,2007,38(5):181 -186.HE Zhong-bo,BAI Hong-bai. Automatic mechanical transmission technique development actuality and expectation[J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(5):181 -186.(in Chinese)

[2] 金伦,程秀生,葛安林,等. AMT 换挡过程的离合器控制[J]. 汽车技术,2006(1):11 -13.JIN Lun,CHENG Xiu-sheng,GE An-lin,et al. Clutch control during gear shifting of AMT[J]. Automobile Technology,2006(1):11 -13.(in Chinese)

[3] 陈家瑞,马天飞. 汽车构造:下册[M]. 第5 版. 北京:人民交通出版社. 2005.CHEN Jia-rui,MA Tian-fei. Automobile structure:part Ⅱ[M].5th ed. Beijing:China Communications Press. 2005.(in Chinese)

[4] 刘振军,余猛进,秦大同. 重型车AMT 液控气助力离合器自动控制系统的设计与开发[J]. 中国公路学报,2010,23(2):105 -110.LIU Zhen-jun,YU Meng-jin,QIN Da-tong. Design and development of heavy vehicle AMT hydraulic control and gas power-assistance clutch automatic control system[J]. China Journal of Highway and Transport,2010,23(2):105 -110.(in Chinese)

[5] 王洪亮,刘海鸥,赵熙俊,等. 基于流量阀的自动操纵机构的AMT 离合器改装研究[J]. 汽车工程,2011,33(1):47 -51.WANG Hong-liang,LIU Hai-ou,ZHAO Xi-jun,et al. A study on AMT clutch refitted with automatic operation mechanism based on proportional valve[J]. Automotive Engineering,2011,33(1):47 -51.(in Chinese)

[6] 衣超,姜宏暄. 比例流量阀在离合器控制系统中的应用[J].液压与气动,2008(12):63 -65.YI Chao,JIANG Hong-xuan. Application of the proportional flow valve in clutch control system[J]. Chinese Hydraulics & Pneumatics,2008(12):63 -65.(in Chinese)

[7] 陈勇,陈潇凯,林逸. 协同优化方法在电动汽车多学科设计优化中的应用[J]. 汽车工程,2009,31(8):709 -714.CHEN Yong,CHEN Xiao-kai,LIN Yi. Application of collaborative optimization to multidisciplinary design optimization of electric vehicles[J]. Automotive Engineering,2009,31(8):709 -714.(in Chinese)

[8] 成大先. 机械设计手册:液压传动[M]. 北京:化学工业出版社,2010.CHENG Da-xian.Machinerys handbook hydraulic transmission[M].Beijing:Chemical Industry Press,2010.(in Chinese)