钢厂废水零排放实践与探索

2014-02-28刘奕杰

刘奕杰

(中冶东方控股有限公司,内蒙古包头014010)

钢厂废水零排放实践与探索

刘奕杰

(中冶东方控股有限公司,内蒙古包头014010)

通过对西部某钢厂总排废水处理及回用项目的总结,探讨发现实现钢厂废水“零排放”技术是可行的,但需要解决工艺和管理上所面临的诸多瓶颈和困难,来实现钢厂废水“零排放”这一目标。

钢厂废水;零排放;水量平衡;节水工艺;水处理技术

1 引言

近年来,水资源的短缺与水污染已经成为制约一个地区或城市社会国民经济发展和企业可持续发展的重要因素。随着国家对钢铁企业节能减排的日益重视,结合创建资源节约型、环境友好型企业,实现可持续发展的需要,钢铁企业也都加快了工业废水处理和提高水循环利用及配套排水设施建设,以符合国家“三废”排放标准的要求,并逐步实现废水处理资源化利用,最终达到废水“零排放”。

为实现钢厂废水“零排放”的目标,各大钢铁企业近年来都在加紧改造旧有生产线及其循环水处理系统,对全厂水资源利用进行全面系统的水量平衡,采用了大量先进的节水工艺和水处理技术,通过各种节水措施的实施,将钢厂废水处理与资源化利用相结合,实现水资源的循环利用。

本文通过对西部某钢厂总排废水处理及回用项目的总结,探讨实现钢厂废水“零排放”技术的可行性,以及实现“零排放”面临的实际困难。

2 钢厂的水量平衡

西部某钢厂为大型特钢企业,全厂包含原料场、球团厂、石灰窑、烧结厂、焦化厂、炼铁厂、炼钢厂、轧钢厂等工艺系统,以及制氧站、煤气柜、空压站、水处理等公辅系统。整个全厂生产系统复杂,用水用户的用水量和水质需求也不尽相同,因此要实现钢厂废水“零排放”的目标,首先要对全厂各用水用户需求进行系统的梳理,对全厂的排水现状进行科学的调查分析,对全厂水资源利用进行全面系统的水量平衡。

通过调研,各系统根据各自水量、水压、水质需求的不同,基本都有自己的水循环系统,每个系统均有一定量的新水补水量、软水补水量和废水排放量。该厂生产新水总补水量850 m3/h,生活水总用水量139 m3/h,厂区仅新区软水补水量247 m3/h;全厂生产废水总排放量507 m3/h,生活废水总排放量110 m3/h,处理的初期雨水排水量125 m3/h。全厂排水系统为生产废水、生活废水及雨水合流制排水系统,厂区总排废水量约为742 m3/h,远小于厂区总用水量,因此本项目将所有处理后的废水全部回用,回用规模确定为614 m3/h,主要用途为工业循环冷却水、绿化及杂用水,处理达到GB18918-2002一级A标准。根据回用用户需求调研回用作为工业补充用水的水量为414 m3/h,回用作为软水的水量为120 m3/h,回用作为生产杂用水(主要为高炉渣处理用水等)的水量为80 m3/h。详见表1。

表1 某企业回用水量一览表

3 先进的节水工艺

现阶段很多钢铁企业已经开始采用一些先进的节水工艺来促进废水“零排放”目标的实现,其中主要是提高循环冷却水的浓缩倍数、采用闭路循环供水系统及串级供水方式等几种工艺方法。

目前国内大多数钢铁企业因历史原因循环水浓缩倍数普遍较低,而提高浓缩倍数,可降低补充水的用量,同时减少排污水量,进而降低水处理成本。然而,循环水的浓缩倍数也并非是越高越好,要在节约用水、处理效果和处理成本之间寻找最佳结合点。根据计算在浓缩倍数等于4时,节水率(与直流水相比节约补充水量的百分数)为98%,此后再进一步提高浓缩倍数则节水率的增加幅度很小,当浓缩倍数为无穷大时即在零排污的情况下,补充水量等于蒸发水量,节水率的极限值为98.5%。因此,将该厂循环水的浓缩倍数控制指标提高到4~5是最合理的。

此外,在大型高炉、转炉、电炉及连铸机等冷却构件热负荷较高的冶炼设备上采用软水闭路循环供水系统,大大降低了排污量和补充水量,从而实现节水目标。同时,在各生产系统之间采用串级供水方式,一水多用,把废水消耗在使用过程中,也可减少外排废水量。如要求低温水的变压器冷却,冷却回水可进入温度适合的其他净环水系统;高炉联合软水闭路循环系统中炉底冷却后的软水加压供给炉体冷却;制备软水产生的浓盐水供给烧结厂混料用水或高炉冲渣水等用户。

4 前沿的水处理技术

目前,钢铁污废水处理技术按其作用机理可分为三类,即物理处理法、化学处理法和生物处理法。

物理处理法系通过物理作用,分离、回收废水中呈悬浮状态的污染物质,在处理过程中不改变污染物的化学性质。常用的方法有截留、过滤、沉淀、隔油、气浮、离心分离、均和调节等。

化学法系通过化学反应和传质作用,来分离、回收废水中呈溶解、胶体状态的污染物质,或将其转换为无害物质。常用的方法有加药、电解、传质法(吸附、离子交换、膜分离、萃取、吹脱、汽提)等。

生物处理法系通过水微生物的代谢作用,使废水中呈溶解状态、胶体状体以及某些不溶解的有机甚至无机污染物质,转化为稳定、无害的物质,从而使废水得到净化。此法也称为生物化学处理法。常用的方法有活性污泥法(以A/O、A2/O、SBR、氧化沟、A-B法为代表)、生物膜法(以生物滤池、生物转盘、生物接触氧化、生物流化床、生物活性炭工艺为代表)、厌氧生化法、自然进化处理(以氧化塘、土地处理为代表)等。

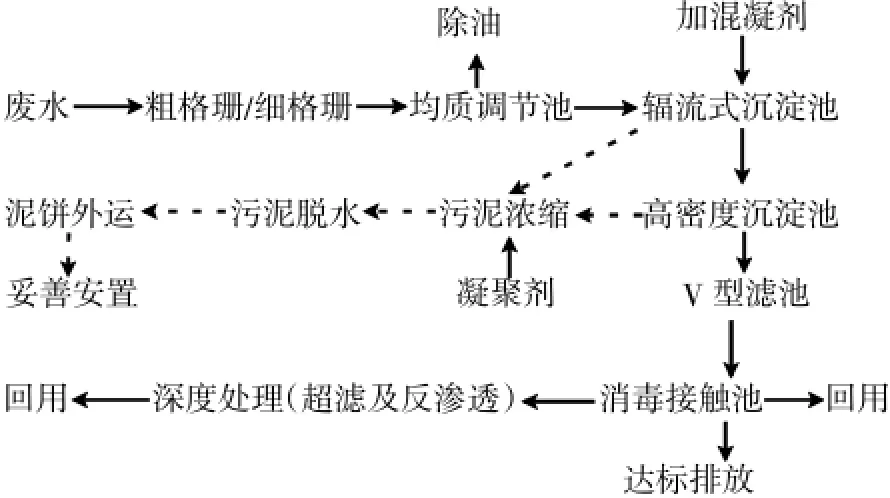

西部某钢厂总排废水处理及回用项目废水的85%~90%是工业废水,原废水有机成分的含量很低,通过对本厂总排废水水质分析研究,经过多个方案的筛选,本项目选择了物理化学法处理工艺。物理化学法处理工艺流程见图1:废水先经过粗格栅和细格栅两道去除杂质,分离后用栅渣压榨机脱水后运走,废水继续流到均质调节池,调节进入处理构筑物的水量及水质,通过提升进入辐流式沉淀池,投加混凝剂,使废水中的悬浮物及重金属离子得以去除,废水再自流至高密度沉淀池,悬浮物在沉淀区中沉降,高密度沉淀池出水进入V型滤池过滤,然后经过消毒接触池消毒,出水可作为工业补充水回用。部分处理后水再经过深度处理(超滤及反渗透)可以作为厂区软水补水回用,深度处理产生的浓盐水送至杂用水池,作为高炉渣用水。所有流程产生的污泥送至污泥浓缩池,加药改变污泥的比阻后,送至板框压滤机脱水,然后送至污泥堆场,进行妥善安置。

图1某钢厂物理化学法处理废水工艺流程

该处理工艺为目前较为前沿的钢铁废水处理工艺,而深度处理中的双膜法(超滤及反渗透)也是当

前较为前沿的水处理技术。经过工程实践,本废水处理及回用项目完全达到了设计要求,消毒接触池平均出水水质:pH≈8.4,SS≈2.8 mg/L,CODCr≈27.3 mg/L,BOD5≈4.61 mg/L,油类≈0.32 mg/L,总碱度≈4.28 mg/L;反渗透平均出水水质:总硬度≈0.1 mg/L,氯离子≈33.5 mg/L,硫酸盐≈52.7 mg/L。主要污染物中的悬浮物和COD去除率分别达到了99.2%和91.6%,各项水质指标完全满足各回用水用户的工艺要求,为该厂实现废水“零排放”奠定了坚实的基础。

5 “零排放”面临的瓶颈及解决方案

随着科学技术的进步和国家对环境保护日益重视,各大钢铁企业废水“零排放”已经成为一种不可逆转的趋势,但要真正实现“零排放”也要面临很多困难和瓶颈。通过该厂废水处理及回用项目的实践,我们进行了一些粗浅地总结:

①钢铁企业各生产系统相对繁多复杂,进行全面水量平衡比较困难,需要长时间系统详实地科学调查研究,并进行细致地分析计算比较。这就需要企业各级人员对前期水量平衡的调研工作足够重视,各系统生产技术人员通力配合,尽可能提供详实准确的数据参数;

②对旧有循环水系统进行全面升级改造,可能会对现有生产造成一定影响,这就需要提前做好升级改造规划,不要因为生产线更新造成的新的水量不平衡,进行水量平衡计算时一定要考虑企业未来的发展规划;

③提高浓缩倍数,减少排污量,必须认识到管道设备结垢的风险也会增加,需要采取相应的措施来降低这种风险。如采用先进的加药设备、在线监测设备,执行现代化的生产管理方法,尽量减少管道设备的漏损,保证系统中水质的稳定,及时发现问题症结并快速解决;

④膜处理产生的浓盐水需要找到合理的出路。这就要求废水深度处理时要综合考虑各系统用户的需求,不盲目追求回用水水质极端优秀,控制好进入膜处理工艺的水量,也就控制了浓盐水的产量;条件许可的情况尽量让原料厂料堆喷洒水、烧结厂混料用水、高炉冲渣水、炼钢热闷渣用水使用浓盐水;

⑤焦化废水等难处理废水如混合进入总排废水处理厂会影响整体处理工艺和出水水质,可能造成回用水不达标等严重后果。因此,焦化废水等难处理废水最好单独设置一套处理设施,如该钢厂生产废水中含有少量的焦化废水(约20 m3/h),在焦化区域单独设置了一套焦化废水处理设施,采用生物流化床A/O/O组合工艺处理,经处理后就近全部回用。

6 结论

综上所述,实现钢厂废水“零排放”是一项复杂的系统工程,需要统筹考虑规划,需要进行详细的调研、理论分析和计算,做好全厂水资源利用的水量平衡,采用了大量先进的节水工艺和水处理技术,大刀阔斧对旧有老化系统升级改造,积极掌握科学的生产管理方法。通过解决以上工艺和管理上所面临的困难,实现钢厂废水“零排放”总体看是完全可行的。

[1]仲惟雷,彭立新.反渗透技术在钢厂废水零排放项目中的应用[J].工业水处理,2011年11期.

[2]金亚飚.炼钢废水零排放设计探讨[J].环境科学与管理,2010年11期.

[3]魏姜波.煤制油废水零排放实践与探索[J].工业用水与废水,2011年05期.

[4]张君正.循环水高浓缩倍率下的风险分析和对策[J].内蒙古科技与经济,2004年20期.

[5]张书珍,孙晓然.国内钢铁工业废水处理现状及发展趋势[J].中国钢铁业,2010年09期.

Practice and Exploration of Zero Discharge of Waste Water from Steelmaking Plants

LIU Yijie

(MCC Dongfang Holding Company Limited,Baotou,Inner Mongolia 014010,China)

Through discussion and summing up of the waste water treatment and recovery project of a steelmaking plant in West China,it was found that realizing the technology of waste water“zero discharge”was possible,but before achieving the“zero discharge”goal various bottlenecks and difficulties in process and management must be solved.

steelmakingwastewater;zerodischarge;balanceofwatervolume;water conservation process;water treatment technology

TQ085

B

1006-6764(2014)05-0068-03

2014-02-19

刘奕杰(1981-),男,内蒙古包头人,2004年毕业于哈尔滨工业大学,大学本科学历,工程师,现从事给排水专业设计工作。