面向产业联盟的远程有限元服务平台的研究

2014-02-28马成龙张元鸣陆佳炜邱华年

马成龙,张元鸣,陆佳炜,邱华年,高 飞,肖 刚,

在全球一体化的背景下,市场竞争日趋激烈,制造业面临着前所未有的机遇与挑战,迫切需要提高制造企业的核心竞争力。中小企业通过组建产业联盟来提高产业的整体设计能力是一种有效的合作模式[1],产业联盟(Industry Alliance)是指出于确保合作各方的市场优势,寻求新的规模、标准、机能或定位,应对共同的竞争者或将业务推向新领域等目的,企业间结成的互相协作和资源整合的一种合作模式。产业联盟有其自身的特点,联盟成员限于某一行业内的企业或是同一产业链各个组成部分的跨行业企业,能以较低的风险实现较大范围的资源调配,从而成为企业优势互补、拓展发展空间、提高产业或行业竞争力、实现超常规发展的重要手段。有限元分析方法是企业为保证开发的产品达到设计性能要求的重要手段,但由于购买有限元软件的费用比较高,有限元分析系统对运行环境和技术人员的要求很高,一般中小型企业,甚至部分大企业都缺乏进行产品有限元分析的能力。将有限元分析部署到数字化设计服务平台中,为企业提高共享的产品性能分析服务,将大大提高企业利用有限元分析的能力,从而提升企业新产品设计的能力。

国内外学者在远程有限元分析方面也做了一些研究,例如RANGAK等开发了一种基于Java和VRML的有限元分析技术;黎业飞等提出了一种基于Internet的有限元远程分析技术[2],利用商业有限元软件作为求解器,构建了一个原型系统;张莉等实现了异地企业间的远程有限元分析[3];Mackie提出了一种面向服务架构的有限元分析方法[4]。这些研究面向单个或几个企业,没有对某一行业内的企业或同一产业链各个组成企业的产品特征进行充分的提取,不适合服务于产业联盟,未能达到企业通过组建产业联盟来提高整个产业设计水平的目的。产业联盟里企业的产品具有以下特征:产品类别具有相似性,同一类别产品型号的分类标准具有一致性,同一型号产品的尺寸、结构形式和功能具有通用性,同一型号产品承力特点类似,但在结构上也存在变形设计。为此,本文提出了一种基于有限元协同分析的不同构产品的远程有限元分析方法,对联盟成员的产品进行分析和处理后,提取共性特征封装成有限元分析模板,并将分析结果以三维可视化形式显示给用户。

1 远程有限元服务平台架构

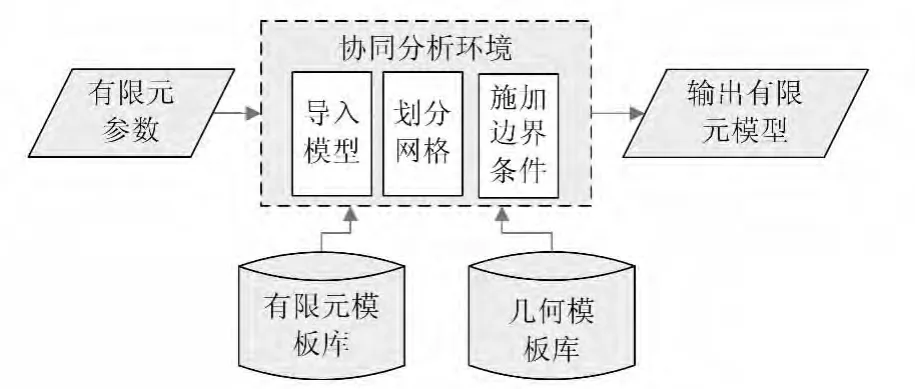

根据产业联盟的特点,系统采用 B/S结构(Browser/Server,浏览器/服务器模式)利用 Web Service技术实现远程有限元分析[5]。从结构上来划分,将远程有限元服务平台大体可分为终端客户层、服务功能层和数据资源层3个层次,如图1所示。

图1 远程有限元协同服务平台架构

a.终端客户层。该层是产业联盟成员企业进行有限元分析的信息交互界面。各个成员企业可根据自己申请的权限通过Web浏览器登录和获取远程有限元分析服务,用户权限由系统管理员管理和分配。

b.服务功能层。该层是平台的核心部分,将功能划分为几何模型的构建模块、命令流文件的生成模块、有限元模型转换模块、分析计算模块和结果可视化模块,共5个模块,各个模块通过平台统一调配完成分析。几何模型是有限元分析的对象,几何模型通过命令流控制实现到有限元模型的转换和分析计算,最后将分析结果利用科学可视化技术进行三维云图的显示。

c.数据资源层。数据资源层包括联盟成员企业用户信息库、几何模板库、有限元模板库、分析结果数据库。几何模板库储存产品类型和参数化几何模板等;有限元模板库包含材料属性、载荷信息、网格划分信息等的参数化命令流文件和初始有限元模型;分析结果数据库储存分析结果的几何模型和应力位移。

2 远程有限元协同仿真工作流程

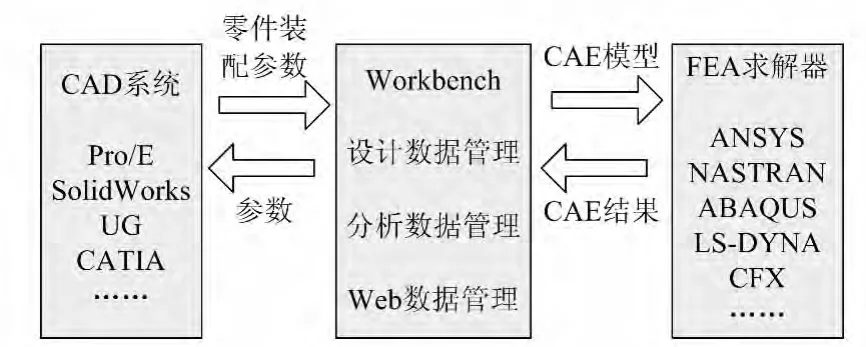

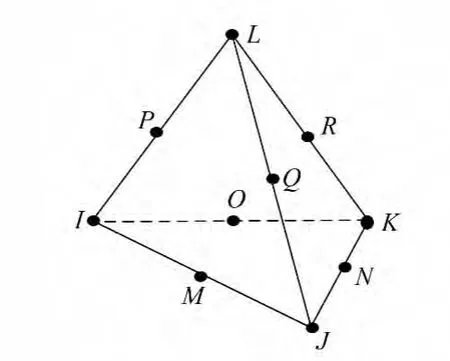

ANSYSWorkbench不仅继承了经典平台(ANSYSClassic)在有限元分析上的所有功能,还能真正提供协同环境。Workbench的CAD/CAE协同环境可以很好地实现对产品设计、仿真分析的协同管理,通过链接的方式共享几何模型数据,包括尺寸、尺寸参数和装配参数等,可以实现双向参数互动,从而实现设计-仿真的同步协同[6-7]。协同分析环境如图2所示。

图2 协同分析环境

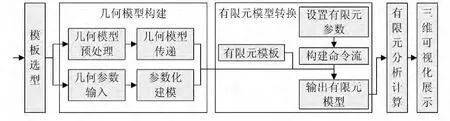

前处理是建立有限元模型,完成单元网格划分,施加约束载荷;后处理则是采集处理分析结果,使用户能方便地提取信息,了解计算结果。成员企业根据需要分析的产品选择相应的模板,通过传递企业内部模型或参数化建模完成几何模型的构建。服务功能层调用参数化的命令流文件,在协同分析环境中实现有限元模型转换及有限元模型的分析计算,最终结果利用科学可视化技术进行三维展示。有限元服务工作流程如图3所示。

图3 远程有限元服务工作流程

用户首先对产品模板进行选型,根据用户选择的模板调用对应的信息交互界面。通过参数化建模或模型传递完成几何模型的构建,其中企业传递三维模型构建几何模型的方法,实现边界条件相同而结构不同产品的有限元分析。模型转化器是平台的核心,实现几何模型到有限元模型的转换,以命令流控制的形式自动完成有限元模型的输出。有限元软件对输出的有限元模型进行分析计算,分析结果运用WebGL技术,将单元和节点的受力和变形情况以云图的形式直观地显示出来[8-9]。

3 关键技术

3.1 模板提取及选型

模板化技术是将同类问题的共同点提取出来,经过处理,按照一定的格式记录并保存起来,包含不可编辑的固定结构和可编辑的参数。有限元分析模板技术是将几何模型和有限元模型封装固化。对产品结构进行分析和归类,提取不变的结构构型和可变的尺寸参数保存为几何模型模板。有限元模板则是按照产品结构构型和承力特点,分析各特征结构的力学模型、材料属性、网格划分方法和约束载荷等,将这些处理过程规范化形成固定的方法步骤,并将可变部分参数化。

平台提供选择有限元分析模板的交互界面,用户选择目标产品的类型和型号,通过服务功能层统一调配,从数据资源库中调用目标产品的几何模板和有限元模板以及模板对应的参数输入界面,完成模板选型。

3.2 几何模型构建与边界条件标定

实现有限元协同仿真的关键是产品几何模型的共享,技术方法上有2种处理思路:(1)充分利用CAD软件系统强大的几何造型功能构建几何模型,在有限元协同仿真环境中,通过连接技术实现与CAD软件之间几何模型的转换;(2)直接在CAE系统中利用其提供的CAD建模功能构建几何模型。由于在中小企业中有限元软件应用不广,所以在CAE系统中构建几何模型的方法不适合在联盟成员中应用。本研究采用方法(1),即充分利用CAD系统来构建几何模型。

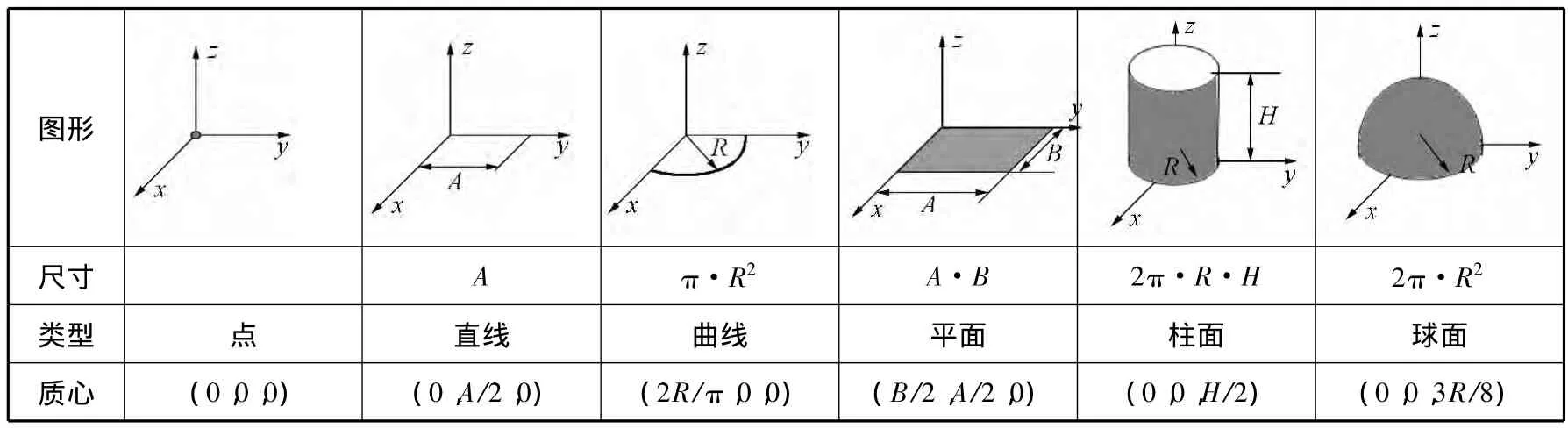

在本平台中CAD系统创建几何模型的方法有2种,一种以参数化模板的形式进行参数化建模,此方法无需企业内部的CAD系统,在服务器端完成几何模型的构建;另一种是通过企业传递几何模型到数据库,此方法充分利用了ANSYS协同仿真环境,实现不同构产品的有限元分析。利用有限元协同分析环境将几何模型转化成有限元模型时需要在几何模型中做必要的标定,即对几何模型进行预处理,以便导入ANSYS Workbench后准确定位到施加边界条件的点线面,因此在几何模型中需插入相应的局部坐标系。局部坐标系的插入位置会在客户端以图形方式告诉用户。根据局部坐标系查找点线面的具体方法见表1。

表1 局部坐标系查找点线面

3.3 有限元模型转换

模型转换器需要有限元参数、几何模型和有限元模板3个输入变量。服务使用者构建几何模型,服务提供者将有限元模型封装固化为模板,并提取模板参数,作为输入。模型转换器由有限元分析软件、接口文件及固化的命令流模板3部分组成。有限元分析软件是模型转换的载体,接口文件实现载体的启动,而命令流控制载体完成模型的转换。模型转换示意图如图4所示。

图4 有限元模型转换示意图

有限元模型转换步骤为:(1)用户输入参数,对参数的逻辑合理性进行一定的检查,数据合格后,按照有限元分析模板所使用的命令流文件的格式,将其中参数化的部分,用所获取的实际数字加以代替后,生成一个新的命令流文件;(2)调用接口文件启动协同分析环境;(3)命令流控制几何模型和有限元模板导入有限元分析软件;(4)根据用户输入的参数和几何模型对有限元模板重新划分网格和施加边界条件,实现用户需求与Workbench之间的连接;(5)输出分析计算所需的有限元模型。

3.4 结果可视化

有限元分析结果产生大量的数据,往往超出了人脑分析解释这些数据的能力,用户从海量数据中直接获得想要的数据是十分困难的,因此科学可视化技术成为远程有限元分析后处理中不可或缺的一部分。科学可视化技术是通过运用计算机图形图像处理等相关技术,将科学计算过程中得到的大量数据转换为适当的图形界面显示出来,并能进行人际交互处理的一系列理论、方法和技术。该系统利用WebGL技术将分析结果用三维图形显示出来,并支持平移、旋转、缩放等基本操作。

WebGL是一种3D绘图标准,这种绘图技术标准允许把 JavaScript和 OpenGL ES 2.0结合在一起,可以在任何兼容WebGL的浏览器中渲染交互式的3D图形场景和2D图形场景。

3.4.1 模型显示渲染

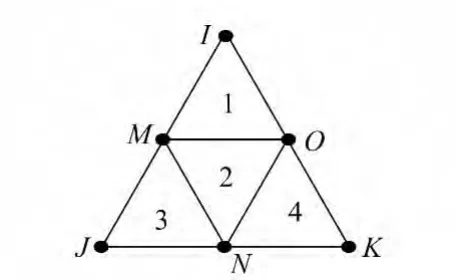

WebGL提供3种基本图元(点、线、三角形),从3D图形硬件角度来看,三角形是最基本的构建块。因此,将有限元模型分解成三角形图元。本文以四面体划分网格(如图5所示)为例,四面体单元由4个面10个节点组成,每个面上有6个节点,按照图6所示顺序将每个面分成4个三角形。

图5 四面体单元图

图6 四面体底面连接示意图

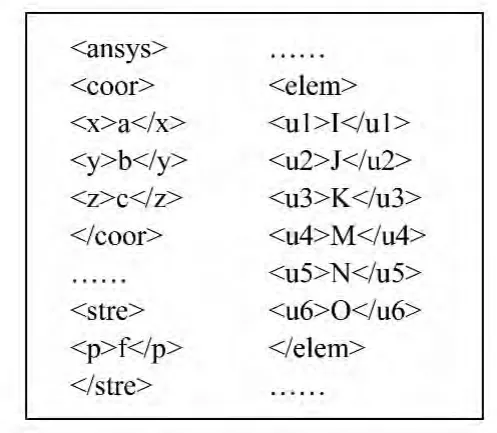

首先从数据库获取整理后的数据,数据以xml格式传到客户端,客户端通过对xml的解析得到相应的数据完成三维模型的显示渲染。绘制过程大体可分为,第一步根据节点坐标(<coor>)画出节点,第二步将应力或位移(<stre>)转化为相应的颜色,对节点着色,第三步根据单元内的节点排序(<elem>),连接点形成相应的面,面组成用户在客户端看到的体。

xml格式如图7所示。

3.4.2 模型消隐

图7 xml格式

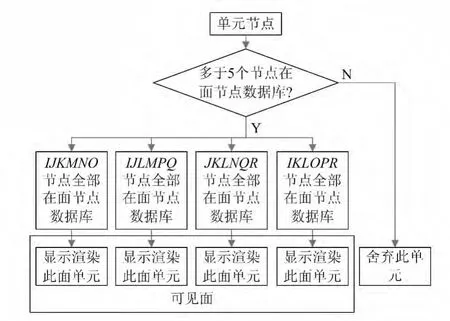

有限元分析每个模型单元个数都是十分庞大的,因此三角形数量也是巨大的。其中模型内部的三角形占全部三角形的绝大多数,对于用户而言,隐藏在模型内部的三角形是不可见的,通过计算机强大的计算能力将这些三角形对应的数据剔除掉,从而不对这些三角形进行显示渲染,这就大大提高了图形或图像的显示效率。如何判断三角形成为可视化中关键的一步,为此,平台设计开发了云图三角形可见性判断算法,如图8所示。

图8 判断面可见性方法

4 应用实例

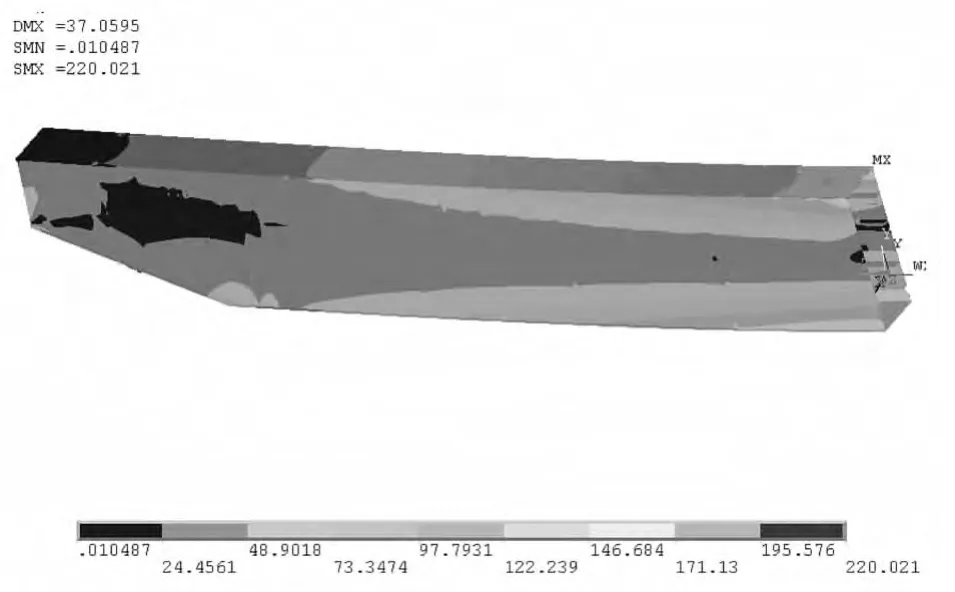

面向产业联盟的起重机数字化设计平台,有助于提高起重机整个行业的设计水平,远程有限元分析是数字化设计平台中非常重要的一部分。起重机的大部分载荷都是由起重机的主梁承担,主梁由上、下盖板和2块腹板组成封闭箱型结构。桥式起重机的主梁属于对称结构,可以简化为对半个主梁的分析。当满载且小车位于主梁跨中下降制动时应力及变形位移最大。

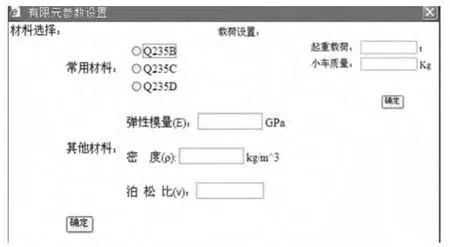

系统提供简单清晰的交互界面,用户根据主页面提示完成操作。首先选择分析的产品类型(主梁)及主梁型号,完成模板选型。通过对主梁三维模型预处理后,以模型传递的方式构建几何模型。然后进行材料属性、分析精度、载荷大小等参数输入,生成新的命令流文件。接口文件启动有限元协同仿真环境完成模型的转换,并对主梁进行分析计算。对结果数据分析和处理后,实现分析结果的可视化展示。起重机主梁远程有限元分析操作页面如图9、图10所示,分析结果如图11所示。

图9 有限元分析操作主页面

图10 有限元分析参数设置

图11 有限元分析结果

5 结束语

本文根据有限元协同仿真环境和Web服务技术,搭建了一种面向产业联盟的远程有限元分析服务平台,该平台服务于某一产业,实现了远程有限元模型和几何模型的协同分析。系统不仅实现了结构参数化和有限元参数化,还实现了变型结构的远程有限元分析,适用于边界条件相同的产品进行远程有限元分析,满足了产业联盟成员企业对远程有限元分析服务的需求。服务平台已基本实现上述功能,但系统需要进一步完善,如增加产品的模板数量,进一步扩大平台的适用范围。

[1] 陈小洪,马骏,袁东鸣.产业联盟与创新[M].北京:经济科学出版社,2007.

[2] 黎业飞,邱清盈,冯培恩,等.基于Internet的有限元远程分析技术研究[J].计算机集成制造系统,2003,12(12):1132-1135.

[3] 张莉,殷国富.异地企业远程有限元分析服务系统研究[J].高技术通讯,2008(2):167-172.

[4] Mackie R I.An application of service oriented architecture to finite element analysis[J].Advances in Engineering Software,2012(39):72-80.

[5] 岳昆,王晓玲,周傲英.Web服务核心支撑技术研究综述[J].软件学报,2004,15(3):428-442.

[6] 李太梅.引信虚拟样机协同仿真技术研究[D].南京:南京理工大学,2006.

[7] 夏杨建.基于Ansys Workbench的微电子封装自动化湿气分析系统开发[D].杭州:浙江工业大学,2009.

[8] 晁岱兵,陈显呈,邓伟.有限元后处理数据场可视化研究[J].机械制造与研究,2012(1):58-60.

[9] Weng Weichu.Web-based post-processing visualization system for finite element analysis[J].Advances in Engineering Software,2011(42):398 -407.