基于FANUC 0i数控系统正弦线宏程序数控车削加工研究

2014-09-05尤咏

尤 咏

(南京交通职业技术学院 后勤管理处,江苏 南京 211188)

基于FANUC 0i数控系统正弦线宏程序数控车削加工研究

尤 咏

(南京交通职业技术学院 后勤管理处,江苏 南京 211188)

利用FANUC 0i数控系统分析正弦线的加工问题,研究了正弦线轮廓加工宏程序的编制方法。通过变量设定编制宏程序和加工仿真,确保了曲线加工的正确性,取得良好的效果。

数控车;正弦线;宏程序

在数控教学和生产中,对于简单的轮廓可以采用手动编程,利用直线及圆弧插补指令来实现程序的编制。随着制造技术的不断提高,零件结构越来越复杂,非圆平面曲线如椭圆、抛物线、正余弦等二次曲线,由于普通数控系统没有这类曲线的插补功能,加工起来具有一定的难度,因此对于此类零件的加工多采用自动编程的方法,但自动编程软件生成的程序往往比较繁琐,计算复杂,不易检查且加工时间长,所以只能在手动编程中通过宏程序来实现。目前各类数控系统大多提供了用户宏程序功能,宏程序变量编程加工可以用函数公式来描述工件的轮廓或曲面,通过手工编程方式予以实现[1]。 FANUC 0i数控系统具有强大的宏功能,该系统提供有A 、B 类两种功能的宏程序。其中A 类宏程序是以G65 Pxx Lxx 的格式输入,而B 类宏程序和计算机高级语言之一的C 语言相似,编程语句中可直接运用公式和赋值语句,在0i 系统中得到广泛运用[2]。本文即以具有正弦线轮廓的零件为例,通过工艺分析,采用FANUC 0i数控系统手工编写宏程序并进行仿真加工。

1 正弦线零件的工艺分析

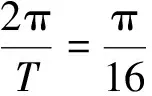

图1 正弦线轮廓零件

由图1可以看出,该零件是典型的旋转体零件,因此加工设备选择普通的配有FANUC 0i数控系统的CK6140机床。根据零件的结构特征需要选择刀具为90°的外圆刀和60°的尖刀。图1中没有特别精度要求,量具选择规格为0~100mm游标卡尺。加工顺序为一次安装完成全部加工内容,即(1)车端面;(2)粗加工各外圆,留0.6mm精加工余量;(3)精加工各外圆至设计尺寸。工艺参数:粗加工选择转速800r/min,进给速度F选择160mm/min,背吃刀量为2mm;精加工转速选择1200r/min,进给速度F选择80mm/min,同时在精加工前进行测量,并进行必要的刀具磨损补偿,以保证加工精度。该零件数控车削加工顺序、刀具、切削用量等选择见表1。

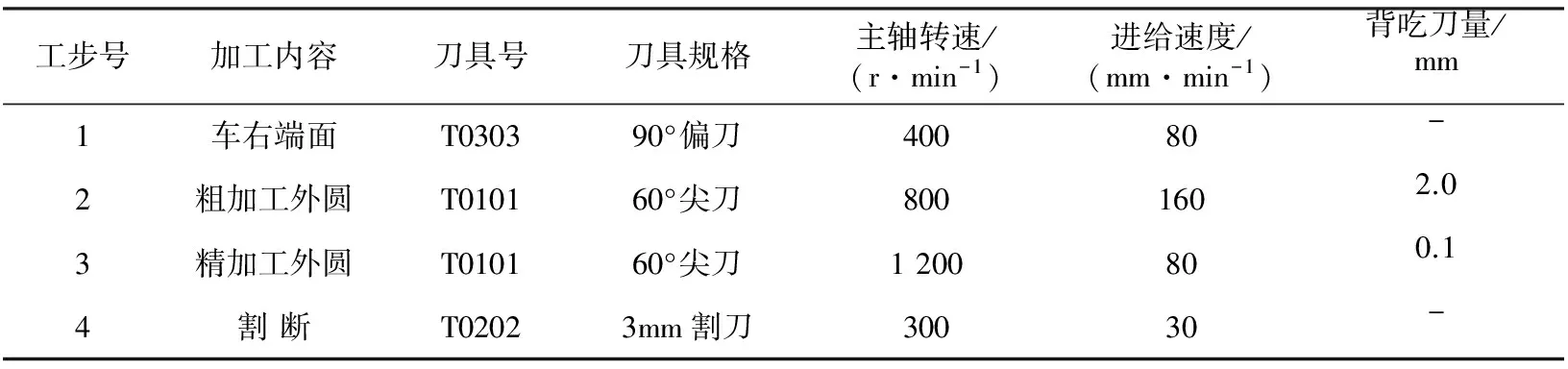

表1 数控加工工艺简卡

2 正弦线零件的宏程序编写与仿真加工

O111;

N10 G54G90G80;

N20 M03 S800;(启动主轴)

N30 T0101;(选用1号刀)

N40 G00 X67 Z0;(进刀至粗车起始点)

N50 G71 U2 R1; (粗车,吃刀量2mm,退刀1mm)

N60 G71 P70 Q180 U0.6 W0.2 F150 S800;(径向余量0.6mm,轴向余量0.2mm)

N70 G01 X40 F60; (进刀)

N80 #1=-32; (常量赋初值)

N90 #2=0;(Z坐标变量赋初值)

N100 WHILE [#2GE#1] DO01; (直到加工到Z为-32为止)

N110 #3=3*SIN[#1*PI/16+PI]; (计算中间变量)

N120 G01 X[38+2*#3] Z[#1]; (加工正弦线轮廓)

N130 #1= #1-0.3; (设定步距为0.3)

N140 END1; (正弦轮廓加工完毕)

N150 G01 X44 Z-35; (倒C3角)

N160 W-9; (加工φ44外圆)

N170 G02 X54 W-5 R5; (加工R5圆弧)

N180 G01 Z-64 F60; (加工φ54外圆)

N190 G00 X100; (X返回)

N200 Z100; (Z返回)

N210 M00;(程序暂停,进行测量和刀具补偿)

N220 M03 S1200;(准备精加工)

N230 G70 P70 Q180;(精加工零件轮廓)

N240 G00 X100; (X返回)

N250 Z100; (Z返回)

N260 T0202 S300;(换2号刀准备割断)

N270 G00 Z-67;(割刀Z方向定位)

N280 X62;(快速X方向定位)

N290 G01 X-1 F30;(割断)

N300 X62 F100;(退刀)

N310 G00 X100;(X方向返回)

N320 Z100;(Z方向返回)

N330 M05; (主轴停转)

N340 M30; (程序结束并返回)

图2 正弦线轮廓零件宏程序流程图

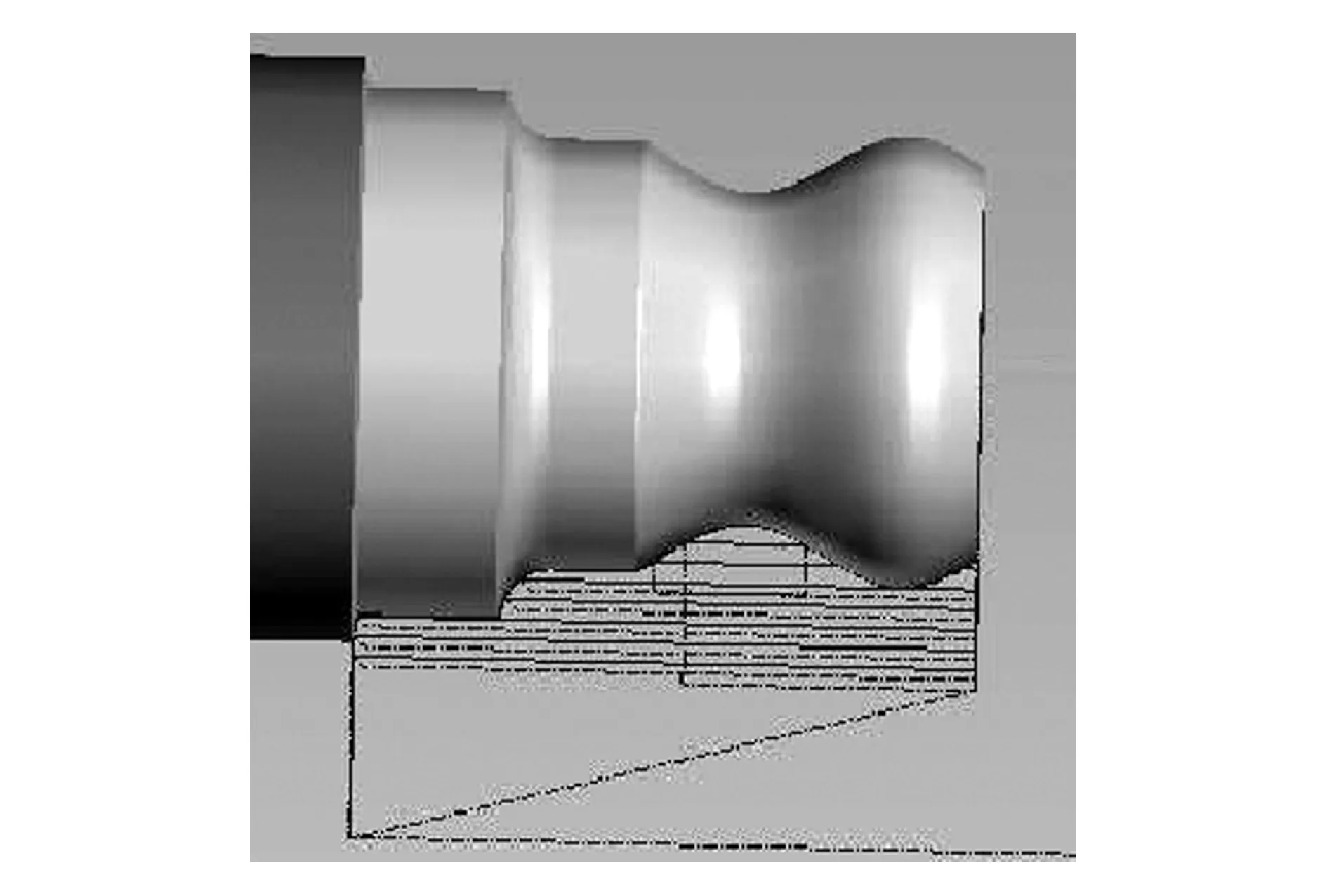

零件加工精度由步距控制,减小走刀步距可以提高零件的加工精度。使用斯沃仿真软件对该零件进行仿真加工,如图3所示。通过仿真验证,使用FANUC 0i数控系统提供的宏程序进行正弦线的加工方法可行,程序简单,加工效率高。

图3 正弦线轮廓零件的仿真加工

3 结束语

在使用宏程序编程的过程中,大部分零件尺寸和工艺参数可以传递到宏程序中,程序的修改比较方便,具有较强的易读性,程序简洁,逻辑严密,通用性强[3]。本文利用FANUC 0i 系统宏程序编制正弦线轮廓零件的加工程序,具有程序简捷、逻辑严密,实践证明该方法简单可靠,零件加工精度高。

[1] 蔡锦峰.基于FANUC 0i 型数控系统椭圆宏程序的研究与应用[J].装配制造技术,2013(4):247-248.

[2] 肖忠跃,刘朝晖,谢世坤.基于FANUC 0i 系统的椭圆类轮廓零件宏程序应用研究[J].煤矿机械,2013,34(1):145-146.

[3] 顾京.数控机床加工程序编制[M].北京:机械工业出版社,2003:125-140.

TheMacroProgramDevelopmentofSinusoidalLineNCinTurningProcessingBasedonFanuc0iSystem

YOU Yong

(Nanjing Communications Institute of Technology, Jiangsu Nanjing, 211188, China)

It analyzes the machining problems of sinusoidal line in using FANUC 0i NC system, introduces the method of sinusoidal line profile macro program compiling. After setting variable and simulation process, this method ensures the correctness of curve processing and obtains the better results.

NC Turning; Sinusoidal Line; Macro Program

10.3969/j.issn.2095-509X.2014.05.012

2014-04-17

尤咏(1974—),女,江苏金坛人,南京交通职业技术学院工程师,主要研究方向为机械制造及教育管理。

TP391

A

2095-509X(2014)05-0048-03