钢的热处理数值模拟研究进展

2014-02-28曲周德邓小虎

张 伟,曲周德,2,邓小虎

(1.天津职业技术师范大学高速切削与精密加工重点实验室,天津 300222;2.天津市模具数字化制造技术工程中心,天津 300222)

钢的热处理数值模拟研究进展

张 伟1,曲周德1,2,邓小虎1

(1.天津职业技术师范大学高速切削与精密加工重点实验室,天津 300222;2.天津市模具数字化制造技术工程中心,天津 300222)

热处理是改善和优化钢铁材料性能的一个重要手段,热处理后工件组织分布直接决定了材料的最终力学性能和使用性能。传统的热处理工艺开发多采用经验和半经验的方法,不仅耗费大量的人力、财力,而且难以精确地控制质量。随着计算机技术的发展和新的模拟技术的出现,热处理过程的数值模拟也随之成为一个备受关注的研究领域。本文回顾了典型的热处理组织模拟以及材料力学性能预测方法,探讨了温度变化、相变及相变塑性对热处理后残余应力分布的影响,并就热处理数值模拟中存在的问题和发展前景作了总结。

钢;热处理;数值模拟;微观组织;力学性能

钢铁材料的热处理加工对工件内部组织和性能的最后调整起着至关重要的作用。作为一种传统的加工工艺,钢铁材料的热处理仍然吸引着材料工作者不断开发新的工艺方法,例如采用激光等新型处理手段和多种强化处理相结合以及在传统淬火-回火工艺(QT)上开发的新型淬火-碳分配-回火(Q-P-T)工艺[1-5]。由于热处理过程涉及工件内部传热、相变、内应力与应变等一系列复杂的过程,而传统的热处理开发多采用经验和半经验的方法,难以做到热处理质量的精确控制,已不能适应当前高强度、高效率的工业生产需求。随着计算机技术的发展和新的模拟技术的出现,通过将热处理数学模型和计算机模拟相结合,并辅以一定的实验验证,开发新型的热处理技术,成为当前国际热处理领域的发展前沿。

热处理过程的材料微观组织和材料力学性能的预测是热处理数值模拟的两个重要方面,热处理后的微观组织决定着材料宏观力学性能和力学行为。本文对这两部分的内容进行综述。

1 热处理过程组织场的研究现状

1.1 基于有限元的相变-热-力耦合模型的应用

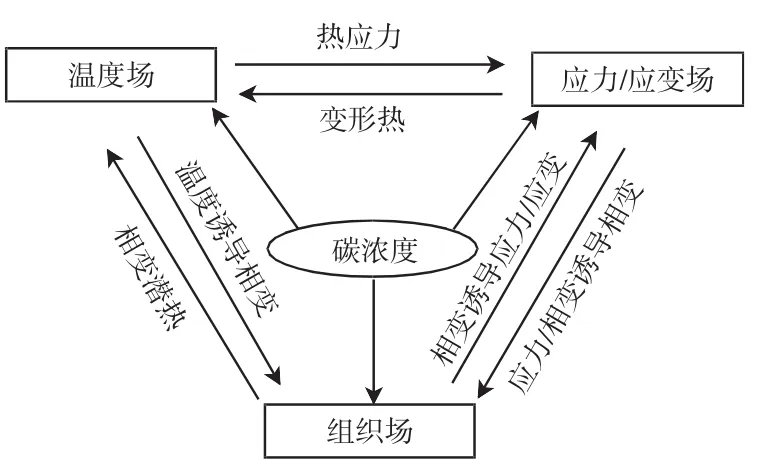

热处理过程是涉及工件内部传热、相变、应力与应变等各场量的耦合过程,如图1所示。

图1 热处理过程的多场耦合关系示意图

随着计算机技术和数值模拟算法的日益成熟,越来越多的人开始采用计算机模拟技术对热处理过程进行研究。经过几十年的发展,国内外学者在钢的热处理过程的预测方面开展了大量的工作,一系列热处理有限元仿真软件或模块被开发[6]。孙朝阳等[7]考虑温度和相变对物性参数的影响,提出了包含附加应力和应变的弹塑性增量本构关系,并采用该本构关系和ABAQUS软件构建了淬火过程的数值模拟平台。曹欣等[8]利用DEFORM反传热模型对淬火过程的表面换热系数进行了计算。另外,日本的Ju等[9]借助COSMAP有限元软件对SCr420钢的淬火过程进行分析,讨论了相变塑性对残余应力及变形的影响。在国内,刘庄等[10]应用自开发的NSHT软件包,分析了大型转子锻件在空水冷交替淬火过程中的组织转变和应力演化,得到了合理的计算结果。上海交通大学的顾剑锋和潘健生等[11]利用MSC.Marc提供的二次开发接口,自主开发了热处理数值模拟软件Thermal Prophet,并利用其模拟了热作模具钢的淬火过程。由此可见,热加工工艺研究实现了从“经验”到“科学”、从“定性分析”到“定量分析”的转变。

上述模型对于钢的热处理过程的微观组织演变预测主要集中在不同铁碳相转变过程,对于合金碳化物的析出过程研究鲜见报道,而预测碳化物的析出对于实际热处理过程具有重要意义。早在2004年,Bhadeshia等[12]考虑碳化物之间的影响,对钢的不同碳化物同时析出过程的相变行为进行了预测。近几年来,Ju等[13]建立了碳原子偏聚、碳化物析出和残余奥氏体分解过程的物理模型,并将所建立的模型应用到对回火过程的模拟中。在此基础之上,Deng和Ju[14]又提出了可预测渗碳体和碳化物析出过程的物理模型,并对不同钢的热处理过程的碳化物析出进行了模拟。尽管不同学者提出了各自的模型并证明了其可行性,但由于实际热处理过程中合金碳化物析出过程的复杂性,还没有一种数学模型是相当完善的。

1.2 微观组织模拟方法的应用

随着计算机技术的发展以及蒙特卡洛(monte carlo,MC)、元胞自动机(cellular automaton,CA)和相场(phase field,PF)法等微观组织模拟技术的出现,采用微观组织模拟方法对钢的热处理过程进行预测成为当前新的研究热点。

近年来,在热处理过程的固态相变方面,各国学者进行了不同的尝试。首先在奥氏体的形成方面,Militzer等[15]采用相场模型对低碳钢中奥氏体的形成过程进行了研究。接下来,Pan等[16]采用元胞自动机法模拟了铁素体-奥氏体的转变过程。Halder等[17]通过离散元胞自动机模型模拟了双相钢奥氏体化的组织演变过程。其次,在奥氏体的分解过程方面,中科院的李殿中等[18]采用CA法模拟了奥氏体-铁素体相变过程单个铁素体晶粒的生长行为。同样,Militzer等[19]采用3D相场法模拟了奥氏体向铁素体转变中的形核过程。此外,在晶粒的生长方面,国外学者Allen等[20]和Muramatsu等[21]分别采用MC法和PF法对单相材料晶粒的各向异性长大行为进行了模拟。

以上模型的建立主要集中对热处理过程的某一阶段进行了研究,而对热处理工艺加热、保温和冷却整个过程的预测有待深入研究。此外,单一模拟方法在微观组织演变过程预测方面具有一定的局限性,将有限元法和CA等微观组织模拟方法相结合,建立宏观-微观的元胞自动化模型(CAFE耦合模型),是实现对材料性能精确预测的一个重要研究方法。

2 热处理过程材料力学性能的预测模型

数值模拟方法是根据已建立的数学物理模型,通过计算机得到足够精确的近似解。对于钢铁材料力学性能的预测,大多是在硬度结果基础之上来预测其他力学性能结果。国内外学者提出了各自的数学模型并证明了其可行性,下面描述几种典型的材料力学性能预测模型。

2.1 Smoljan的模型

Smoljan等[22-25]通过钢的端淬试验,测定了硬度-距水冷端距离的关系曲线。端淬试样的冷却时间按由800℃冷却至500℃计算。根据测定的Jominy曲线预测出淬火试样的硬度,在实验的基础之上建立了调质钢回火硬度与淬火硬度之间的关系式:

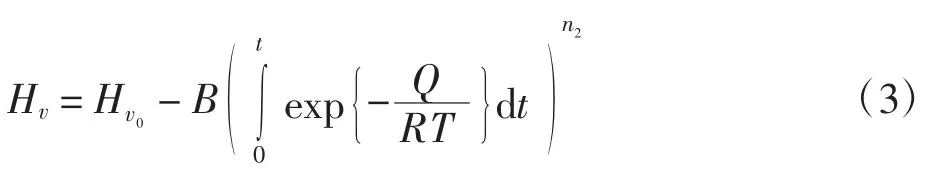

式中:HRCmin为材料常数;K为介于淬火和回火硬度之间的因数,其表达式为:

式中:Ttemp为回火温度;t为回火时间;A、B、C1、α、n1和n2均为材料常数。

Smoljan等基于此模型,采用有限体积法对41Cr4(DIN)钢、42CrMo4(DIN)钢及Ck45(EN)钢的淬火、调质过程进行了数值模拟,实现了对一系列材料力学性能的预测。

2.2 Mukherjee的模型

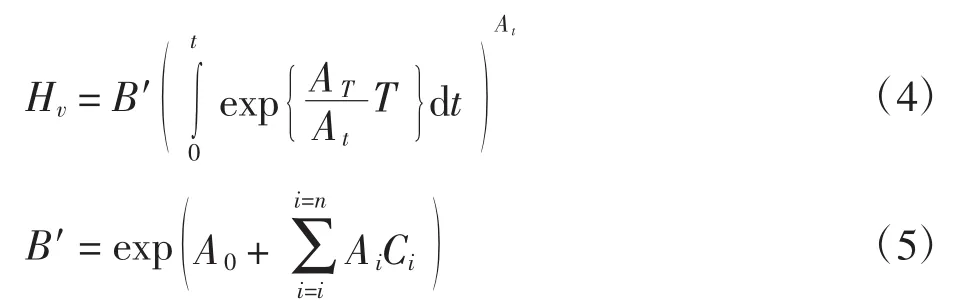

回火过程中,铁碳马氏体转变量通常表示为等温回火参数的函数。实际对于某些边缘区域本质上属于非等温过程。Mukherjee等[26]对现有等温动力学方程进行了推广,提出了可描述非等温回火过程的广义动力学方程,利用该方程对非等温回火马氏体的硬度进行了预测。根据这一理论建立了2种广义动力学模型。

(1)由实验数据建立的广义动力学方程

式中:Hv为维氏硬度;Hv0为母相马氏体的硬度;T为绝对温度;B、Q和n均为经验常数。

(2)由多元回归分析建立的广义动力学方程

Mukherjee等建立了基于合金元素含量、温度和时间的实验回归方程:

式中:Ci为合金元素含量;A0为常数;Ai、At和AT分别为第i相合金元素、时间和温度对应的加权系数。

基于所建立的模型,预测了不同尺寸试样在回火过程中硬度的分布情况。其结果表明:尺寸介于10~12 mm的试样与方法一中建立的模型吻合较好;尺寸为16 mm的试样与方法二中建立的模型吻合较好。方法二所建立的模型综合考虑了合金元素、温度和时间的影响,具有良好的适用性,将其应用于钢的非等温回火后硬度分布的模拟中是可行的。

2.3 Deng和Ju的模型

Deng和Ju[14]综合考虑铁碳相成分和合金元素的影响,建立了可预测淬火和回火过程硬度的实验回归方程:

式中:ξM和γM分别为铁碳相成分和其加权系数;CK和ηK分别为合金元素含量和其加权系数。

根据所描述的数学模型,借助COSMAP有限元分析软件对J-55钢调质过程进行了数值模拟,并分析了调质过程中硬度的变化规律。模拟结果与实验结果吻合较好。该模型考虑铁碳相成分和合金元素的影响,为钢的热处理过程硬度的计算提供了另一种方法。

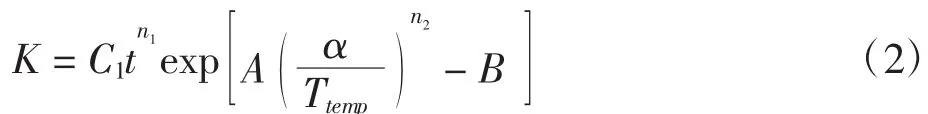

2.4 ANN模型的应用

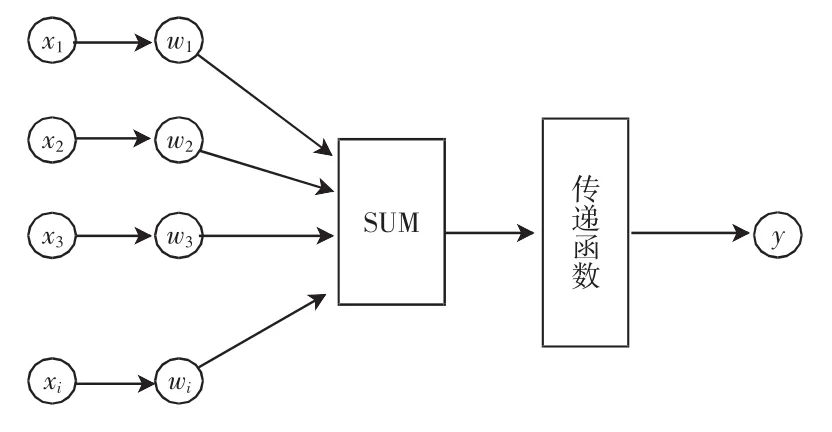

钢的热处理过程的材料性能往往受到合金元素、热处理工艺及生产环境等多种因素的影响,他们之间为多元的非线性关系,这在一定程度上给热处理过程数学模型的建立和计算机模拟带来了许多困难。人工神经网络(artificial neural networks,ANN)智能化技术,通过建立相应的数学模型,与智能控制软件相结合,可自动实现热处理过程的优化。ANN中的BP网络作为目前应用最广泛、最成熟的人工神经网络结构之一,对于高度非线性模型的构建具有明显优势[27]。BP网络模型如图2所示。

图2 人工神经网络的模型

Dobrzański和Honysz[28]建立了ANN的数学模型,描述了输入与输出间的非线性函数关系。采用上述模型,对结构钢淬火和回火后的力学性能进行了模拟[29]。Taghizadeh等[30]通过人工神经网络开发了一种可同时预测钢件水淬和回火硬度的数学模型。在国内,左秀荣等[31]以热处理工艺参数为输入量,利用BP网络和材料微观分析方法建立了P20钢淬火和回火后的硬度预测模型。

上述所建立的模型主要对钢的抗拉强度、延伸率、断面收缩率、屈服强度和硬度等的预测,并未涉及对残余应力的预测。在实际热处理过程中,由于温度分布和组织转变的不均匀,促使工件内部最后形成残余应力。钢中残余应力的存在往往导致零件的过早失效,影响零件的使用寿命。因而,研究热处理过程中残余应力的分布情况对于实际热处理过程具有重要意义。

2.5 残余应力的计算

对于残余应力的预测,国内外学者大多采用有限元模拟的方法。本文考虑热应力、组织应力及相变塑性相互作用的影响,借助DEFORM有限元分析软件对Cr12MoV钢淬火后的残余应力场进行了预测。模拟选用的试样为圆柱钢,基于模型的对称性,按轴对称问题进行处理。本模型采用的热处理工艺为:试样经1 025℃完全奥氏体化后油冷至室温。为了更直观地反映出试样在淬火过程中残余应力场的变化规律,选取如图3模型中的4个点(心部节点P1至表面节点P4)作为追踪点。

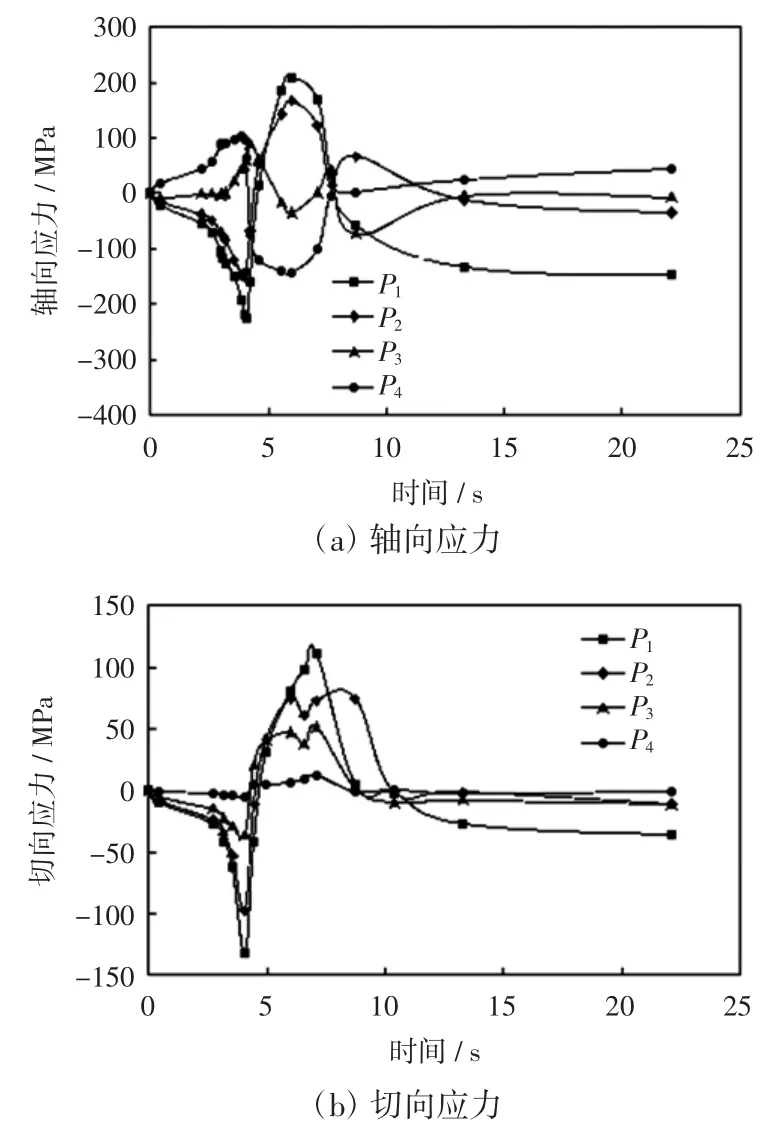

图4所示为温度和相变共同作用引起的残余应力。由图4可见,淬火初期,由于试样表面冷却速度较快,表面收缩量大,使试样受到拉应力的作用。随着冷却时间的延长,拉应力逐渐变为零值或负值,逐渐由拉应力过渡到压应力。试样中心应力的变化规律则与表面相反,心部先呈压应力后呈拉应力。当淬火进行至5 s时,试样表面最先产生马氏体,此时相变应力开始起决定性作用,促使心部转化为压应力,表面则转化为拉应力,随后整个试样应力分布逐渐趋于平缓。

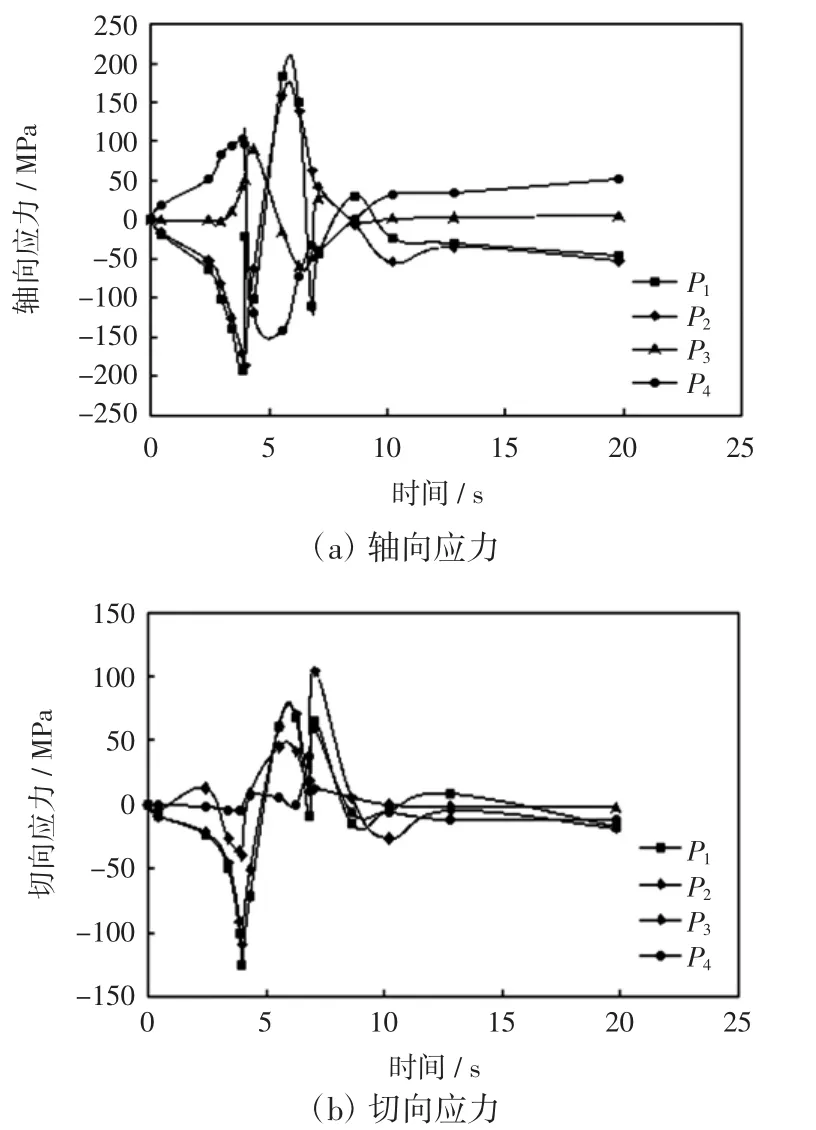

图5所示为所有初应变共同作用引起的残余应力。图5显示相变塑性是材料在相变时发生于低应力水平下的塑性变形。相变塑性的作用使得淬火初期零件内部应力的变化更加复杂,随着冷却时间的延长,试样心部和表面不再有相变塑性现象或相变塑性影响较小,应力曲线呈现规律性变化。

图4 温度和相变共同引起的残余应力

图5 所有初应变引起的残余应力

3 结束语

近年来,数值模拟方法在热处理工艺技术的研究中日益受到重视,并得到广泛的应用。但总的来说,仍存在许多问题需进一步研究。

(1)实际热处理过程中,合金碳化物的析出对其力学性能影响很大,并且强韧化机理也很复杂,建立合理的碳化物析出过程的数学物理模型至关重要。

(2)目前,单一的模拟方法已不能满足实际热处理过程中微观组织的模拟精度,对蒙特卡洛、元胞自动机和相场法等微观组织模拟技术之间的集成和扩展是今后显微组织模拟研究的一个重要内容。

(3)数值模拟已经成为热处理过程设计和优化的关键影响因素,在热处理模拟领域的挑战是必须处理不同的物理过程的耦合,这种耦合由于涉及不同的空间和时间尺度,需要建立多尺度模型进行处理。相变理论、微观组织与性能的关系及其调控原理、正确反映各种外场对材料内部演变的复杂影响的多学科交叉研究等有待开展。

[1] 周志方,王晓燕,顾剑锋.偏心圆环淬火过程的数值模拟[J].机械工程学报,2011,47(12):62-66.

[2] YI H L,CHEN P,HOU Z Y,et al.A novel design:Partitioning achieved by quenching and tempering(Q-T&P)in an aluminium-added low-density steel[J].Scripta Materialia,2013(68):370-374.

[3] 贾晓帅,左训伟,陈乃录,等.经新型Q-P-T工艺处理后Q235钢的组织与性能[J].金属学报,2013,49(1):35-42.

[4] LIU S G,DONG S S,YANG F,et al.Application of quenching-partitioning-tempering process and modification to a newly designed ultrahigh carbon steel[J].Materials and Design,2014(56):37-43.

[5] TAN Z L,WANG K K,GAO G H,et al.Mechanical properties of steels treated by Q-P-T process incorporating carbide-free-bainite/martensite multiphase microstructure[J]. Journal of Iron and Steel Research,International,2014,21(2):191-196.

[6] 顾剑锋,潘健生.智能热处理及其发展前景[J].金属热处理,2013,38(2):1-8.

[7] 孙朝阳,方刚,雷丽萍,等.温度和相变影响的弹塑性本构关系及应用[J].材料热处理学报,2008,29(1):162-166.

[8] 曹欣,孙志超,杨合.基于DEFORM反传热模型表面换热系数的确定[J].塑性工程学报,2013,20(2):130-135.

[9] JU D Y,ZHANG W M,ZHANG Y.Modeling and experimental verification of martensitic transformation plastic behavior in carbon steel for quenching process[J].Materials Science and Engineering,2006:246-250.

[10]石伟,武世勇,刘庄,等.淬火过程的三维数值模拟研究与软件开发[C]//首届中国热处理活动周论文集.2002:12-17.

[11]刘晓晖,顾剑锋,潘健生,等.热处理模拟软件Thermal Prophet的开发与应用[J].金属热处理,2012,37(2):115-118.

[12]FUJIT N,BHADESHIA H K D H,KIKUCHI M.Precipitation sequence in niobium alloyed ferritc stainless steel[J]. Modelling and Simulation in Materials Science and Engineering,2004(12):273-284.

[13]JU D Y,DENG X H.Modeling and simulation of iron-carbon phase transformation during tempering of Steel[J].Rare Metal Materials and Engineering,2012,41(S1):6-12.

[14]DENG X H,JU D Y.Modeling and simulation of quenching and tempering process in steels[J].Physics Procedia,2013(50):368-374.

[15]MILITZER M,AZIZI A H.Phase field modeling of austenite information in low carbon steels[J].Solid State Phenom,2011(172):1050-1059.

[16]AN D,PAN S Y,HUANG L,et al.Modeling of ferriteaustenite phase transformation using a cellular automaton model[J].ISIJ International,2014,54(2):422-429.

[17]HALDER C,MADE L,PIETRZYK M.Discrete micro-scale cellular automata model for modelling phase transformation during heating of dual phase steels[J].Archives of Civil and Mechanical Engineering,2014(14):96-103.

[18]LI D Z,XIAO N M,LAN Y J,et al.Growth modes of individual ferrite grains in the austenite to ferrite transformation of low carbon steels[J].Acta Materialia,2007(55):6234-6249.

[19]MECOZZI M G,MILITZER M,SIETSMA J,et al.The role of nucleation behavior in phase-field simulation of austenite to ferrite transformation[J].Metall Mater Trans A,2008(39):1237-1247.

[20]ALLEN J B,CORNWELL C F,DEVINE B D,et al.Simulations of anisotropic grain growth in single phase materials using Q-state monte carlo[J].Computational Materials Science,2013(71):25-32.

[21]MURAMATSU M,AOYAGI Y,TADANO Y,et al.Phasefield simulation of static recrystallization considering nucleation from subgrains and nucleus growth with incubation period[J].Computational Materials Science,2014(87):112-122.

[22]SMOLJAN B.Prediction of mechanical properties and microstructure distribution of quenched and tempered steel shaft[J].Journal of Materials Processing Technology,2006(175):393-397.

[23]SMOLJAN B,ILJKIC D,HANZA S S.Computer simulation of working stress of heat treated steel specimen[J].Journal of Achievements in Materials and Manufacturing Engineering,2009,34(2):152-156.

[24]SMOLJAN B,ILJKIC D,TOMASIC N.Computer simulation of mechanical properties of quenched and tempered steel specimen[J].Journal of Achievements in Materials andManufacturing Engineering,2010,40(2):155-159.

[25]SMOLJAN B,ILJKIC D,TRAVEN F.Predictions of mechanical properties of quenched and tempered steel[J]. Journal of Achievements in Mechanical and Manufacturing Engineering,2010,56(2):115-120.

[26]MUKHERJEE M,DUTTA C,HALDAR A.Prediction of hardness of the tempered martensitic rim of TMT rebars[J]. Materials Science and Engineering,2013(543):35-43.

[27]刘环,邹德宁,闫东娜,等.基于人工神经网络的超级马氏体不锈钢淬火力学性能预测[J].材料热处理技术,2011,40(20):150-153.

[28]DOBRZANSKI L A,HONYSZ R.Application of artificial neural networks in modelling of normalised structural steels mechanical properties[J].Journal of Achievements in MechanicalandManufacturingEngineering,2009,32(1):37-45.

[29]DOBRZANSKI L A,HONYSZ R.Application of artificial neural networks in modelling of quenched and tempered structural steels mechanical properties[J].Journal of Achievements in Mechanical and Manufacturing Engineering,2010,40(1):50-57.

[30]TAGHIZADEH S,SAFARIAN A,JALALI S,et al.Developing a model for hardness prediction in water-quenched and tempered AISI 1045 steel through an artificial neural network[J].Materials and Design,2013(51):530-535.

[31]左秀荣,陈蕴博,王淼辉,等.基于人工神经网络的P20钢热处理工艺[J].材料热处理学报,2010,31(4):61-66.

Progresses in research of numerical simulation of heat treatment on steel

ZHANG Wei1,QU Zhou-de1,2,DENG Xiao-hu1

(1.Key Laboratory of High Speed Cutting and Precision Machining,Tianjin University of Technology and Education,Tianjin 300222,China;2.Tianjin Engineering Center of Digital Manufacturing of Die&Mould,Tianjin 300222,China)

Heat treatment is an important means of improving and optimizing the material properties.Microstructure distribution of heat treatment on steel directly determines the final mechanical properties and the performance of materials.In the development of the traditional heat treatments,empirical and semi-empirical methods were adopted,which cost too much and can not control the quality precisely.With the development of computer technology,the new numerical simulation has been drawing more attention during the process of heat treatment.This paper reviews both the microstructure simulation of heat treatment and the prediction of mechanical properties of materials.The effects of temperature variation,phase transformation and phase transformation plasticity on the residual stress are investigated.Its present problems and prospects are summarized in the numerical simulation on heat treatment.

steel;heat treatment;numerical simulation;microstructure;mechanical properties

TG151

A

2095-0926(2014)03-0027-05

2014-05-12

天津市自然科学基金一般项目(13JCYBJC38900);天津职业技术师范大学科研启动项目(KYQD12008).

张 伟(1989—),女,硕士研究生;曲周德(1973—),男,教授,博士后,硕士生导师,研究方向为塑性加工新技术及模拟技术.

邓小虎(1984—),男,副教授,研究方向为材料加工过程数值模拟等.