旋转盘腔去旋系统数值模拟

2014-02-28赵秋月娄德仓郭文王代军

赵秋月,娄德仓,郭文,王代军

(中国燃气涡轮研究院,四川成都610500)

旋转盘腔去旋系统数值模拟

赵秋月,娄德仓,郭文,王代军

(中国燃气涡轮研究院,四川成都610500)

对带有管式减涡器的盘腔内流动特性进行数值模拟,研究了减涡管的长度、管径和引气鼓筒孔的外形及尺寸,对盘腔内压力损失、流动结构的影响。计算结果表明:管式减涡器对于降低引气气流的压力损失有显著作用,存在最佳的减涡管长度使得引气的压力损失最小;减涡管管径、鼓筒孔面积增大都会减少流动损失;在鼓筒孔面积一定的情况下,长圆形鼓筒孔的性能比圆形鼓筒孔的更优。

航空发动机;管式减涡器;旋转盘腔;鼓筒孔;压力损失;流动特性;数值模拟

1 引言

航空发动机空气系统中,气流经压气机根部环缝引出后,周向速度很大,使得气流沿盘腔径向内流过程中产生涡流。而涡流引起的压力损失非常大,同时气流的沿程温升也非常明显。因此,盘腔内设置减涡器,以阻止涡流的发展。

减涡器的常见结构有管式、反旋喷嘴式、导流片式等。其中,管式减涡器是通过一套安装于压气机盘腔引气流路中的径向减涡管,将从压气机叶片根部引出的空气经鼓筒孔进入盘腔中,并导入压气机盘心通道,以降低气流在压气机旋转盘腔内的压力损失。对于这种结构,只要减涡管有效面积足够大,使得气流在减涡管内的流动速度较低,由摩擦引起的压力损失会非常小。但其缺点是,高速旋转的减涡管易诱发振动,存在高周疲劳引起减涡管破裂的潜在风险。Peitsch等[1]对管式减涡器的流动特性进行了数值模拟,表明基于压力求解器(分离求解器)的计算结果与理论值接近,标准realizablek-ε紊流模型更适合求解该类流动,减涡管出口的涡流发展对总引气损失影响非常明显。Gunther等[2]在一专用旋转试验设备上对不同结构的减涡器进行了试验研究。反旋喷嘴式减涡器由设置在压气机盘鼓上的一整圈类似喷嘴的导流孔组成,喷嘴方向与盘旋转方向相反。这种结构能减弱喷嘴下游的涡流发展,从而避免强自由涡流的形成。文献[3]~[5]对反旋喷嘴式减涡器的基本物理特性进行了理论和实验分析。Pfitzner等[6]试验分析了在BR700发动机发展过程中反旋喷嘴和管式喷嘴设计参数对流动特性的影响。导流片式减涡器由安装在压气机盘腔中的若干个导流片组成,导流片将压气机盘腔沿周向分隔成若干个扇形流动通道。Du等[7]对直板、阿基米德曲线、双曲线和对数曲线等不同样式导流片下的减涡器特性进行了数值计算,表明导流片个数、导流片进气端倾角和导流片形状(曲率)均对流动损失有显著影响。

本文以管式减涡器为研究对象,数值研究了减涡管长度、内径和引气鼓筒孔外形及尺寸,对减涡器流动特性及压力损失的影响。

2 计算模型

计算模型的二维轴对称示意图如图1所示。图中主流道上表面高度r1为24.9 mm,主流道下表面高度r2为218.4 mm,鼓筒高度r3为201.3 mm,出口处外径r4为80.8 mm,出口处内径r5为65.0 mm,主流引气缝宽L1为10.8 mm,盘腔间距L2为51.55 mm。整个减涡器有减涡管15根,鼓筒孔15个,减涡管与鼓筒孔入口在周向正对,在轴向非正对。由于鼓筒孔及减涡管在周向对称分布,在周向取24°扇形区域(即计算模型中含有一个减涡管,对应一个鼓筒孔)建模。

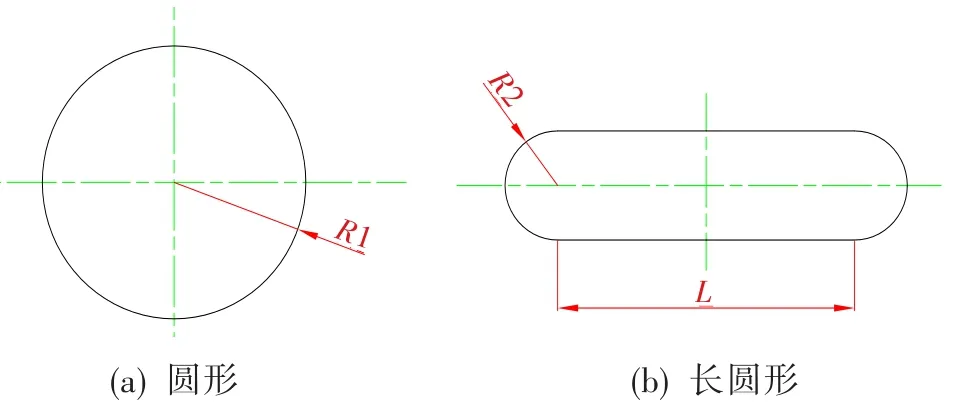

为研究减涡管长度、内径对计算结果的影响,减涡管长度分别选取为0、31、51、61、91、111 mm,减涡管内径分别选取为10、15、18 mm。为研究鼓筒孔外形及尺寸对计算结果的影响,选取圆形鼓筒孔(半径R1分别为9.0、17.5 mm)及长圆形鼓筒孔(鼓筒孔尺寸L分别为19.7、15.0、25.0 mm,两端半圆弧半径R2分别对应为4.5、5.2、3.9 mm,依次命名为长圆孔1~3)两种外形,如图2所示。

图1 压气机盘腔二维轴对称示意图Fig.1 Planar axial symmetry diagram of compressor cavity

图2 鼓筒孔外形示意图Fig.2 Diagram of offtake cross section

3 计算方法

减涡器的计算网格域如图3所示,采用GAMBIT及ICEM CFD划分,为非结构化六面体网格。对计算域进行分区,其中主流道为静止域,求解绝对坐标系微分方程;从鼓筒孔进口起为旋转域,求解相对坐标系微分方程。转静交界面设定为Frozen Rotor。

图3 减涡器计算网格域Fig.3 Computational grid domain of the vortex reducer

所有工况的边界条件相同,主流进口给定入口气流质量流量3.240 kg/s,总温770 K;主流出口给定出口气流静压1.775 MPa,质量流量0.071 kg/s;旋转速度为16 476 r/min。利用CFX软件计算,能量方程设定为Total Energy,采用SST湍流模型。使用自动壁面处理,材料密度采用理想气体计算,所有计算工况计算结束时的残差均收敛在10-5以下。

4 计算结果及分析

4.1 圆形鼓筒孔

研究鼓筒孔孔径为9.0 mm及17.5 mm时,对应不同减涡管长度和管径下盘腔内的压力分布及流动特性。

4.1.1 压力分布

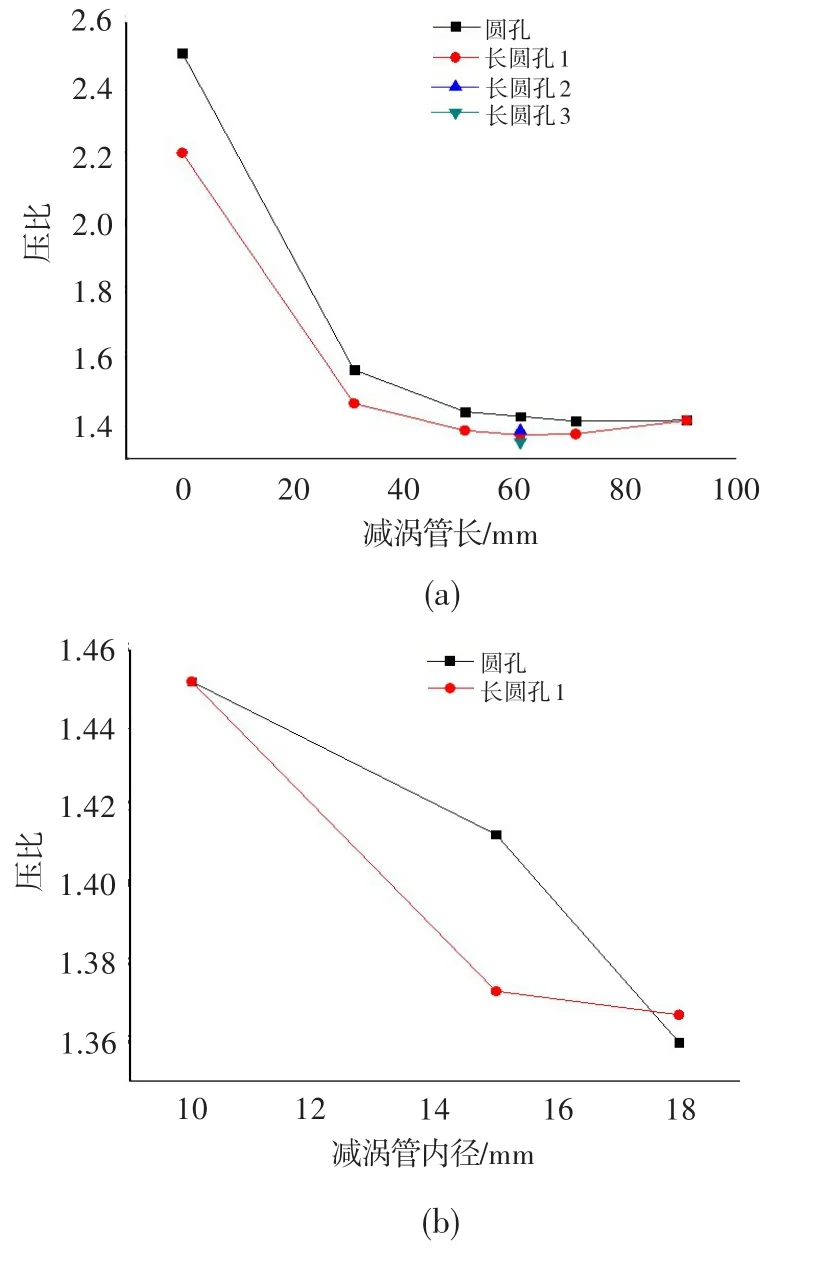

由于所有工况的边界条件相同,主流流体的进口总压相同,定义压比为计算域进口总压与计算域出口静压的比值。图4给出了不同鼓筒孔孔径下减涡器的压比分布曲线。

图4 不同鼓筒孔孔径下减涡器的压比Fig.4 Pressure ratios of the vortex reducer with different offtake cross section diameters

从图4(a)中可看出,鼓筒孔孔径为17.5 mm时的压比明显小于孔径为9.0 mm时的压比。不同鼓筒孔孔径下,减涡管存在最佳管长(即压比最小)。孔径为9.0 mm时,最佳管长为91 mm;孔径为17.5 mm时,最佳管长为71 mm。两种孔径下,压比随减涡管管长的变化规律不同:孔径为9.0 mm时,管长在71~91 mm范围,出口保持较高静压,但压力变化很大;管长在61~71 mm范围,出口静压变化不大;管长小于61 mm或大于91 mm,出口静压迅速下降。孔径为17.5 mm时,管长在51~91 mm范围,出口保持较高静压,且压力变化很小;管长小于51 mm后,出口静压迅速下降。

从图4(b)中可看出,不同鼓筒孔孔径下,压比随减涡管内径的变化规律不同。鼓筒孔孔径为9.0 mm时,压比为非单调变化,管径在10~15 mm范围,压比变小,但变化幅度很大;管径在15~18 mm范围,压比增大,但变化幅度不大。鼓筒孔孔径为17.5 mm时,随着减涡管内径的增加,流阻减小,压比单调递减,管径在15~18 mm范围的压力变化,要大于管径在10~15 mm范围的压力变化。

综上所述:增大鼓筒孔面积可减少压力损失,在不同减涡管内径及减涡管最佳管长附近,鼓筒孔孔径为17.5 mm时的压比变化要小于孔径为9.0 mm时的压比变化,且流动特性更为稳定。

4.1.2 流动特性

图5给出了计算所得部分r-z平面内的流线云图。从图中可以看出,减涡管对于减少盘腔内的涡流有很大作用,不同管长的减涡管减少涡流的程度不同。减涡管管长为91 mm时,除盘腔两侧上方出现旋涡外,减涡管上方也出现了旋涡;管长为71 mm时,减涡管口无旋涡,仅在盘腔上方出现旋涡,气体在进入管口及在管内流动过程中较为顺畅;管长为31 mm时,盘腔内旋涡变大,流动损失增大;管长为71 mm、管径为18 mm时,气流流动变化不大,减涡管入口处气流流动更为顺畅;管长为71 mm、管径为10 mm时,减涡管的节流作用更大,使得减涡管内气流流速较大,增加了压力损失。

图6给出了管长为71 mm时r-z平面内转动域在相对坐标系下的周向速度及径向速度云图。从图6(a)可看出,气流在进入减涡管前周向相对速度为负,在减涡管入口处周向相对速度接近于0,进入减涡管后周向相对速度为正,这表明减涡管放置在周向相对速度为0的位置压力损失最小。从图6(b)可看出,减涡管内径向速度均为负值,表明管内气流径向内流。减涡管上方及两侧上方的绿色区域表明气流也是径向内流;盘腔内黄色区域径向速度为正值的地方,气流径向外流,产生旋涡。

图5 鼓筒孔孔径17.5 mm时减涡器的流线图Fig.5 Flow pattern of the vortex reducer when the offtake cross section diameter is 17.5 mm

图6 鼓筒孔孔径17.5 mm、减涡管长71 mm、管径15 mm时减涡器的速度云图Fig.6 Velocity contour of the vortex reducer when the offtake cross section diameter is 17.5 mm,the length and the diameter of the tube is 71 mm and 15 mm respectively

4.2 长圆形鼓筒孔

在鼓筒孔为长圆形孔,鼓筒孔面积与鼓筒孔径为17.5 mm的圆形鼓筒孔面积相同的条件下,研究不同鼓筒孔尺寸,对应不同减涡管管长、管径下的压力分布和流动特性。

4.2.1 压力分布

图7示出了不同鼓筒孔外形下减涡器压比随减涡管长度的变化。对于长圆孔2和长圆孔3,仅在压比较小的管长(61 mm)下对比。

从图7(a)中可看出,管长为91 mm时,长圆形鼓筒孔与圆形鼓筒孔的进出口压比几乎相同;其余管长下,长圆形鼓筒孔的压力损失明显小于圆形鼓筒孔。两种孔型在管长51~71 mm范围,出口保持较高静压,且压力变化不大;管长小于51 mm后,出口静压迅速下降;管长在71~91 mm范围,长圆形鼓筒孔出口静压下降但变化不大。在相同减涡管长度下,长圆形鼓筒孔2的压力损失最大。长圆形鼓筒孔的最佳管长为61 mm。

图7 不同鼓筒孔外形下减涡器的压比Fig.7 Pressure ratios of the vortex reducer with different offtake cross section configurations

图8 长圆形鼓筒孔减涡器的流线图Fig.8 Flow pattern of the vortex reducer with slotted offtake cross sections

从图7(b)中可看出,随着减涡管内径的增加,两种孔型的进出口压比都下降。管径为10 mm时,两种鼓筒孔的压比相同;管径为15 mm时,长圆形鼓筒孔的压比明显小于圆形鼓筒孔;管径为18 mm时,长圆形鼓筒孔的压比略大于圆形鼓筒孔。随着管径的增加,压比减小幅度不同。管径在10~15 mm范围,圆形鼓筒孔压比下降幅度小于长圆形孔;管径在15~18 mm范围,圆形鼓筒孔压比下降幅度大于长圆形孔,从而导致管径在10~15 mm范围,长圆形鼓筒孔的性能远高于圆形孔。

综上所述:在鼓筒孔面积相同的条件下,长圆形鼓筒孔的压力损失明显小于圆形鼓筒孔,且最佳管长也比圆形孔的短;面积相同的长圆孔,其周向长度的增加使得相同管长下的压力损失减小;长圆形鼓筒孔在减涡管内径15~18 mm范围,压比变化很小,在10~15 mm范围,压比变化剧烈,在15 mm时已具有较大的出口静压。可根据质量要求,选取小于15 mm的管径。

4.2.2 流动特性

图8给出了计算所得部分r-z平面内的流线云图。可见:气流经鼓筒孔进入盘腔后,3种长圆孔均在盘腔上方的两侧出现旋流,左侧盘腔上部的旋流明显大于右侧盘腔上部的旋流,此处产生一压力损失,长圆孔2的左侧旋流最大;气流进入减涡管时,由于气流方向与减涡管非正对,此处产生另一压力损失,长圆孔3的气流较其他两种更为顺畅。对比图8和图5可看出,长圆形鼓筒孔改变了气流的方向,使得盘腔内的流线发生了变化,进入减涡管中的气流增多,因此长圆形孔比圆形孔的压力损失小。在不同孔径下,长圆孔相对于圆形孔对应于盘腔内的流场分布也不同。

5 结论

(1)减涡器对于降低引气气流的压力损失有显著作用,且对于不同的鼓筒孔外形及尺寸,存在最佳减涡管管长使引气的压力损失最小。

(2)在鼓筒孔面积、减涡管内径和长度相同情况下,长圆形鼓筒孔相对于圆形鼓筒孔压力损失更小、最佳管长较小。在加工允许范围内,长圆形鼓筒孔周向长度越大(即轴向长度越小),压力损失越小。

(3)鼓筒孔面积较大的情况,压力损失较小。

(4)在鼓筒孔面积相同的情况下,减涡管内径在10~15 mm范围内,长圆形孔比圆形孔出口静压变化更大。因此在取得相同出口静压条件下,可选取内径更小的减涡管,减轻质量。

[1]Peitsch D,Stein M,Hein S,et al.Numerical Investigation of Vortex Reducer Flows in the High Pressure Compressor ofMordernAeroengines[R].ASME2002-GT-30674,2002.

[2]Gunther A,Uffrecht W,Kaiser E,et al.Experimental Analysis of Varied Vortex Reducer Configurations for the Internal Air System of Jet Engine Gas Turbines[R].ASME GT2008-50738,2008.

[3]Chew J W,Snell R J.Prediction of the Pressure Distribu⁃tion for Radial Inflow between Co-Rotating Discs[R]. ASME 88-GT-61,1988.

[4]Chew J W,Farthing P R,Owen J M,et al.The Use of Fins to Reduce the Pressure Drop in a Rotating Cavity with Ra⁃dial Inflow[R].ASME 88-GT-58,1988.

[5]Farthing P R,Owen J M.De-Swirled Radial Inflow in a Rotating Cavity[J].International Journal of Heat and Fluid Flow,1991,12(1):63—70.

[6]Pfitzner M,Waschka W.Development of an Aero Engine Secondary Air System Employing Vortex Reducer[C]//. ICAS congress.Harrogate,2000.

[7]Du X Q,Zhu H R,Zhang Z W.Numerical Study on Varied Vortex Reducer Configurations for the Flow Path Optimization in Compressor Cavities[R].ASME GT2011-45975,2011.

Numerical Simulation for the De-Swirled System in Rotating Cavity

ZHAO Qiu-yue,LOU De-cang,GUO Wen,WANG Dai-jun

(China Gas Turbine Establishment,Chengdu 610500,China)

CFD studies have been performed on the flow characteristics in rotating cavity with tubed vortex reducer.Particular attention was paid to the influence of length and diameter of the tubes along with configu⁃ration and size of the offtake passage cross sections on the pressure losses and the flow field.The results show that tubed vortex reducers perform well with respect to reducing pressure losses and there exists an op⁃timum length of the tube.As a rule,the pressure loss decreases with bigger diameter of the tubes and area of the offtake sections,tubed vortex reducers with slotted offtake cross sections perform better than those with circular sections with the same area.

aero-engine;tubed vortex reducer;rotating cavity;offtake passage;pressure losses;flow characteristic;numerical simulation

V232.2

:A

:1672-2620(2014)05-0043-06

2013-12-04;

:2014-06-18

赵秋月(1985-),女,黑龙江五常人,工程师,硕士,主要从事空气系统与热分析工作。