丁二烯装置第一萃取精馏塔“温度倒挂”原因分析

2014-02-26邓朝阳中沙天津石化有限公司天津300271

邓朝阳(中沙(天津)石化有限公司 天津 300271)

中沙(天津)石化丁二烯装置,以乙烯裂解装置提供的混合C4为原料,用乙腈作为溶剂,采用两级萃取精馏,分别除去丁烷、丁烯等难溶组份和乙烯基乙炔等易溶组份,得到的粗丁二烯经水洗脱除溶剂后,再采用两级普通精馏分别脱除甲基乙炔、水和1,2-丁二烯,顺-2-丁烯,碳五等物质,最终得到合格的聚合级1,3-丁二烯产品。

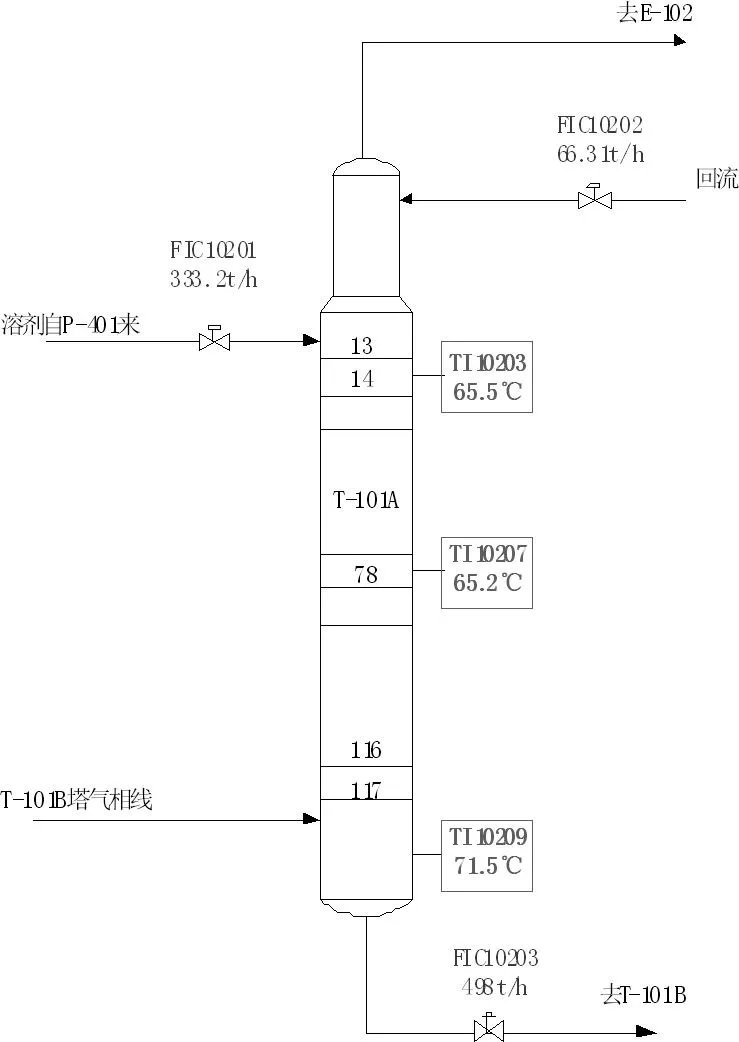

第一萃取精馏塔上段(T-101A)萃取溶剂由溶剂进料泵(P-401)从循环溶剂贮罐(V-401)抽出,经调节阀FV-10201调节后,加入到T-101A的第13块板上,其温度控制在49.5℃,腈烃比控制在6~8。塔顶是由回流泵P-101打过来的回流,塔底是自T-101B(第一萃取精馏塔下段)来的烃蒸汽。主要流程见图1。

一、“温度倒挂”现象

从丁二烯装置2009年12月首次开车至今,T-101A塔经常出现78板温度TI10207高于14板温度TI10203的现象,我们称之为“温度倒挂”。在“温度倒挂”现象出现期间,塔顶塔底样品均合格,温度计量仪表也正常,塔顶塔底的压力无明显变化,塔底蒸汽加热量也没有大的调整,系统没有波动,并且温度倒挂出现时间一般较长达到3天以上。

可以判断出:“温度倒挂”并不是由于波动或操作引起的,而且是一种平衡的状态。下图1是T-101A塔温度倒挂的典型状态。

图1 T-101A塔简要流程及“温度倒挂”现象

二、“温度倒挂”原因分析

在萃取精馏塔内由于所用溶剂的挥发度比所要分离的物料的挥发度低的多,而且用量大,且在塔内各板上基本维持一固定的浓度,称为“恒定浓度”,一般用Xs表示。这是处理萃取精馏过程的一个重要因素,它决定了被分离组分的相对挥发度和塔的合理经济操作。

“恒定浓度”可以由物料平衡式以及溶剂与被分离组分之间的汽-液平衡关系求得。

式中 Xs:溶剂摩尔浓度,摩尔分率;

β:溶剂对被分离组分的相对挥发度;

S:塔内纯溶剂流量;

L:精馏段,提留段C4液相流量,kmol/h

R:回流比;

D:塔顶采出量,kmol/h;

F:进料量,kmol/h;

Q:进料状态参数。

上述各式基于以下假设:

1、塔内为恒摩尔流动

2、塔顶带出的溶剂量忽略不计

3、溶剂在塔内各层上维持恒定浓度

由于我装置采用气相进料,所以精馏段和提馏段的溶剂浓度不受进料影响,根据公式计算装置正常生产时第一萃取精馏塔溶剂的恒定浓度。选取装置稳定运行时的3组数据并计算理论“恒定浓度”Xs见下表1.

在计算过程中,由于溶剂乙腈在一萃操作温度下很难挥发,故取β=0,混合C4的平均分子量按56.2计算,溶剂乙腈的分子量按41计算。

表1 第一萃取精馏塔的测定及计算数据

从表1可以看出在正常生产时,理论计算的溶剂恒定浓度Xs值比较稳定,也就是说溶剂浓度分布不会对塔的温度造成影响,即塔的温度分布是由塔内烃的组成和压力共同决定的。

但是,一萃塔的实际溶剂浓度和理论计算有一定的出入,T-101A塔的回流量+溶剂进料量≠内回流量,而是比内回流量小很多。下表2是装置运行时内回流与回流量及溶剂量的对比。这是由于加入溶剂的温度较低,上升的烃蒸汽和冷溶剂相遇大量液化的缘故。按照T-101A塔的内回流计算溶剂的“恒定浓度”Xs′,对应的数据见下表2最后一列。

表2 第一萃取精馏塔内回流与回流量及溶剂量的对比

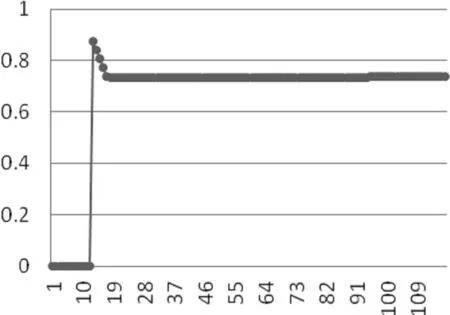

比较Xs和Xs′可知,溶剂的恒定浓度在T-101A塔自上而下在变小,这种变化不是从塔顶到塔底的缓慢渐变,而是在某几块塔盘上发生的,由于萃取精馏塔的塔板效率较低,一般在20%~40%之间,所以完成这个突变大约需要3~5快塔盘,即这种变化发生在T-101A塔的第13~18板上。溶剂浓度在塔板上的分布见下图2.

图2 第一萃取精馏塔上段溶剂浓度分布

从图上可以看出1~12板是溶剂回收段,溶剂浓度几乎为零。在第13板有溶剂进料口,溶剂浓度急剧上升。14~18板大量的C4烃液化使溶剂浓度下降,同时使溶剂温度上升。19板以上溶剂浓度趋于稳定。

正是这种溶剂分布特点,使13板温度有可能高于78板温度。当T-101A塔上段C4烃组分变化不大,即C4组成变化对塔温度点的影响很弱时,溶剂浓度对塔板温度的影响占主导地位,溶剂浓度高的地方达到平衡状态时温度也高。

14板和78板“温度倒挂”产生过程如下:饱和状态的C4烃蒸汽自下而上穿过78层塔盘,与塔盘上的液相传质传热,烃蒸汽的温度会明显高于塔盘上液相的温度(混合烃类的露点高于泡点),蒸汽继续穿过上层组成变化较小的塔盘,蒸汽量和温度下降较小。到达13~18板时,由于溶剂浓度的增加,使该处塔盘上汽液平衡时温度高于19~78板,大量的烃蒸汽液化,同时进入新的汽液平衡状态。

三、应用结论解释解释生产中遇到的一些现象。

1.出现“温度倒挂”现象时,塔顶产品质量一般很好,塔顶产品丁二烯含量在0~5ppm以内;当78板温度高于14板温度1℃以上时,塔顶产品丁二烯含量在0~20ppm。(塔顶产品的控制指标为丁二烯≤40ppm)。

原因分析:在“温度倒挂”时,T-101A塔C4烃的组成变化较小,塔中部的C4组成就已经很接近塔顶产品组成,所以一般“温度倒挂”塔顶产品质量都比较好。

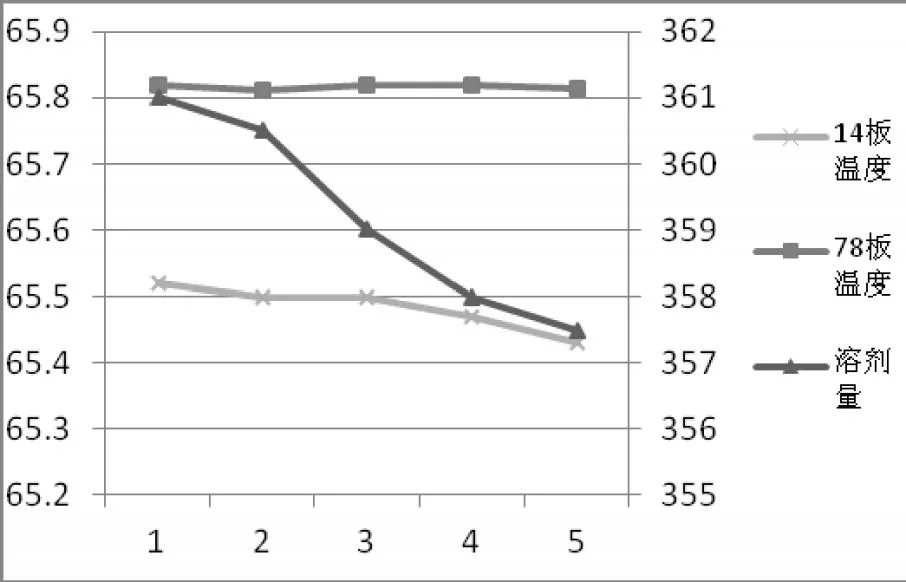

2.当逐渐小幅减少溶剂量的时候,14板温度有小幅度下降的趋势,78板温度变化不明显。如下图3所示。溶剂进料温度49.5℃,低于塔板温度,从热量平衡角度分析,减少冷料,塔板温度应表现为上升而不是下降。

图3 第一萃取塔内溶剂量减少时塔温度点的变化

原因分析:在14层塔板上进行的不是单单的几种物料的混合、热量的混合,而是一种不断向“相平衡”靠近的状态,决定塔盘上液相温度的是物料的组成以及当前的压力,在塔顶压力不变的情况下,物料中溶剂浓度降低,C4浓度增加,板温度降低。

四、本文结论对实际生产的一些指导。

1.“温度倒挂”现象并不是塔内物料分布不均、操作恶化的表现,反而是塔效率较高,上塔有富余量的表现。

2.操作过程中,应以T-101A塔灵敏板78板温度和塔内溶剂的“恒定浓度”为依据,判断塔顶质量的好坏。

3.根据生产负荷和进料状况,可以适当降低溶剂量、回流量,以实现最合理经济的操作。

[1]张旭之.碳四碳五烃工学.北京:化学工业出版社,1998.20.

[2]许红星.YH-GPB(DMF)法丁二烯抽提生产技术.北京:中国石化出版社,2002.