工业生产格氏试剂危险分析与控制措施

2014-02-26金军江丁春燕王锋浙江医药股份有限公司新昌制药厂浙江新昌312500

金军江 丁春燕 王锋(浙江医药股份有限公司新昌制药厂 浙江 新昌312500)

格氏反应(Grignard反应)是有机化学中用途最广泛的反应之一,即利用有机镁试剂(Grignard试剂,格氏试剂)与醛、酮反应,然后水解制备醇的反应,该反应过程中最重要的环节即格氏试剂的制备。

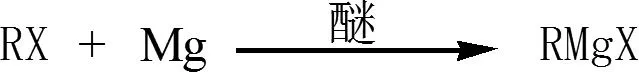

由卤代烃与镁在醚类溶剂中直接反应,是制备格氏试剂的最广泛的方法:

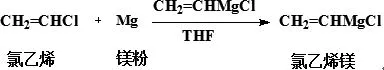

以异戊醛为原料通过格氏法合成异植物醇生产过程中大量用到格氏试剂氯乙烯镁,下面以工业生产氯乙烯镁为例探讨生产过程各个环节存在的主要危险及宜采用的控制措施、注意事项。

一、氯乙烯镁制备工艺过程简单描述

将四氢呋喃(含套用四氢呋喃)、镁粒(镁屑)、投入已有母液(氯乙烯镁四氢呋喃溶液,作为反应的引发剂)的反应釜,并一次性加入氯乙烯(VCM)配比投料量的10-20%,加毕,关闭氯乙烯滴加阀门,用蒸汽将混合物升温到55-65℃后关蒸汽,排尽蒸汽,判断开始反应(工业上一般称为引发反应成功)后迅速通入冷却水,控制反应温度为:60-70℃,在一定时间内滴加入剩余VCM,滴加完毕继续反应90分钟,控制温度在60-70℃,使反应完全,保温反应毕,开启冷却水将釜温冷至45℃以下并静止10分钟以上,使未反应完全的镁粉得以沉淀。 沉淀后格氏试剂转料去进行格氏反应,反应完毕回收溶剂四氢呋喃,并套用至格氏试剂的制备,回收四氢呋喃中含有一定量的氯乙烯。

二、试剂制备各环节主要危险及控制措施

格氏试剂制备过程用到的反应物、溶剂均为易燃、易爆或有毒物料,危险性较大,同时反应过程放热剧烈,而产物格氏试剂本身又极为活泼,能与水、氧气、二氧化碳反应并放热,过程要求无水、密闭、隔绝空气,一旦反应条件失控,极易导致超温超压泄爆,发生火灾、爆炸、人员中毒、环境污染等事故。

1.氯乙烯的使用:氯乙烯常温常压下为气体,无色有毒,比空气重,容易在地沟处沉积,可以与空气中氧形成具有爆炸危险性的过氧化物,闪点低(-78℃)、空气中爆炸极限4-22%,容易导致爆炸、中毒等事故,储存使用过程要严防泄漏。氯乙烯一般情况下带压储存,为液体,当泄漏时汽化吸热,泄漏点会产生白霜,相对比较容易发现。主要控制措施包括:高点设置可燃和有毒气体检测报警装置,定时定点巡查,管道连接尽量焊接,法兰垫片宜选用金属缠绕垫。

2.套用四氢呋喃的使用:工业生产中使用的四氢呋喃均为循环套用,后续工序将四氢呋喃回收后再送至格氏试剂岗位使用,使用时有两个问题需要注意:

(1)四氢呋喃含水:如果因为夹套、内盘管、冷凝器等故障导致四氢呋喃带水,投料时其中水分将与反应釜内母液剧烈反应放热,釜内温度、压力急剧上升,反应釜泄爆甚至爆炸;要解决此安全风险,一方面需要加大套用四氢呋喃含水量的监控,另一方面需要加强投料过程中釜内温度变化的监控,因四氢呋喃一般是使用冷冻盐水冷却回收,温度比较低,投入反应釜后正常情况下釜内温度会下降,如果发现温度有上升趋势,则说明四氢呋喃内很可能含水,应立即停止投料,查明原因后再决定是否继续操作。为防止系统进水,特别要注意设备泄漏尤其是内盘管、冷凝器的泄漏,必须把好设备制造关和年度监测关,包括材料选用、焊接工艺和质量等,从严要求。

(2)四氢呋喃含氯乙烯:后续溶剂回收岗位二三级冷阱会使用深冷冷凝,冷凝下来的四氢呋喃也要套用至格氏试剂制备岗位,该四氢呋喃内含有一定含量的氯乙烯,使用时必须考虑在配料时减去这一部分氯乙烯,否则引发反应过程可能相当剧烈,温度、压力难以控制,导致反应釜泄爆甚至爆炸;要解决此安全风险,一方面需要加大套用四氢呋喃中氯乙烯含量的监控,及时调整氯乙烯投料量,另一方面反应系统最好配备温度、压力报警装置及压力与放空系统的连锁装置。必要时主动放空泄压。

3.物料的初始反应引发:工业上间歇反应装置生产格氏试剂,存在一个引发反应的过程,引发是否顺利一般取决于四氢呋喃含量、母液(引发剂)质量及数量、引发前加入氯乙烯的量(包括四氢呋喃中溶解的以及从滴加槽一次性加入的)等因素,大多数情况下会比较顺利,大约几分钟后反应釜内温度会迅速上升,这时候只要及时通入冷却水,控制温度在合理范围内,继续将剩余氯乙烯滴加完即可。但如果引发过程不顺利,就可能带来较大安全风险。如引发过程超过1小时,一般认为引发反应已经失败,这时候严禁通过补加氯乙烯的方式来继续尝试引发,因为这样如果引发成功,因反应釜内氯乙烯较多,很容易导致反应剧烈,短时间内温度、压力迅速上升,造成反应釜泄爆、爆炸等安全事故及后续安全环保事故;可以通过将反应釜内温度适当提高,继续保温一段时间,尝试是否有引发可能,如保温30分钟无引发迹象,不宜再尝试引发,按照正常程序冷却、静止进行下一步处理。

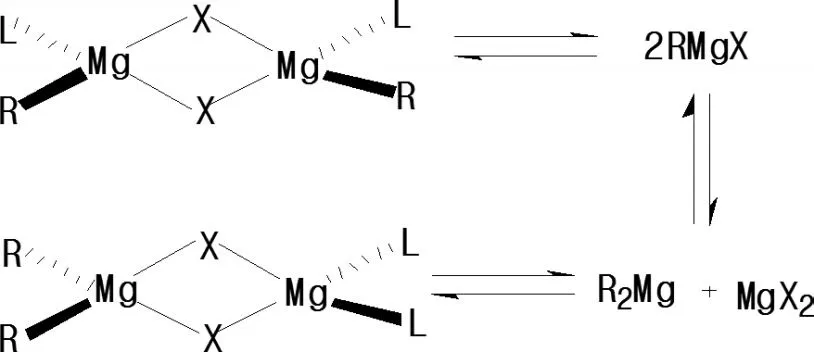

4.未引发成功物料的处理:未引发的物料中存在大量四氢呋喃,少量格氏试剂,不可直接通过加热方式回收其中的四氢呋喃,因为格氏试剂在溶液中不是简单的CH2CHMg Cl,而是与溶剂形成类似四元环的稳定结构,一旦溶剂回收出来后,格氏试剂将极不稳定,很可能导致爆炸;需要先用适量后续格氏反应使用的醛或酮将其中的格氏试剂反应掉,再用常规的方法回收其中的溶剂。

5.反应过程停电或反应釜减速机故障:反应过程中如果发生停电或减速机异常停机,必须立即关闭氯乙烯滴加阀门,如果继续滴加,导致釜内大量氯乙烯积聚,供电恢复正常重新开机时,釜内温度、压力很可能急剧上升,带来安全风险,所以试剂制备反应釜最好配备电动机运转状态与氯乙烯滴加阀门之间的连锁控制系统,如果没有此连锁系统,则重新开机时必须采用点动启动的方式,观察釜内温度、压力变化,如果压力没有明显升高迹象时,再正常开启搅拌继续反应。

6.反应过程的温度控制:反应釜内的压力主要是四氢呋喃、氯乙烯汽化引起,当温度升高时压力会上升,所以从安全角度考虑也要控制温度在适当范围;温度控制主要通过两个途径,一个是控制氯乙烯滴加速度,另一个是调整冷却水阀门开启度;如果反应过程中冷量不足或冷却水系统出现故障,就会造成釜内温度、压力无法控制,所以在设计阶段就要考虑好两方面问题,一是反应釜冷却面积必须足够大,夹套面积不足时需要设置冷却面积足够的内盘管,二是冷却水宜采用双路供水,一路冷却水故障时立即转至备用冷却水系统。

三、总结和展望

格氏试剂的制备虽然不属于重点监管的十八种危险化工工艺,但其危险性完全可比对十八种危险化工工艺,况且格氏反应本身是烷基化反应,属于重点监管危险化工工艺,实际生产中宜将试剂的制备列入危险化工工艺管理,参考烷基化反应重点监控内容(釜内温度和压力、搅拌速率、物料的流量及配比等)及其安全控制的基本要求、宜采用的控制方式,设置反应物料的紧急切断系统、紧急冷却系统、安全泄放系统等,将反应温度和压力与釜内搅拌、物料流量、反应釜夹套冷却水进水阀形成联锁关系,当反应釜内温度超标或搅拌系统发生故障时自动停止加料并紧急停车。

因为是间隙反应,试剂的引发判断带有一定的经验性,每一次引发都是对安全生产的挑战,对大吨位的生产来说,连续生产是方向和选择,而要做到连续生产,必须解决密闭设备的固体连续进料问题,目前尚没有稳定可靠设备能做到这一点。对现有间隙生产系统来说,寻找合适的在线反应分析仪、回收溶剂在线分析仪,监测判断反应情况、溶剂含水量,将提升系统可靠性和安全性。

[1]黄培强,靳立人,陈安齐.有机合成.北京:高等教育出版社,2004:59.

[2]高鸿宾.有机化学.第四版.北京:高等教育出版社,2004.245~248.

[3]俞凌羽中.有机化学中的人名反应.北京:科学出版社,1984.402~404.

[4]国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知.安监总管三〔2009〕116号.