立体传质塔板CTST在环氧乙烷精馏塔上的应用

2014-02-26郜闯辽阳石化分公司烯烃厂辽宁辽阳111000

郜闯(辽阳石化分公司烯烃厂 辽宁 辽阳111000)

一、装置概况

辽阳石化分公司环氧乙烷/乙二醇装置采用SHELL生产技术,于2007年12月建成投产运行,该技术是当代最先进的技术之一。它和当前世界上其他最先进的环氧乙烷/乙二醇生产技术一样有着许多共同之处:采用氧气氧化法;载银高选择型催化剂;列管式固定床反应器;用沸腾水汽化除去氧化反应热副产高压蒸汽;氧化反应用甲烷致稳;尾气回收乙烯;环氧乙烷和水加温加压后在管式反应器中绝热水解生成乙二醇;多效蒸发脱水;生成高质量的产品,可满足各种用途的要求。特别是高选择性的催化剂在环氧乙烷/乙二醇领域始终处于领先的地位。

二、改造背景

环氧乙烷是一种重要的化工原料,主要用于生产聚酯和防冻剂的原料乙二醇,也可用于生产非离子表面活性剂、乙二醇醚和医药原料等多种下游产品,应用十分广泛。因为环氧乙烷常压下沸点仅为10.7摄氏度,易燃易爆,不适宜长途运输,所以商品环氧乙烷产量较少。特别是一段时间以来,随着辽阳石化周边的民营环氧乙烷深加工企业产能不断扩大,国内环氧乙烷供求矛盾一直突出,产品一度供不应求。

三、工艺流程简介

原装置环氧乙烷精制塔C-303以来自V-306的环氧乙烷/水溶液为进料,再沸器以来自E-209的贫吸收液为热源,高纯环氧乙烷产品从C-303第58块塔盘侧线采出,经高纯EO冷却器E-311冷却后,用高纯EO输送泵P-305A/B送至EO罐区储罐。塔顶气经EO精制塔顶冷凝器E-312及E-313冷却后,流至EO精制塔回流罐V-305,该EO大部分回流,其余作为脱醛部分,送至乙二醇反应器作为进料。本次改造扩能项目在原有C-303塔基础上,塔壳、板间距、降液管、支撑圈、连接方式均不变,只将原塔板更换为CTST塔板,可提高处理能力100%至150%甚至更高,提高分离效率。

四、新型塔板简介

1.工作原理

立体传质塔板CTST为独特的立体结构,以梯形喷射罩作为气液接触、传热、传质元件;塔板采用矩形开孔,并在上方设置梯形喷射罩,罩的侧面为带筛孔的喷射板,两端为梯形的短板,上部为分离板,喷射板与分离板间为气液通道,喷射板与塔板的底隙,为液体进入罩体的通道。分离板的作用,一是提供气液接触空间,二是使气液两相有效分离,减少雾沫夹带。

CTST为气液并流喷射型塔板[1-2],气体自板孔进入喷射罩中,在板孔附近形成低压区;液体受罩体内外压差和板面液面高度静压强的作用自罩底隙进入罩内;在塔板至罩顶的立体空间中,液体经过拉膜提升——破碎——碰顶折返——喷射——互喷——分离六个步骤和气体完成传质。

2.立体传质塔板CTST主要技术性能

(1)气相通过能力大:由于上升的气液被分离板强制分离,大大提高了分离效率,所以大幅度减小了雾沫夹带,提高了气相负荷操作上限。实验表明在相同的塔板开孔率时,CTST的操作上限比F1浮阀高一倍以上[3]。

(2)液相通过能力大:液相处理能力就是降液管的通过能力。降液管的主要作用是液气分离。一般鼓泡型塔板板上液体的气含率在50%甚至更高。由于CTST塔板上层液体为清夜层,流到降液管中的液体基本不含气泡,所以降液管的通过能力可提高一倍以上。

(3)板压降低、能耗低。由于CTST工作室气体直接进入冒罩内,而不需穿过板上液层,所以其板压降可大幅度降低。

(4)操作弹性大:CTST塔板操作下限为漏液控制,其漏液点略高于浮阀塔板,其操作上限比浮阀塔板高一倍,其操作弹性是浮阀塔板的1.5-2倍。

(5)在相同的降液管宽度、气体流速、液体流量下,CTST降液管中泡沫高度较小,液体停留时间长,因此较浮阀塔更易处理发泡体系。[4]

五、改造前后工况对比

辽阳石化环氧乙烷(EO)装置节能及增加商品量改造项目完成单线改造并投运近三个月,单线环氧乙烷生产能力增加3.75t/h。

该项目是辽阳石化今年启动的重点挖潜增效项目。项目采用单塔流程与三塔流程相结合的自主精制工艺路线,对现有环氧乙烷精制塔采用高效、高处理量的新型塔内件进行改造,并更新配套部件提高精制能力,采用热水型溴化锂冷水机组替代蒸汽喷射制冷方式实现节能增效。在开车阶段,重点加强改造部分的工艺、设备监控和优化工作,使装置生产负荷在较短时间内达到了设计值。精馏塔改造前后各参数入下表所示:

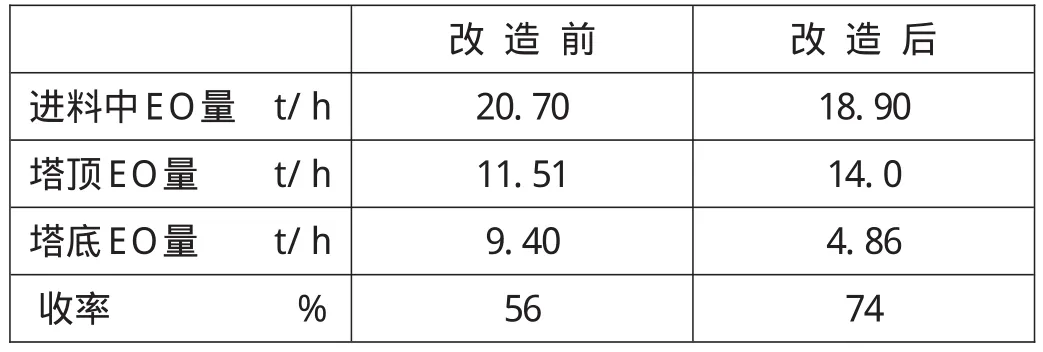

表1 精馏塔改造前后各参数对比

小结

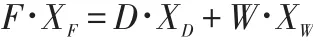

利用改造前后分析数据对全塔轻关键组分环氧乙烷(EO)进行物料衡算:

F:进料量

XF:进料轻组分浓度XF

D:塔顶采出量

XD:塔顶轻组分浓度

W:塔底采出量

Xw:塔底轻组分浓度

塔顶EO产品的收率:

即:

表2 改造前后EO量对比

可以看出虽然各流量仪表存在误差,但物料衡算的结果基本相符。

改造前后,在进料量减少3t/h的情况下,塔顶轻组分采出增加了2.5t/h,说明改造后的高效塔板为全塔气液交换提供了较大的接触面积,在塔板总数不变的情况下,较浮阀塔板有更大的塔板效率。

改造前后塔顶产品的收率从56%提高到了74%。

在精馏塔气液相负荷增加近2倍的情况下,全塔压降反而减少23.33%,相对挥发度增大,有利于气液分离,降低了全塔单位能耗。

[1]李春利,马晓东.大通量高效塔板—立体传质塔板CTST[J].河北工业大学化学工程研究所,河北工业大学学报,2013.01.

[2]王志英,隋红,高长虹,李春利.CTST和浮阀塔板降液管操作能力比较[J].河北工业大学学报.2003,1007-2373.

[3]刘继东,李春利,李柏春.新型垂直筛板塔空间持液量与塔板效率的研究[J],河北工业大学学报,2000,29(5):41-44.

[4]于文奎,李柏春,曹立珊,等.梯形立体传质塔板(CTST)流体力学性能研究[A].第八届全国化学工程学术会议论文集[C].天津大学。1996,251-256.