叶片覆冰对风电机组的影响﹡

2014-02-26孙少华徐洪雷符鹏程蔡继峰

文 | 孙少华,徐洪雷,符鹏程,蔡继峰

叶片覆冰对风电机组的影响﹡

文 | 孙少华,徐洪雷,符鹏程,蔡继峰

我国幅员辽阔,南北跨度大,部分风电场处于湿度大、气温低的环境中,叶片结冰就成为必须要考虑的因素。叶片结冰引起风电机组叶片的气动性能改变,导致风电机组发电量降低,同时结冰质量分布不均匀会引起不平衡载荷,给风电机组的设计提出新的要求,此外,叶片抛冰还会对人员安全造成较大的隐患。国内对风电机组叶片覆冰的研究不多,李声茂等基于二维定常不可压缩流体的N-S方程,引入离散相DPM模型,通过数值模拟计算了不同攻角下的翼型表面结冰分布情况。张聘亭等使用CFD软件,基于S-A湍流模型,数值模拟不同覆冰形态、厚度下的静、动态流场,研究了不同覆冰状态下的风电机组翼型静、动态失速特性。何玉林等研究了覆冰对风电机组叶片翼型、功率以及年发电量的影响,证明了覆冰造成翼型的升力降低、阻力增加导致发电量损失。现有文献仅考虑了叶片覆冰后质量、翼型变化对叶片气动性能以及对风电机组性能的影响,但未考虑叶片覆冰后对风电机组载荷的影响。

本文综合考虑覆冰对叶片质量分布和叶片气动性能的影响,基于Bladed软件建立风电机组模型,翼型数据采用惩罚因子修正并外推,质量分布按照GL标准中规定方式计算,采用NWP风速模型,研究风电机组叶根以及轮毂中心处稳态风速作用下的载荷变化规律与统计特性,为风电机组设计以及控制系统在覆冰情况下的响应提供参考。

覆冰后叶片的气动性能

叶片覆冰的形状以及长度会跟随环境条件变化,在一定攻角范围内,翼型表面的结冰面积随翼型的迎风面积、风速以及空气中水滴流量的增加而增加,在极端条件下,覆冰面积甚至可达30%。覆冰后叶片翼型改变致使风电机组输出功率降低,严重时会致使风电机组停机。研究覆冰后翼型的变化对风电机组载荷以及功率输出具有重要意义。

图1 叶片覆冰的分布方式

一、覆冰对叶片质量影响

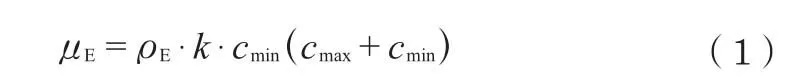

风电机组叶片上的冰分布方式不规则,依据GL2003标准,需要分别考虑三叶片覆冰以及两叶片覆冰的情况,假定冰的质量分布在前缘,线密度为μE,采用的覆冰方式如图1所示。

从风轮旋转中心位置开始到风轮半径1/2处,冰的线密度从0线性增长到μE;风轮半径1/2处到风轮外缘,冰的线密度为常数μE。按照下式进行计算:

式中:μE为前缘结冰的线密度,kg/m;

ρE为冰密度,700kg/m3;

R:风轮半径,m;

R1:1m,m;

cmax:最大弦长,m;

cmin:由叶片外形轮廓线性推算得到的叶尖弦长,m。

二、覆冰对翼型的影响

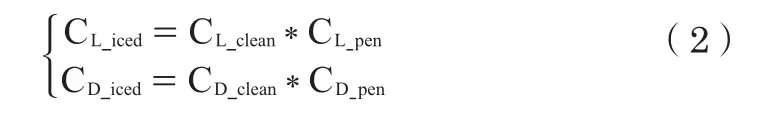

覆冰后,叶片的外形发生变化,导致翼型升力系数、阻力系数在原攻角位置发生变化,本文使用惩罚因子修正的方法对翼型原有小攻角范围的数据进行修正,使其更符合叶片覆冰后翼型的实际情况,其方程如下:

升、阻力系数惩罚因子是通过大量实验数据拟合得到,其方程为:

式中:α为攻角;

翼型小攻角下的气动参数数据通常使用风洞试验获得,风洞试验往往只会测失速攻角范围内或者超出失速攻角一定范围的数据,攻角范围通常为-10°至20°之间。由于风电机组气动载荷的计算需要使用攻角在[-180°,180°]的气动参数,实测数据范围之外的升、阻力系数以及变桨力矩系数需要通过一定的方法外推获得。假定在大攻角时翼型作为平板考虑,翼型的气动数据依靠展弦比以及实测数据来确定,Viterna等提出一种翼型数据外推方法:

式中∶ Cdmax:最大阻力系数;M:展弦比;

s:代表失速点或匹配点。

计算结果与分析

一、 风电机组参数

选用某1.5MW 陆上风电机组进行研究,模型参数如表1所示。

风电机组采用变速变桨矩功率控制方式,稳态功率曲线如图2所示。

二、 覆冰对载荷的影响

(一)翼型参数修正后外推结果比对

基于实测段数据,通过惩罚因子修正,修正后选用Viterna方法进行外推,得到攻角在[-180°,180°]内的升阻力系数数据,变桨力矩系数使用原有数据。下面以某翼型为例,将覆冰以及外推后的数据与未覆冰数据进行对比,如图3所示。

本系统处理器采用s3c2440,该芯片是三星公司推出的16/32RISC处理器,采用ARM920T内核,整体设计融合了MMU,AMBA BUS和Harvard结构,具有独立的16kB指令Cache和16kB数据Cache。Linux内核采用Linux2.6.30.4。图像采集设备采用中星微ZC301数字摄像头,该摄像头为USB接口。该终端的系统结构图如图1所示。

表1 风电机组模型参数

图2 稳态功率曲线

从图中可以看出,在小攻角范围内,覆冰后的翼型升力系数低于未覆冰翼型,覆冰后的翼型阻力系数高于未覆冰翼型。因此,覆冰后的风电机组在失速攻角以下范围内运行,受到升力系数降低、阻力系数增加的影响,改变了原有翼型的气动性能。

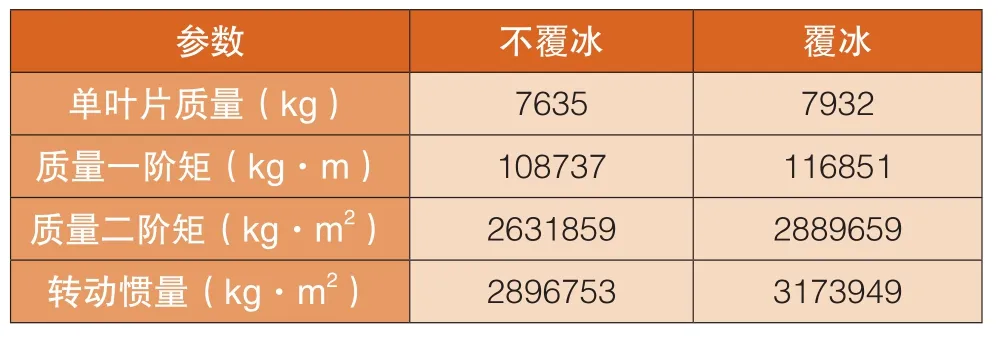

(二)质量分布结果比对

叶片结冰形状与结冰长度受环境影响显著,需要假定质量分布方式。根据GL标准中规定的分布方式,通过计算得到覆冰前后叶片的相关参数,如表2所示。

(三)叶片结冰对叶根载荷的影响

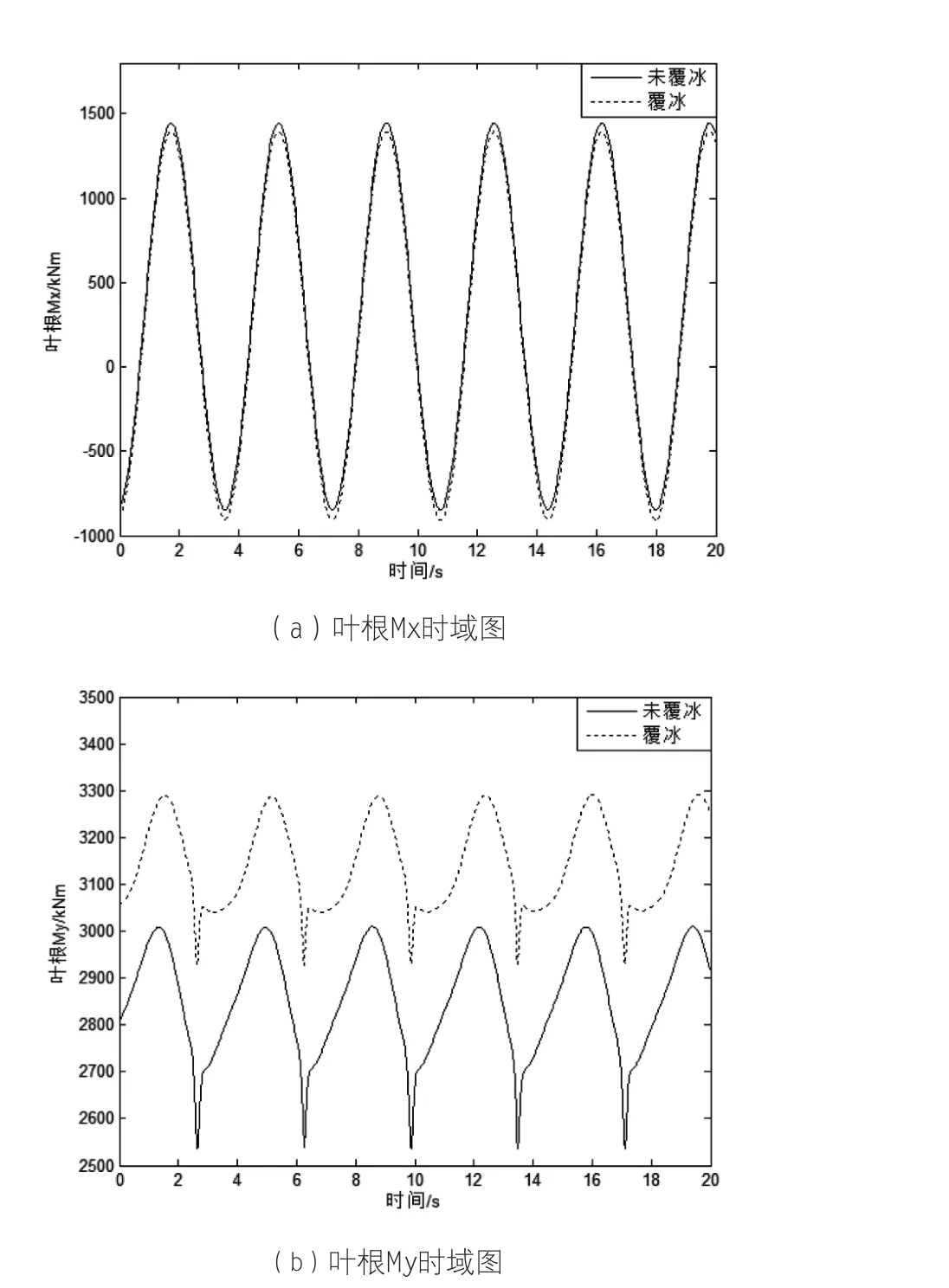

风速模型选用NWP模型,轮毂高度处风速为10m/s,上吹角8°。叶片未覆冰与覆冰两种情况下关键部件载荷时域图,如图4、5所示。

图3 翼型升、阻力曲线

表2 覆冰前后叶片参数比对

从图4中可以看出,固定轮毂坐标系下,叶片覆冰相比未覆冰,叶根处Mx弯矩值整体向下偏移,最大值减小,最小值增加,覆冰前后均值分别为310.119 kN·m、 255.409 kN·m,降低17.6%;叶根处My弯矩值整体向上偏移,覆冰后最大值为3291 kN·m、未覆冰最大值3009.9 kN·m,增加9.3%。叶片覆冰后小攻角范围内升力系数降低、阻力系数增加,影响叶片的气动性能,进而影响风电机组叶片的载荷。

图5为固定轮毂坐标系下,轮毂载荷分量的时域图。叶片结冰后相比未结冰,轮毂Mx载荷均值下降,且表现出不稳定性,表明翼型发生变化后控制系统不能对风轮转速进行精确控制;轮毂My弯矩曲线整体向下偏移,最大值由642.50kN·m下降到473.40 kN·m,下降26.3%,均值由369.56 kN·m下降到252.16kN·m,下降31.77%;轮毂Mz曲线最大值、均值、最小值分别增加6.4%、 44.0%、800%,但是由于Mz整体数值偏小,因此,叶片结冰后的载荷对轮毂影响不大。

图4 叶根处载荷时域图

三、 叶片结冰对功率的影响

从图5中可以看出,翼型修正后,功率曲线整体向右偏移,表明相同风速下,翼型修正后相比未修正功率出现下降,达到额定功率时的风速为11.4m/s,修正翼型后稳态功率下降范围在10%-30%内。当风速在11.4m/s到12.9m/s区间内,功率曲线出现急剧下降,表明翼型修正后风电机组叶片出现失速,控制系统对风电机组变桨动作在额定风速附近区域不能精确调整。风电机组在此段风速区间内,叶片有可能在失速条件下工作,引起颤振的可能性较大,影响风电机组的安全稳定运行。因此,出现风电机组叶片结冰的情况时,需要对控制系统中控制策略做出改变以适应覆冰情况。

图5 轮毂处载荷时域图

四、 叶片结冰对发电量的影响

图6 稳态功率曲线

本文所用风电机组为S等级,根据IEC标准设计,年平均风速6.5m/s,风频分布采用瑞利分布,瑞利分布如下:

式中:Vhub为轮毂高度处风速;

Vave为年平均风速。

根据稳态功率曲线,每个风速对应一个功率,在某段时间内风速服从瑞利分布,某段时间内的发电量表示为:

式中:T为某段时间;

P(Vhub)为对应轮毂高度处风速下的功率。

本文所用风电机组设计一年中覆冰时间168h,计算正常发电与覆冰后发电量分别为100053.00kW·h、82238.48 kW·h,差值为17814.52kW·h,下降17.8%。实际运行中,覆冰的时间不确定,但是随着覆冰时间的增加发电量损失逐渐增大,冰对发电量的影响需要考虑。

结语

对叶片覆冰后的风电机组,综合考虑叶片翼型变化与质量变化,得到以下结论:对翼型升、阻力系数进行惩罚因子修正,修正后小攻角范围内升力系数下降、阻力系数增加;由于翼型参数的改变,导致Cp降低,在低于额定风速时引起发电量的损失,轮毂My转矩增加,对叶根处疲劳寿命影响很大;叶片覆冰后,本文所选用风电机组叶片在额定风速附近出现失速,表明叶片覆冰后,控制系统不能对叶片变桨动作做精确控制;通过惩罚因子修正的方法,考虑叶片覆冰后翼型变化,研究结果可为风电机组极限载荷统计以及控制系统在覆冰情况下的响应设计提供参考。

(作者单位:北京鉴衡认证中心)