光内同轴送粉激光熔覆堆积扭曲薄壁件工艺参数的控制

2014-02-24傅戈雁石世宏

傅戈雁,刘 宇,石世宏,王 晨

(苏州大学机电工程学院,江苏苏州215021)

光内同轴送粉激光熔覆堆积扭曲薄壁件工艺参数的控制

傅戈雁,刘 宇,石世宏,王 晨

(苏州大学机电工程学院,江苏苏州215021)

基于光内同轴送粉激光熔覆成形技术,在45钢基体上进行扭曲薄壁件的堆积。对扭曲薄壁件的倾斜角度、扫描路径、Z轴增量、熔池温度进行控制,分析各自的影响因素。通过斜壁堆积模型和倾斜度试验,得到了熔覆堆积的极限倾斜角。针对扭曲薄壁件的成形过程,设计了光头层间不停光连续扫描和光头层间停光间断扫描等2种扫描路径,并确定光头层间停光间断扫描为合适的扫描路径。通过对Z轴增量和熔池温度的控制,得到了外观光滑、表面粗糙度值低、壁厚均匀、成形质量较高的成形件。

激光快速成形;光内同轴送粉;扭曲薄壁件;工艺参数控制

扭曲薄壁件是一种具有显著的薄壁结构特征、较大的高宽比、结构紧凑、重量轻、承载能力强等优点的零件,在工业上得到了广泛应用。激光熔覆成形采用分层制造技术[1-2],在加工过程中可通过调节激光功率、Z轴增量、扫描速率等工艺参数来改变熔道的高宽比,从而满足不同零件的成形要求,非常适用于大高宽比零件的制造成形。此外,采用激光熔覆成形技术制造薄壁旋转类零件,具有材料利用率高、成形速率快的优点。

目前,针对激光熔覆成形薄壁零件的研究主要集中在光外送粉方面,本文则采用光内同轴送粉方式[3],讨论了倾斜角对成形过程的影响,并对扭曲薄壁件堆积过程中的扫描路径、Z轴增量、熔池温度等的控制和影响进行了研究和探索,最终堆积出质量

较好的成形件。

1 试验材料、设备及方法

1.1 试验材料及设备

试验采用GS-TFL-10 kW高功率横流CO2激光器,熔覆材料选用-140~+325目(45~109 μm)的Fe313合金粉,基体材料为45钢,保护气体为氮气。

1.2 试验方法

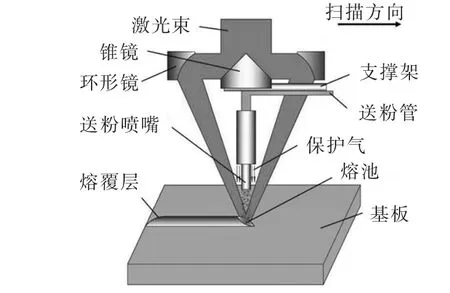

利用中空环形激光进行三维堆积试验。图1是光内送粉激光熔覆的原理示意图,圆柱形光路经光学系统变换成中空的圆环形光束,粉管竖直放置于中空部位,使合金粉末正向垂直输送到激光光斑中。该方案充分实现了粉、气、光真正意义上的同轴,消除了光外送料出现的方向性问题。

图1 光内送粉激光熔覆的原理示意图

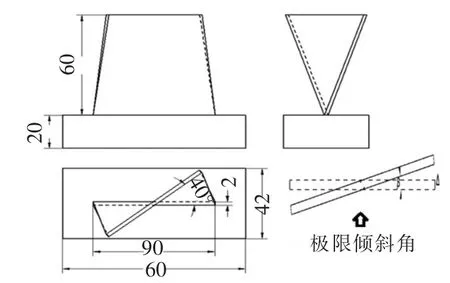

薄壁的设计尺寸为:宽度2 mm,高度60 mm,水平截面内长度60 mm,顶层与底层的旋转角θ= 40°(图2)。

图2 薄壁设计尺寸图

2 成形件工艺参数的控制

2.1 零件倾斜角度的控制

激光熔覆成形是一种无支撑的立体成形方式,在堆积具有倾斜几何特征的工件时,对零件的倾斜角度有一定的限制,堆积大斜度的零件往往会产生坍塌而导致成形失败。

通过理论分析和大量试验,找到了激光熔覆工艺参数与倾斜角度之间的关系:倾斜角度α与偏移量△、扫描速度成正比,与送粉速率成反比;层间偏移率与层宽W和层高H有关,应尽量小于6%。图3是斜壁堆积模型,通过斜壁堆积实验,验证了理论模型的正确性[4]。由图3可知:

式中:△为层间偏移量;H为单道熔覆层高度。

图3 斜壁堆积模型图

在扭曲薄壁件成形过程中,每一层单道熔覆后,转盘需旋转一个微小角度,根据初始设置参数可计算出其理论旋转角度β=θ/n=0.2°。因此,扭曲薄壁件两端会具有倾斜的几何特征,所以要验证此倾斜度是否超出所设计的工艺参数的极限倾斜度。

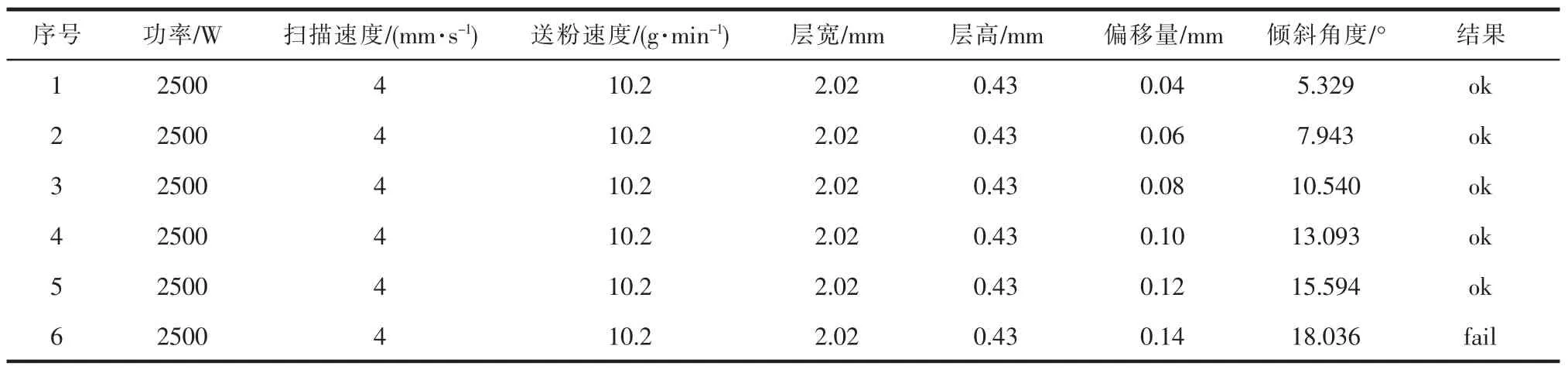

由表1可知,在激光功率2500 W、扫描速度4 mm/s、送粉速率10.2 g/min、熔覆层宽度2.02 mm、熔覆层高度0.43 mm时,熔覆层堆积层间的极限倾斜度为15.594°~18.036°。当层间倾斜度大于18.036°时,熔覆层将产生塌陷。

表1 不同倾斜度单道堆积结果

扭曲薄壁件激光熔覆成形过程中的层间最大倾斜度为薄壁端部的倾斜度。根据前文的设计参数可知,相邻两熔覆层间转盘的旋转角度很小,则层间理论偏移量的近似值为:

式中:L为水平截面内的扭曲薄壁长度,L=60 mm。经计算可得:△≐0.105 mm。

则根据式(1)可得层间理论倾斜度为:α=arctan(△/H)=13.723°。查表1可知,该倾斜度小于采用本激光熔覆工艺参数的极限倾斜度,满足激光熔覆成形

的要求,成形件不会产生塌陷。

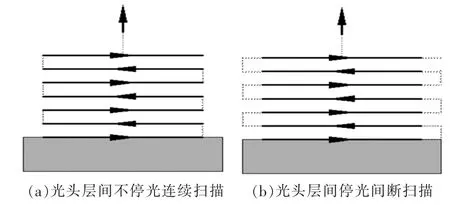

2.2 扫描路径的选择

根据成形零件设计了如图4a所示的扫描路径,激光光头在每层之间往复运动。采用该扫描路径进行激光熔覆成形时,由于层间不停光、不停粉,光头连续运动,一方面导致了熔覆层端部受激光束加载作用的时间较长,熔池温度较高,且高温区域面积较大;另一方面,送粉时间较长,送入熔池端部的粉末增多。因此,最终导致了熔池吸收熔化较多的粉末,使熔道的端部明显高于且宽于熔道的中部。随着熔覆层数的增加,尺寸偏差越来越明显,最终导致熔覆成形的失败。

针对上述激光光头在层间不停光连续扫描的不足,设计了如图4b所示的光头层间停光间断扫描的方式。其具体过程为:当光头扫描完一层后,关闭激光,光头继续往前运动一段距离,避免熔池温度过高及粉末喷洒到尚未冷却的熔覆层上,设置前进距离为10 mm;然后,光头沿高度方向向上抬升一个层高,接着往反方向运动,当运动到前一熔覆层的端点位置(即反向运动10 mm)时,打开激光,进行第二层的熔覆成形;以此类推,从而实现熔覆层之间的叠加。

图4 扫描路径

采用第2种扫描路径对成形过程进行温度场模拟。第30层熔池在端部的最高温度比在中部时高500℃左右,这是由于熔池在端部时处于尖端位置,散热较差,使熔池温度升高。但由于采用了间隙式的熔覆路径和功率的逐层降低,不同层熔池在端部时的温度场最高温度始终控制在2000~2400℃,有效防止了端部熔道可能因温度过高而产生的塌陷和突起。

2.3 层高的控制

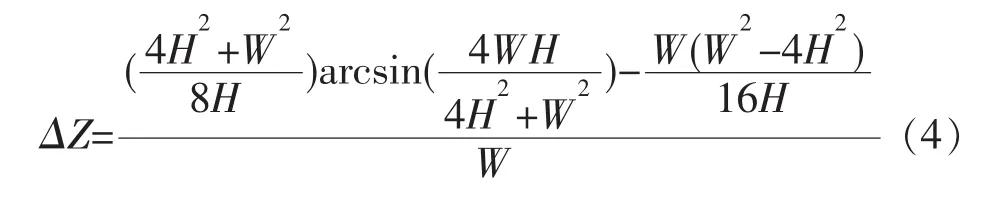

熔覆过程中,激光光头每一层的提升量ΔZ由单道熔覆层的宽度和高度决定,其理论值为[5]:

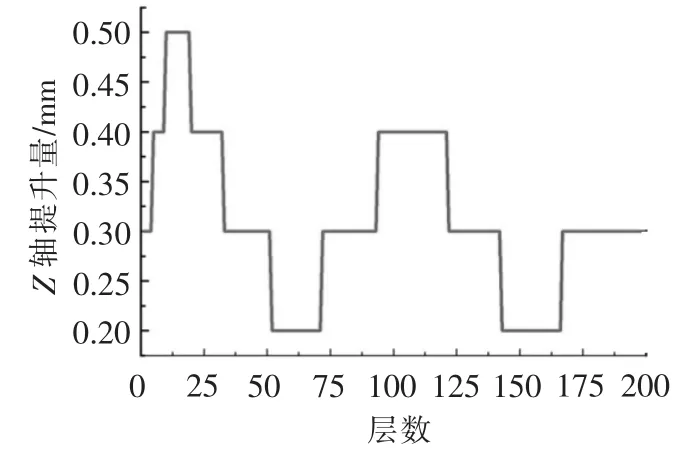

式中:H为单道熔覆层高度;W为单道熔覆层宽度。将工艺参数代入式(4),可得激光光头在每一层沿Z轴的提升量ΔZ=0.297 mm,故将ΔZ的理论值设置为0.3 mm。在零件成形过程中,系统误差和实际工艺会造成离焦量发生变化,导致ΔZ偏离理论值,所以需对零件的层高进行实时控制。采用CCD实时监测激光喷头与成形零件[6],并根据测量结果对程序中的ΔZ进行相应的修改,其修改值见图5。可看出,在扭曲薄壁件的熔覆成形前期,即前20层熔覆过程中,这一数值明显小于实际熔覆层的层高增加量。其原因是前期熔池的温度在增加,熔池的高温区域在扩大,所以有较多的粉末被吸附熔化,导致熔覆层高度增大。所以在熔覆成形的前期需修改程序中的ΔZ,由CCD实时监测并将其值增加到0.5 mm。之后,随着层数的增加,激光功率逐渐降低且趋于稳定,熔池的温度及其高温区域基本保持恒定,因此,每一层熔覆层的层高增加量基本维持稳定。在熔覆成形了20层以后,ΔZ的设置值基本没有太大的变化,在0.3 mm上下浮动0.1 mm。该状态一直维持到扭曲薄壁件熔覆成形结束。

图5 ΔZ随层数的变化图

2.4 熔池温度的控制

在进行高层零件的激光熔覆成形时,随着成形高度的增加,需通过降低激光功率值来保持熔池温度的稳定,防止熔池温度过高而导致成形失败。但功率的改变只是在熔覆成形的前半部分,一般熔覆成形十几层后,熔池吸热和散热可保持平衡,熔池温度基本保持稳定,激光功率则不再需要改变[6]。

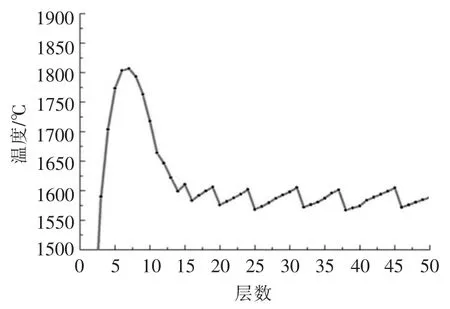

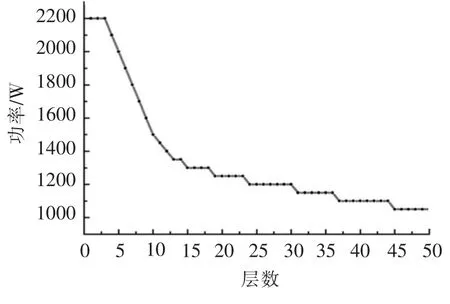

在扭曲薄壁件的成形过程中,需要不断地降低激光器的功率输出值,从而保证熔池温度的基本稳定。通过ANSYS软件模拟成形过程,得到了每层熔池中心的平均温度值,其数值是由每一层中3个位置提取的熔池中心温度值计算得到(图6)。根据每层熔池中心的平均温度,采用条件判断语句,对激光功率的输入值进行控制,得到每层激光功率的数值(图7)。当熔覆到某一层时,将功率大小调节到图7所示的数值。50层以后,熔池温度基本稳定,激光功率值不再需要进行改变,其数值基本维持在850 W左右,直至熔覆成形结束。

3 成形件表面粗糙度分析

图6 每层熔池中心平均温度值

图7 每层激光功率值

在激光熔覆三维成形中,表面粗糙度是衡量成形件质量的首要标准。本试验通过对扭曲薄壁件工艺参数的实时控制,最终得到的成形零件见图8,其形状和尺寸与试验前设计的数值基本相符。同时,利用双管显微镜测得扭曲薄壁件外表面粗糙度值Ra为6.3 μm,成形件表面精度较高。

图8 扭曲薄壁成形件

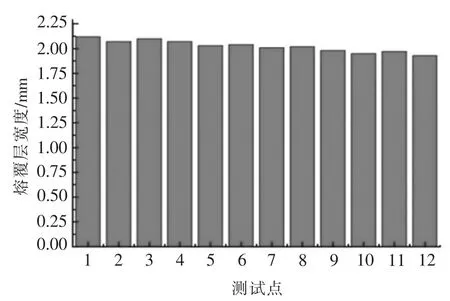

激光熔覆成形高层零件时,常会出现零件上下厚度不均匀的问题。对本试验成形的扭曲薄壁件沿高度方向由下而上,每隔5 mm测量一次壁厚,得到扭曲薄壁件在不同测试点的厚度变化情况 (图9),其厚度基本保持在2 mm左右。在成形件的底部,薄壁厚度大于设计的初始值2.02 mm,是因为在前几层的熔覆成形过程中,激光功率较大,熔池温度较高,熔池范围较大,吸收熔化的粉末较多,从而导致熔道宽度较大,所以薄壁的厚度会大于2.02 mm。

图9 扭曲薄壁件厚度沿高度方向的变化情况

随着熔覆层数的增加,一方面激光功率持续减小,熔池温度逐渐降低到适当数值,并保持稳定;另一方面,熔覆支撑面并非平面,而是近圆弧面,随着熔覆层数的增加,支撑面会越来越小,熔池大小也会有缓慢的减小趋势,导致成形件上部的厚度小于2.02 mm。但由于采用了降功率控制温度的工艺方法,显著减小了熔池大小的变化,使扭曲薄壁件的厚度基本保持在2 mm左右,达到了成形的要求。

4 结论

在扭曲薄壁件的堆积过程中,通过斜壁堆积模型和倾斜度试验,计算出熔覆层堆积层间的极限倾斜度为15.594°~18.036°。在扭曲薄壁件的堆积过程中,采用光头层间停光间断扫描路径,避免了熔覆层端部的热量累加效应、熔池温度过高及粉末喷洒到尚未冷却的熔覆层上。通过CCD实时监测,保证了层高控制的准确,并通过ANSYS软件对成形过程进行模拟,指导成形过程中的温度控制,使成形过程更精确。试验得到的成形件表面光滑,无明显粉末黏附,表面粗糙度值较低(Ra6.3 μm)。扭曲薄壁件的厚度保持在2 mm左右,达到了成形要求。

[1] 李鹏.基于激光熔覆的三维金属零件激光直接制造技术研究[D].武汉:华中科技大学,2005.

[2] 蔡伟,傅戈雁,石世宏,等.基于离焦技术的光内送粉堆积变径体壁厚控制研究 [J].中国激光,2012,39(7):0703003.

[3] 邵其文.基于光内送粉的激光熔覆快速成形技术的研究[D].苏州:苏州大学,2008.

[4] 李洪远,石世宏,傅戈雁,等.光内送粉激光熔覆堆积变径回转体工艺参数的控制 [J].中国激光,2011,38(8):0803012.

[5] 朱刚贤,张安峰,李涤尘,等.激光金属制造薄壁零件Z轴单层行程模型[J].焊接学报,2010,31(8):57-60.

[6] 崔洪武.基于光内同轴送粉光粉耦合及高层成形技术的研究[D].苏州:苏州大学,2009.

Control of Process Parameters for Accumulate Screwy Thin-walled Part by Laser Cladding with Coaxial Inside-beam Powder Feeding

Based on the technology of laser cladding manufacturing process with coaxial insidebeam powder feeding,a screwy thin-walled part is accumulated on the substrate of 45#steel.Under controlling the angle of inclination,scanning paths,Z axis incremental and the temperature of molten bath,their influences are analysed.Through the inclined wall accumulation model and tests of inclination,limiting angle of the cladding accumulation is obtained.According to the forming process of screwy thin-walled part,two scanning paths are designed,which include continuous laser scanning between each layer and intermittent laser scanning between each layer,the better scanning path is gained by analyzing each path.A good forming part is obtained by controlling Z axis incremental and power.The forming part is higher with smooth appearance,lower roughness,and wall thickness is uniformed.

laser rapid forming;coaxial inside-beam powder feeding;screwy thin-walled part;control of process parameters

TG66

A

1009-279X(2014)02-0043-04

Fu Geyan,Liu Yu,Shi Shihong,Wang Chen

(Soochow University,Suzhou 215021,China)

2013-10-30

国家自然科学基金资助项目 (50975187,11172191);江苏省科技支撑计划重点资助项目(BE2012068)

傅戈雁,女,1959年生,教授。