生产清洁柴油的液相循环加氢技术的工业应用

2014-02-21宋永一李韬牛世坤方向晨

宋永一,李韬,牛世坤,方向晨

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油化工股份有限公司天津分公司, 天津 300271)

生产清洁柴油的液相循环加氢技术的工业应用

宋永一1,李韬2,牛世坤1,方向晨1

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油化工股份有限公司天津分公司, 天津 300271)

SRH柴油液相循环加氢技术是以利用油品中的溶解氢来满足加氢反应的需要,以油品中氢浓度的变化作为反应的推动力。该技术催化剂床层处于液相中、接近等温操作,反应效率高、产品收率高;高压设备少,热量损失小,装置投资和操作费用均低。工业应用结果证明,SRH液相循环加氢技术以直馏柴油为原料,在反应器入口压力9.0~10.0 MPa、新鲜料体积空速1.4~2.0 h-1、循环比1.5~2.0、反应器入口温度350~360 ℃等工艺条件下,可以生产满足国Ⅳ排放标准清洁柴油质量要求,适当提高反应器入口温度,柴油产品主要指标满足国Ⅴ排放标准清洁柴油质量要求;处理低硫含量的直馏柴油和焦化柴油的混合油,在反应压力9.0 MPa、新鲜料体积空速2.0 h-1、循环比2.5、反应器入口温度370 ℃等条件下,柴油产品硫含量等主要指标满足国Ⅳ排放标准清洁柴油质量要求。同时工业装置长期稳定运行表明SRH液相循环加氢技术和关键设备成熟可靠。

加氢;液相循环;溶解氢;清洁柴油;催化剂

中国炼油企业普遍存在加氢能力不足、加氢装置投资成本及操作费用较高的缺陷。面对柴油产品质量升级,需要投入大量的资金新建或者改造柴油加氢装置。传统的滴流床加氢工艺需要在一定的氢分压下维持较高的氢油体积比,循环氢压缩机的投资占整个加氢装置成本的比例较高,氢气换热系统能耗较大,如果能够将加氢处理过程中的氢气流量减小并省去氢气循环系统和循环氢压缩机,可以为企业节省投资,为清洁燃料生产降低成本[1]。因此,如何在最少投资和降低操作费用的条件下,开发装置投资低、操作费用低的柴油深度加氢技术非常必要。

为了提高我国石油炼制加氢技术水平,中国石化抚顺石油化工研究院(FRIPP)和中国石化洛阳工程公司(LPEC)合作开发了依靠液相产品循环携带进反应系统的溶解氢作为加氢反应所需要氢气的SRH液相循环加氢技术[2],并成功工业化。

1 SRH液相循环加氢技术的优势分析

一般来说,加氢脱硫的反应速率除了与有机硫化物的浓度有关系外,还受催化剂的润湿状况、反应器系统中的有机氮化物和H2S浓度等因素的影响[3~7]。影响催化剂润湿因子的主要因素是反应器中液体的流速,气体和液体流速的比(氢油比)。液体流速增加增强催化剂润湿效果,而氢油比过大降低催化剂的润湿效果,从而对润湿因子有负的影响。

SRH液相循环加氢技术的氢气溶解在原料油里,而原料油又浸泡整个催化剂床层,因此,催化剂润湿因子高。

有机氮化物是加氢催化剂的毒物,对加氢脱氮、加氢脱硫和加氢脱芳反应有明显的抑止作用[4,5]。而 SRH液相循环加氢技术通过加氢产物循环将大大稀释原料中的杂质含量,有利于发挥催化剂的性能。

加氢脱硫副产物H2S对加氢脱硫反应、加氢脱氮和加氢脱芳反应也有明显的抑止作用[6,7]。SRH液相循环加氢技术反应器流出物携带出大量的 H2S,因此,反应系统内H2S浓度基本保持不变。

总之,液相循环加氢技术不但解决了传统滴流床加氢技术动力消耗大和投资高的问题,而且工艺流程简化,取消了循环氢压缩机系统、高压换热器、高压空冷器、高压分离器和循环氢脱硫塔等,系统热量损失小,装置能耗低,投资费用和操作费用均低,是低成本实现油品质量升级的较好技术。

2 SRH液相循环加氢技术工业应用

SRH液相循环加氢技术自2009年6月在中国石化A炼厂将原有一套旧装置改造为20万t/a柴油液相循环加氢工业试验装置,该装置长期稳定运行表明SRH液相循环加氢技术和关键设备成熟可靠,同时在装置建设投资和操作费用等方面具有明显竞争优势。

2011年以来,SRH液相循环加氢技术先后在中国石化B炼厂新建150万t/a柴油加氢、C炼厂新建200万t/a柴油加氢及D炼厂新建100万t/a柴油加氢等装置工业应用,均取得了较好的应用效果。

2.1在B炼厂生产国Ⅳ、国Ⅴ标准清洁柴油的工业应用

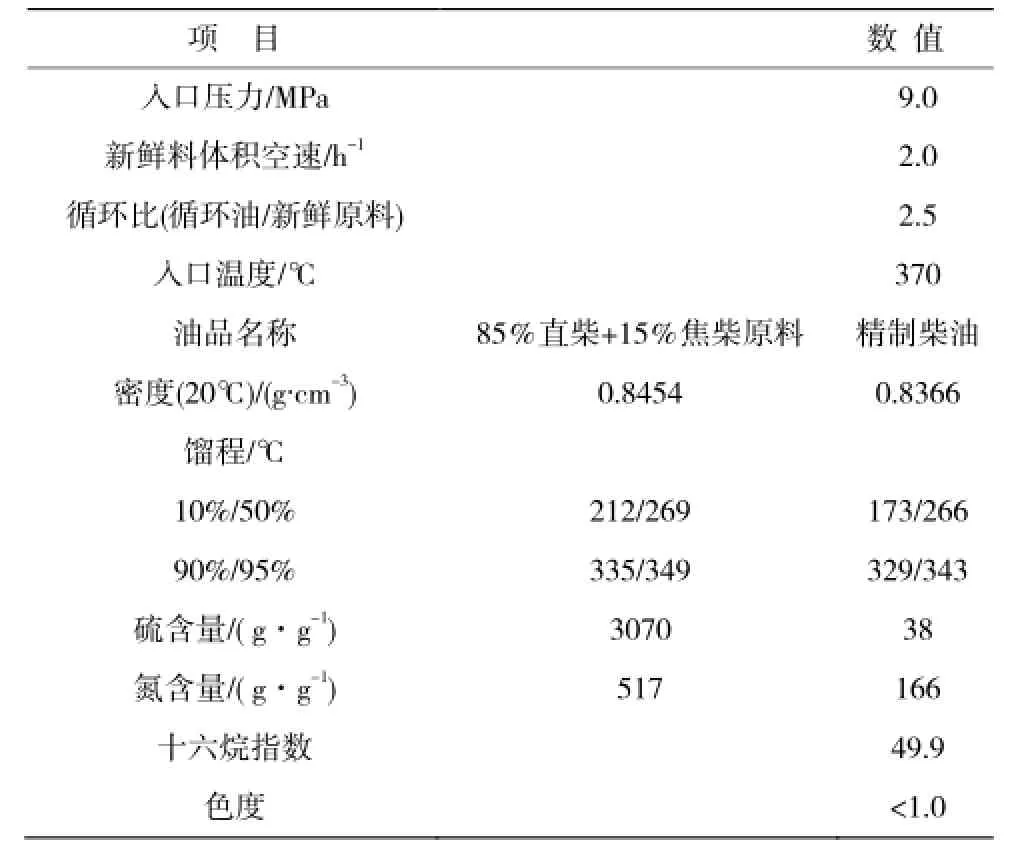

中国石化B炼厂150万t/a柴油液相循环加氢装置设计以直馏柴油和焦化柴油的混合油(比例为85%:15%)为原料,采用 FHUDS-2催化剂,经过加氢脱硫、脱氮,生产硫含量小于50μg/g的精制柴油和部分稳定汽油。装置于2012年初一次开汽成功,初期以直馏柴油为原料,生产国Ⅳ、国Ⅴ标准清洁柴油,初期运行结果见表 1。由于受全厂氢气平衡和原料的影响,装置于1月18日停工待料,8月26日,该装置在新建的120万t/a连续重整装置投产后,再次开工,并于8月27日顺利产出合格产品,装置开车成功。2012年底进行了以直馏柴油和焦化柴油为原料,生产国Ⅳ标准清洁柴油的活性标定,标定结果见表2。

表1 B炼厂SRH柴油加氢装置初期应用结果Table 1 The commercial initial stage results of SRH unit in B refinery

表1初期运行结果表明,处理硫含量为3 670 µg/g、氮含量为163 µg/g的直馏柴油,在反应器入口压力9.0 MPa、新鲜料体积空速1.4 h-1、循环比1.5、在反应器入口温度350℃等条件下,柴油产品硫含量为39.0 µg/g、十六烷指数49.5,主要指标满足国Ⅳ排放标准清洁柴油质量要求;在反应器入口温度357 ℃等条件下,柴油产品硫含量为8.0 µg/g、十六烷指数49.5,主要指标满足国Ⅴ排放标准清洁柴油质量要求。

表2工业装置标定结果表明,处理硫含量为3 070 µg/g、氮含量高达517 µg/g的含质量分数85%的直馏柴油和15%焦化柴油的混合油,在反应器入口压力9.0 MPa、新鲜料体积空速2.0 h-1、循环比2.5∶1、在反应器入口温度370℃等条件下,柴油产品硫含量为38.0 µg/g、十六烷指数49.9,主要指标满足国Ⅳ排放标准清洁柴油质量要求。

2.2在C炼厂生产国Ⅳ和国Ⅴ标准柴油工业应用

中国石化C炼厂200万t/a柴油液相循环加氢装置设计以直馏柴油为原料,采用FHUDS-2催化剂,生产硫含量<50 µg/g的精制柴油和部分石脑油,于2013年5月20日一次开工成功。装置初期以直馏柴油为原料,在反应压力10.4 MPa、反应器入口温度360 ℃、新鲜原料体积空速2.0 h-1、循环比2∶1的工艺条件下,生产了硫含量小于10 μg/g的清洁柴油。

表2 B炼厂SRH柴油加氢装置标定结果Table 2 The commercial test results of SRH unit in B refinery

表3 C炼厂SRH柴油加氢装置标定结果Table 3 The commercial test results of SRH unit in C refinery

2013年6月进行装置初期标定,标定结果(表3)表明:加工直馏柴油原料1,在反应器压力10.6 MPa(新氢纯度90%),新鲜料体积空速2.0 h-1、循环比2∶1、反应器入口温度360.7 ℃等工艺条件下,精制柴油的硫含量为15.6μg/g,十六烷指数增加了3.9个单位,主要指标均满足国Ⅳ柴油标准。加工直馏柴油原料2,在反应器压力10.6 MPa(新氢纯度92%),新鲜原料体积空速2.0 h-1、循环比2∶1、反应器入口温度365.9 ℃等工艺条件下,精制柴油的硫含量为9μg/g,十六烷指数增加了4.1个单位,主要指标均满足国Ⅴ柴油标准。

3 结束语

FRIPP开发的SRH液相循环加氢技术,已在国内多套柴油加氢装置成功应用。工业应用结果证明:SRH液相循环加氢技术以直馏柴油为原料,在反应器入口压力9.0~10.0 MPa、新鲜料体积空速1.4~2.0 h-1、循环比1.5~2.0、反应器入口温度350~360 ℃等工艺条件下,可以生产满足国Ⅳ排放标准清洁柴油质量要求,适当提高反应器入口温度,柴油产品主要指标满足国Ⅴ排放标准清洁柴油质量要求;处理低硫含量的直馏柴油和焦化柴油的混合油,在反应压力9.0 MPa、新鲜料体积空速2.0 h-1、循环比2.5、反应器入口温度370 ℃等条件下,柴油产品硫含量等主要指标满足国Ⅳ排放标准清洁柴油质量要求。

[1]C. Schmitz, L. Datsevitch, A. Jess.Deepdesulfurization of diesel oil: kinetic studies and process-improvement by the use of a two-phase reactor with pre-saturator[J]. Chemical Engineering Science, 2004 (59): 2821-2829.

[2]宋永一,方向晨,等.SRH液相循环加氢技术开发与工业应用[J].化工进展,2012,31(01):240-245.

[3]Borgna A ,Hensen E J M ,Niemant sverdriet J W,et al,Intrinsic kinetics of thiophene hydrodesulfurization on a sulfided NiMo/SiO2planar model catalyst[J].J Catal,2004,221:541-548.

[4]Yang H, Chen J, Fairbridge C, et al. Inhibition of nitrogen compounds on the hydrodesulfurization of substituted dibenzothiophenes in light cycle oil [J]. Fuel Processing Technology, 2004, 85(12):1415-1429.

[5]Sau M, Basak K, Manna U, et al. Effects of organic nitrogen compounds on hydrotreating and hydrocracking reactions [J]. Catalysis Today, 2005, 109(1-4):112-19.

[6]Nadege G, Tivadar C, Pascal R, et al. Influence of H2S on the hydrogenation activity of relevant transition metal sulfides [J]. Catalysis Today, 2004, 98(1-2):61-66..

[7]Kallinikos E, Jess A, Papayannakos N. Kinetic study and H2S effect on refractory DBTs desulfurization in a heavy gasoil [J]. Journal of Catalysis, 2010, 269(1):169-178..

Commercial Application of SRH Liquid Products Recycling Hydrogenation Technology in Producing Clean Diesel

SONG Yong-yi1,LI Tao2,NIU Shi-kun1,FANG Xiang-chen1

(1. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001,China;2. Sinopec Tianjin Company, Tianjin 300271,China)

SRH liquid products recycling hydrogenation technology is to use dissolved hydrogen concentration change in the oil as the driving force for the reaction, to meet the hydrogenation reaction requirements. SRH technology has some advantages as follows: catalyst is enwrapped in the liquid phase and close to isotherm operation, so high reaction efficiency can be gained as well as high product yield; there are fewer high pressure devices and less heat loss; investments and operating costs are low. The commercial application results show that: when SRH technology is applied, the feed of SRGO diesel can be processed to stably produce clean diesel with sulfur content meeting Guo-Ⅳand Guo-Ⅴstandard at reactor inlet pressure of 9.0~10.0 MPa, fresh feed LHSV of 1.4~2.0 h-1, recycle oil ratio 1.5~2.0 and reactor inlet temp. of 350~360 ℃,etc. The clean diesel with sulfur content meeting Guo-Ⅴ standard can be produced with feed blended with SRGO and coker diesel under the conditions of reactor inlet pressure of 9.0 MPa, fresh feed LHSV of 2.0 h-1, recycle oil ratio 2.5, and reactor inlet temp. of 370 ℃, etc. Meanwhile, the commercial unit run with long period shows that: SRH technology and key equipments are mature and credible.

Hydrogenation; Liquid recycling; Dissolved hydrogen; Clean diesel; Catalyst

TE 624

A

1671-0460(2014)12-2582-03

中国石油化工股份有限公司基金项目,项目号:120082。

2014-10-11

宋永一(1972-),男,辽宁营口人,教授级高工,1996年毕业于天津大学化学工程与工艺专业,研究方向:从事石油炼制加氢技术研发工作。E-mail:songyongyi.fshy@sinopec.com。