选粉机气流压损分析与结构优化

2014-02-20赵欣,欧剑

赵 欣,欧 剑

(绵阳职业技术学院, 四川 绵阳 621000)

工艺与装备

选粉机气流压损分析与结构优化

赵 欣,欧 剑

(绵阳职业技术学院, 四川 绵阳 621000)

根据选粉机构造与流形将选粉机的流体腔划分为6个子腔体,并采用数值模拟的方法得到各腔体的压损比例,发现送料筒腔体、出口腔体与内腔体这三个腔体的压损之和达到了整机压损的86.66%。针对送料筒腔体的气流对冲损耗,设计了侧环面风口结构。针对内腔体内的旋流损耗和出口腔体内转向损耗,设计了涡流打散锥结构。实验结果表明,所设计的优化结构不影响选粉机的分级性能,且能有效的降低选粉机气流压损,节能比例在14.30%~19.80%之间,节能效果良好。

选粉机;压损;结构优化

选粉机工作过程中,风机的抽吸作用使得气流得以流动,即风机给气流提供了机械能[1]。气流机械能在气流的运动过程中不断耗散,直接体现为气流压强的改变。选粉机进出口压强的差值为选粉机气流压损,它是选粉机能耗的重要指标,与系统风机的选型有着直接关系[2]。随着国家政策的调控,企业需要进行节能减排工作,其中选用低压损的选粉机便是其中一项重要的节能措施。但当前绝大部分选粉机的研究都是关于选粉机分级性能的,对于选粉机气流压损的研究文献较少,且基于压损的结构优化措施也几乎处于空白状态。本研究针对选粉机气流压损进行分析,探寻选粉机腔体中压损较高的部位,然后对该部位进行结构优化。

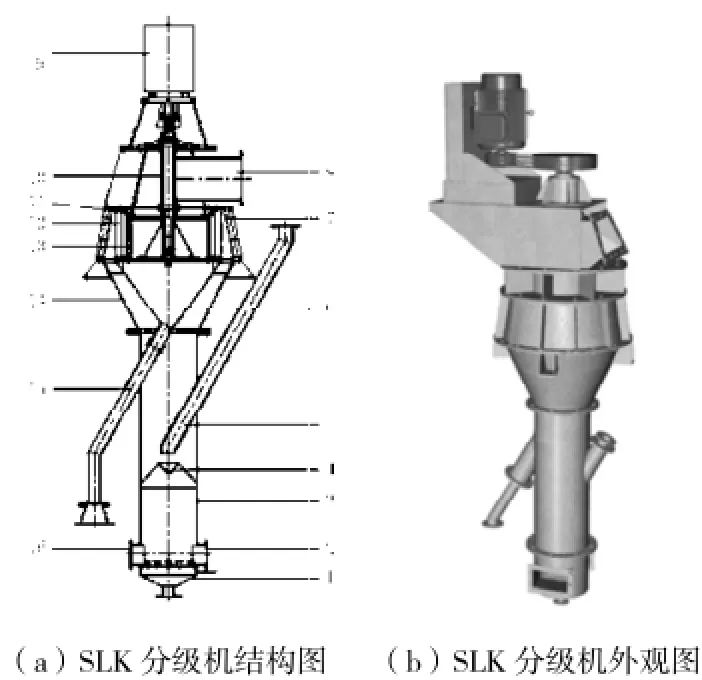

1 选粉机的腔体划分

本研究以绵阳某公司研发的SLK系列选粉机[3]为研究对象,该选粉机相对于以O-Sepa[2]为典型代表的第三代其他机型而言,该选粉机以其优良的分选精度与分选效率在水泥、粉煤灰、锂矿渣等粉体分选领域得到广泛应用,如图1(a)所示。

图1 SLK型分级机结构和外观Fig.1 Structure and exterior appearance of SLK classifier

SLK型分级机主要由传动系统9、分级装置(包括件7、10、11、12、13等)、喂料分散结构(包括件2、3、4、5、16等)和粗粉流化清洗装置1组成,其外观如图1(b)所示[1]。

当前对于选粉机压损常用的方法是选粉机的压力云图分析[2]和整机气流压力分析[2,4],这两种方法都难以探寻选粉机腔体中压损较高的部位。为了获得选粉机各部位的气流压损结果,根据选粉机构造与流形将选粉机的流体腔划分为6个子腔体:送料筒腔体、下锥腔体、外腔体、叶片腔体,转子内腔、出口腔体。其形状如图2所示。在模拟过程中,提取各子腔体进出口面的总压数据。该子腔体的入口总压减去出口总压即为压损。

图2 各子腔体图Fig.2 All cavity graph in classifier

2 子腔体气流压损比例

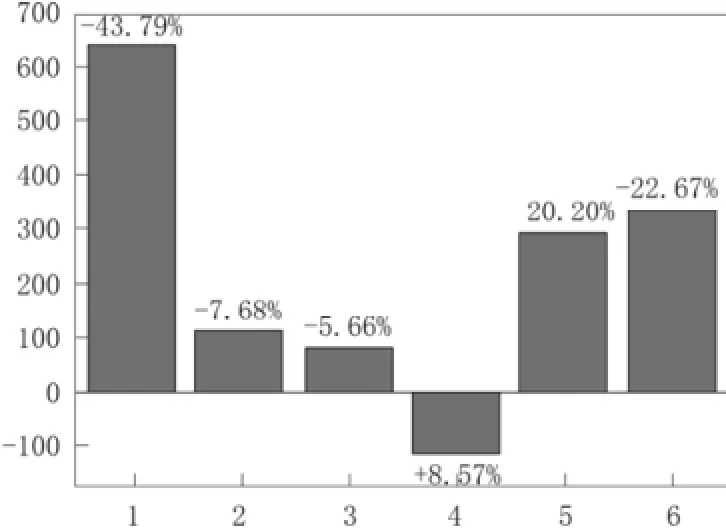

以SLK50机型为具体的研究对象,按照其具体尺寸进行建模、网格划分,最后进行数值计算,得到各子腔体的压损值。在正常工作情况下,送料筒腔体、下锥下腔体、外腔体、转子内腔体、出口腔体的能量都处于减少状态,叶片腔体由于转子转动赋予的能量处于增加状态。计算压损比例的方法为:以各子腔体分别除以转子腔外的5个腔体压损的总值,即可得到该部位的压损比例。

工况为转速1 000 r/min、风量50 m3/min、喂料1 kg/s时,各腔体气流压损比例分布情况如图3所示。图中负值表示能量损耗,正值表示能量增加。此状态下送风筒腔体内压损所占比例最大,达到了43.79%,最低的则是外腔体,仅 5.66%。各子腔体按照其压损利排列从大到小依次是:送料筒腔体、出口腔体、内腔体、下锥腔体、外腔体、叶片腔体,其压损比例依次是-43.79%、-22.67%、20.20%、-7.58%、-5.66%、+8.56%。可以看出送料筒腔体、出口腔体与内腔体这三个腔体的能量消耗最大,其三者压损之和达到了86.66%。因此对这三个子腔体的气流压损进行深入分析,以提出相应的优化结构来降低选粉机压损。

图3 选粉机各子腔体的气流压损比例Fig.3 Air pressure loss ratio of each cavity in classifier

3 选粉机结构优化

3.1 内腔体的气流压损分析与侧环面风口的设计

送料筒腔体内气流能量损耗主要有对冲损耗、摩擦损耗以及颗粒加速损耗等。其中摩擦损耗是应为气流与腔体壁面的相对运动,是不可避免的。颗粒加速损耗则是由于气流对于颗粒的输送引起的,想要改变也很困难。对冲损耗则是由于两个入口气流的在腔体底部发生了对冲碰撞,这个过程中,损耗了相当大的能量,因此可以考虑是否能够降低该部分的损耗。

将原来的风口扩展到整个侧环面,即以环面作为进风口。该新型风口形式成为侧环面风口[5]。该风口可以使得气流入口速度降低到最小,从而将对冲损耗降到最低。该新型结构既可满足结构设计的需要,又能满足了其功能需求。图4为优化后的侧环面风口结构。

图4 侧环面风口结构Fig.4 The side ring surface tuyere structure

如图4所示,侧环面风口4有主要由上封板7与下封板9,以及连接它们之间的肋条8组成,上封板7与下封板9均为圆环,与送风筒2的筒壁6焊接在一起,肋条8在上封板7与下封板9之间的径向上成圆周等间距分布,根据不同的情况,肋条8的数目一般不少于6根,俯视图为6根肋条时的排列示意图。

3.2 内腔体与出口腔体的压损分析与涡流打散锥设计

内腔体主要损耗主要包括摩擦损耗、加速损耗。其中摩擦损耗中气流与气流间的摩擦损耗是由于旋流引起的。根据分选理论,颗粒分选主要发生在转子叶片外缘以及叶片间。该部分气流并不直接的参与颗粒的分选工作,转子内腔的气流旋转对于分选是没有贡献的。因此在内腔体中,气流是不需要做旋转运动的。

出口腔体内,高速旋转的气流会发生转向。这个转向过程中,气流能量消耗是巨大的。气流旋转速度越大,所消耗的能量越大。如果能够有效降低其旋转速度,那么其压损也会有一定程度的降低。

为减小或消除旋流带来的不必要的气流能量损耗,在原来导流锥的基础上优化器锥体结构,设计出了涡流打散锥。该新型锥体可以有效的改变转子内腔体内气流运动形态,降低气流旋转速度,即能降低内腔体内部的气流与气流间的摩擦损耗,又能降低出口腔体内的转向气流损耗。

图5为涡流打散锥的结构图。在锥体3的周围均匀焊接若干片整流叶片 4。该整流叶片可以为多种形式,如矩形,三角形等。本文采用三角形的叶片结构形式进行研究分析。锥体和整流叶片都固定在支撑轴5上,而支撑轴5又由固定在粗粉锥内壁上的支撑叶片8进行固定。涡流打散锥的锥体底板6与锥体3底部有一圈采用凹凸间隙配合,以防止粉尘颗粒混入锥体内部。涡流打散锥的锥体底板 6与支撑轴间采用轴承7进行连接,以保证转子的正常转动和支撑轴的稳固。旋转气流进入内腔体时,将与整流叶片发生碰撞和隔离,将原来的大涡旋流变成多个小涡旋流,气流损耗降低。同时由于碰撞后的气流其切向速度降低,即旋转速度降低,出口腔体内消耗的转向能量也将会相应的减小。

4 结构优化对分选性能与气流压损的影响

在进行结构优化的时候,首先要考虑的是该结构的改变是否影响了选粉机原有的分级性能。

图5 涡流打散锥结构Fig.5 The diversion cone

因为如果结构的改变严重降低选粉机的分级性能,这时气流压损的降低就变得没有意义了。因此必须通过实验的手段对优化结构前后的选粉机进行压损和分级性能进行对比分析,看结构优化是否降低了选粉机分级性能,是否降低了选粉机气流压损。实验中,用成品45 μm筛余量[1]作为选粉机作为分级性能的评价指标。

4.1 实验系统

实验系统如图6所示,实验平台为开路分级系统,主要由料仓、刚性叶轮喂料器、SLK选粉机、旋风收尘器、脉冲式布袋收尘器、离心风机,连接各个设备间的管道以及设备支架组成[5]。采用 S型皮托管与U型压力计测量选粉机出口动压和选粉机进出口的总压。

图6 实验平台Fig.6 Experimental platform

4.2 实验操作

实验采用粉煤灰[1]作为实验原料。每次实验前先对系统进风气密性检测与清灰操作。实验时先开启风机,使得整个实验系统处于负压状态,再开启选粉机的调速电机并调节转速,运转稳定后,通过喂料器将喂料仓内的物料均匀的输送到选粉机料管,直到喂料完成,然后关机。将每次试验的操作参数(风量、转速、喂料量)[6,7]、成品筛余、和整机压损的数值记录在表1中。

4.3 实验结果

表1的实验数据可以看出,在选粉机进行结构优化前后,成品的筛余并没有明显变化,前后波动范围很小。可以理解为结构优化并没有明显影响选粉机的分级性能。结构优化前后,选粉机气流的压损有了明显降低,且其节能比例较高,在14.30%~19.80%之间变化。这主要是由于优化前送料筒腔体内的压损较高,采用对侧进风口结构后,压损降低较为明显。如果仅采用侧环面风口结构,而不用对侧进风口结构的话,其节能比例应该在3%左右。通过该实验结果可以知道,本研究对于选粉机压损的分析是有道理的,所设计的优化结构可以有效的降低选粉机气流压损,且选粉机的分级性能不受影响。

表1 优化前后数据对比Table 1 Data comparison before and after optimization

5 结 论

(1)根据选粉机构造与流形将选粉机的流体腔划分为6个子腔体:送料筒腔体、下锥腔体、外腔体、叶片腔体,转子内腔、出口腔体,这样有助于压损的深入研究。

(2)通过数值模拟发现各子腔体压损排列从大到小依次是:送料筒腔体、出口腔体、内腔体、下锥腔体、外腔体、叶片腔体,同时送料筒腔体、出口腔体与内腔体这三个腔体的压损之和达到了整机压损的86.66%。

(3)通过分析发现送料筒腔体内高压损的原因在于气流对冲,损耗了大量能量,为此设计了侧环面风口结构。通过分析内腔体和出口腔体内高压损的根本原因在于气流的高速旋转,为此设计了涡流打散锥结构,可以有效的降低旋流损耗和转向损耗。

(4)实验结果表明,所设计的优化结构不影响选粉机的分级性能,且能有效的降低选粉机气流压损,节能效果良好。

[1]李进春.基于气固两相流分级原理及SLK粉煤灰分级机应用研究[D].绵阳:西南科技大学,2009.

[2]黄亿辉.O-SEPA选粉机结构及流场特性的研究[D].无锡:江南大学,2011.

[3]李洪,李双跃,李进春,等.SLK平面涡流分级机的开发与应用[J].金属矿山,2008(3):121-126.

[4]刁雄.超细分级机颗粒预分散及应用研究[D].绵阳:西南科技大学,2013

[5]祝良明,李双跃.SLK分级机两种进风口的数值模拟与实验研究[J].化工进展.2013,32(3):533-537.

[6]韩占忠,王敬,兰小平.FLUENT 流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[7]Jones W P,Launder B C.The prediction of laminarization with a two-equation model of turbulence[J].Heat and mass Transfer,19 72,15:301-314.

Analysis on Pressure Loss in the Classifier and Structure Optimization

ZHAO Xin,OU Jian

(Mianyang Vocational and Technical College, Sichuan Mianyang 621010,China)

According to the classifier structure and manifold,the flow cavity of the classifier was divided into 6 cavities, and the pressure loss of each cavity was researched by numerical simulation. The results show that the pressure loss of feeding tube cavity, outlet cavity and inner cavity is up to 86.66% in the whole machine. The side ring surface tuyere structure was designed by flow hedging losses in the feeding tube cavity. Eddy break-up cone structure was designed by vortex loss of the inner cavity body and turning loss of the outlet cavity. The experimental result shows that the optimization structure does not affect the classifier classification performance, and can effectively reduce the pressure loss of the classifier air, energy saving ratio is in the range of 14.30% ~ 19.80%, energy-saving effect is good.

Classifier;Pressure loss;Structure optimization

TB 44

A

1671-0460(2014)11-2310-04

科技重大专项:2011ZX04014-041。

2014-04-28

赵欣(1963-),女,重庆人,副教授,硕士,2006年毕业于重庆大学电气工程专业。研究方向:机械设计、电气工程,工业自动控制。E-mail:1367102397@qq.com。