手动挡汽车起停系统技术与应用

2014-02-20杨土超

杨土超

(广州汽车集团有限公司汽车工程研究院,广东 广州 510640)

使用维修

手动挡汽车起停系统技术与应用

杨土超

(广州汽车集团有限公司汽车工程研究院,广东 广州 510640)

介绍了某款手动挡车起停系统的开发应用,包括系统方案、起停零部件开发、起停控制逻辑、油耗对比试验。试验结果证明,采用起停技术后车辆在市区工况油耗可以降低至少6.5%,可以满足第三阶段油耗要求(7.7L/100km),证明起停技术是一种有效的整车节油手段,可以用于大批量生产。

发动机;起停技术;起停系统;起停应用

CLC NO.:U471.1Document Code:AArticle ID:1671-7988(2014)07-85-04

前言

起停系统(Start Stop System),是指汽车在等待红灯或者堵车等情况下暂停发动机工作,当车辆感受到驾驶员的起步意图时,快速起动发动机。在城市工况下可以有效降低怠速油耗,减少汽车有害气体的排放。根据《乘用车燃料消耗量评价方法及指标》第三阶段要求,油耗限值将较第二阶段整体下降20%,乘用车平均燃料消耗量水平在2015年下降到7L/100km左右[1]。对于自主品牌车企而言,由于技术、资金的限制,仅依靠现有发动机、变速箱技术改进,达标难度大。配备起停系统,再配合其他技术,将较容易达标。2011年工信部网站发出通知,将怠速起停汽车按常规汽车进行《公告》管理,不再要求按照《新能源汽车企业及产品准入规则》进行企业及产品准入审查,这某种程度上影响了起停系统在国内的推广[2]。本文主要针对手动挡汽车起动电机式起停技术进行研究,并通过一种起停系统证明了应用效果。

1、起停技术应用

1.1 起停系统方案

在现有某款2.0L MT车型基础上增加起停控制功能,在

原来EMS基础上增加起停控制逻辑,由EMS直接控制起动机。优点是在现有基础上改动量小,开发周期短。结构如图1所示。

整车起停控制策略集成于发动机管理单元EMS中,EMS负责接收真空度传感器信号、电池传感器EBS信号、空挡传感器信号、车门信号和前舱盖信号等,综合判断发动机所处的状态,对发动机进行停止和起动控制。为了安全起见,空挡传感器和离合传感器都采用了双路输出非接触式霍尔传感器,用于检测传动链状态,同时组合判断驾驶员的行车意图。由于EMS资源不足,自主开发一个智能传感器单元SSU来接收空挡信号和离合信号进行安全监控,同时在总线上把空挡信号和离合信号发给EMS。BCM作为网关,把PCAN和BCAN连接起来,EMS通过BCM把起停相关信号发给仪表[3]。系统设计主要有以下优点:

(1)传动链状态双路监控

发动机起动需要在传动链彻底脱离的状态进行。安全起见,对空挡传感器、离合器传感器进行双路独立监控。其中一路直接硬线接入EMS进行逻辑判断,另外一路信号由SSU处理。信号故障检测由EMS综合判断。

(2)起动机双路控制

采用EMS和SSU两个独立的控制器对起动机继电器串联控制,保证在任何一个控制器出现错误的控制时,起动机也不会运转。EMS和SSU各自判断,SSU在ON档电时判断整车处于空挡或离合器顶开关有效时则控制传动链继电器吸合,保证了起动机一定是在传动链脱开时工作。起动机双路控制结构如图2所示。

(3)低电压保护

起动机工作瞬间大电流,会显著拉低蓄电池电压。低温冷起动、长期停机等极端条件下,蓄电池电压有可能低至7V,甚至更低。车内各控制器的要求电压范围为9V-16V,导航、音响、仪表等安全电压要求10.5V以上,雨刮、大灯等功率型用电器在不同电压下响应差异显著。因此,该系统主要有两种低电压保护方式。首先是预留DCDC配置,保护导航仪表等用电器;若没有DCDC的配置,起动机采用限流ICR继电器保护。ICR继电器、DCDC分别对应高低成本方案。防浪涌继电器:抑制启动瞬间电流,优点是成本便宜、改动小,缺点是启动时间变慢、改善效果有限(1V左右)。DCDC:起动机工作时,升压电源打开,优点是电压稳定可保证10V以上(根据输出功率变动),缺点是价格贵。实际采用ICR继电器配合AGM电池,有较好效果。两种低压保护方式如图3所示。

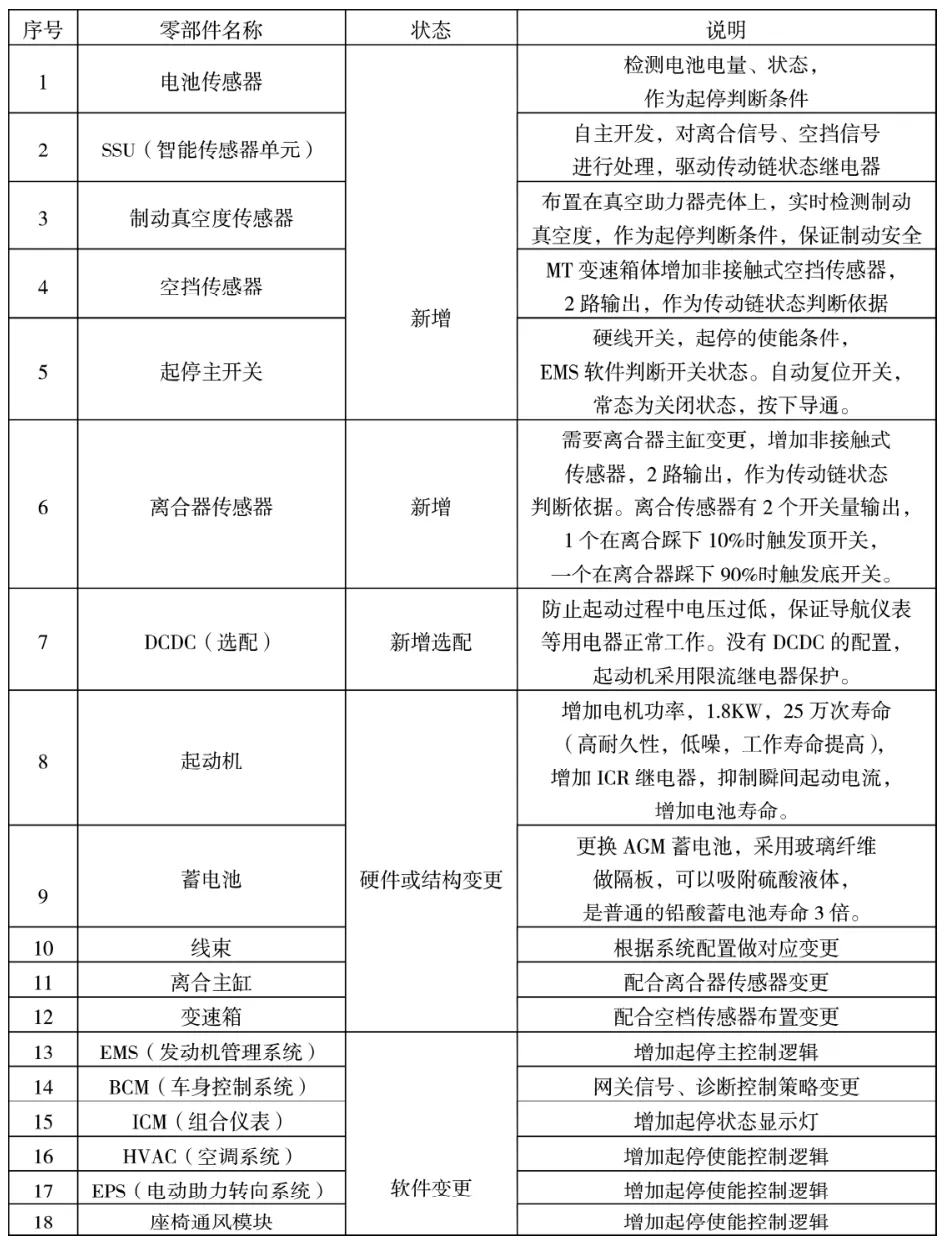

1.2 起停零部件

表1 起停零部件

手动挡起停系统零部件主要分两部分,一部分是起停系统专用零件,包括蓄电池、电池传感器、起动机、发电机、制动真空度传感器、离合传感器、空挡传感器、起停开关等,另外一部分是起停系统配合模块,包括车身控制模块(BCM)、组合仪表(ICM)、空调系统(HVAC)、座椅通风模块、电动助力转向系统(EPS)、发动机管理单元(EMS)、

下线配置及诊断仪等。

起停零部件如表1所示。

1.3 起停控制策略

EMS的起停控制逻辑主要包括起停使能逻辑、怠速停机逻辑和发动机起停逻辑[4]。

起停使能条件有电池电量充足、制动真空度充足、起停系统无故障运行停机(起动机、发动机、各传感器无故障)、满足整车安全状态(如驾驶员在座及前舱盖闭合状态)、起停主开关处于使能状态、空调状态允许起停(如制冷情况下,在外气温小于25度,且蒸发器出口空气温度小于15度;制暖情况下,在外气温大于10度,且水温大于60度)、电动助力转向系统运行起停等,满足以上条件,车辆自动起停功能开启。

怠速停机条件有车辆停止或车速低于阈值(可标定)、档位由其他档位换到空挡、离合器踏板松开、油门踏板完全松开,车辆满足以上条件,车辆自动关闭发动机。

发动机处于自动停机状态下,起动逻辑分为3类:车辆需求触发、溜坡自动启动和驾驶员操作触发。车辆需求触发的前提是处于空挡,主要有以下几种情况:

1)电池低电量触发

发动机怠速停机状态下,若车辆用电将电池降低到一定程度,再进一步降低则有无法起动的风险时,触发自动起动进行电池充电。

2)制动真空度不足触发

在发动机怠速停机状态下,如果连续踩制动等原因导致制动真空度不足,则触发自动起动提供制动真空度,防止无法制动的风险。

3)空调状态触发

在怠速停机状态,空调根据除雾模式、内外温差等,判断影响当前驾乘舒适度,发出总线信号请求起动发动机。

溜坡自动起动条件包括空挡状态或离合器踏板踩到底状态、车速超过匹配值。

驾驶员操作触发条件包括处于空挡、有踩油门、离合踏板操作等判断驾驶员的行车意图,是起停功能策略的核心部分。离合器传感器有2个开关量输出,1个在离合器踏板行程踩下10%时顶开关触发,1个在离合器踏板行程踩下90%时触发底开关。空挡传感器是一个非接触式霍尔传感器,通过2路PWM信号输出判断档位。根据离合器和空挡传感器的状态可以把传动链状态分成6种(见下图)。状态1至状态4表示传动链脱开,状态5、状态6表示传动链结合。从状态1到状态2、状态2到状态3的过程可以触发停机,这一过程即处于空挡时驾驶员松离合踏板的过程;从状态3到状态2、状态2到状态1的过程可以触发起动,这一过程即处于空挡时驾驶员踩离合器踏板的过程。EMS起停功能逻辑示意如图4所示。

EMS根据起停使能条件、怠速停机条件和发动机启动条件等判断起停功能状态,根据起停功能状态控制发动机的停机和启动。EMS对起停的控制状态由7个,定义如下:

[0] non-start/stop mode Reset:表示起停功能被驾驶员禁止;

[1] Engine standby:表示发动机处于刚上电但尚未起动的状态;

[2] Engine Stopped:发动机处于停机状态(之前运行过,现在仍然是KeyOn);

[3] Starter restart:自动起动中的起动机拖动过程;

[4] Engine restart:自动起动中的起动机脱离但未达到目标转速;

[5] Engine Operation:发动机正常运转状态;

[6] Engine auto-stopping:发动机自动停机过程。各状态的转化关系。

起停状态机如图6所示,传动链状态如图5所示。

第一次必须通过钥匙启动,没通过钥匙启动不允许进入起停,从状态1进入状态5(发动机运行)。如果检测到停机请求则进入状态6(停机过程):在状态6时如果转速小于20rpm,进入状态2(停机完成);在状态6时检测到启动请求,如果发动机转速大于450rpm,则进入状态4(发动机启动),直接喷油点火启动发动机;在状态6时如果发动机转速低于100rpm则通过起动机启动,转速大于400rpm则进入状态4(发动机启动)。在状态2时如果检测到启动请求则进入状态3,转速大于400rpm后进入状态4;当转速大于700rpm时由状态4进入状态5。

1.4 试验验证

对某传统手动挡汽车进行上述的起停方案的改造后,对该试验车进行了基础功能标定试验(包括起停逻辑验证、起停逻辑阈值标定等)、高强度综合耐久试验和道路起停耐久试验,结果证明该起停系统控制逻辑工作良好,零件工作正常,可以完成起停系统耐久试验。

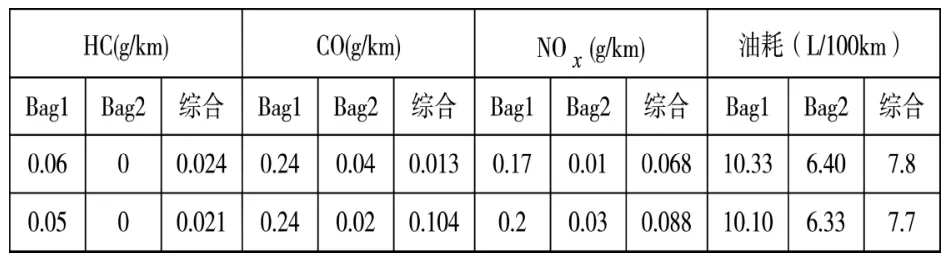

对装备2.0L发动机、5挡手动变速箱的某自主品牌轿车进行了起停系统改造,以一般客户的使用习惯,进行专项试验——起停车型城市工况油耗对比测试,并与对标车进行对比,考察相同工况下起停版车型(开/闭起停功能)与非起停车型的油耗水平。油耗对比数据如表2所示。

表2 油耗对比试验数据

从表2可见,增加起停系统后市区工况百公里油耗至少省6.5%,平均油耗省油15.5%。从排放结果来看,各种污染物都无明显变化,证明起停功能基本不影响排放。因此,起停技术是一种有效的整车节油手段,可以用于大批量生产。

对起停系统油耗进行标定,采用滑行法,将汽车整备质量调整至1450kg,同时对车辆进行一定的充电,油耗可以做到7.7L/100km。在检测中心进行ECE+EUDC循环试验结果如表3所示。

表3 ECE+EUDC循环试验结果

通过以上试验过程总结,起停系统降低排放循环的油耗主要来源于:平衡怠速停机的时间和频繁起动带来的油耗增加,可以通过以下对策满足第三阶段油耗范围内。

(1)在正常使用的情况下,尽量增加怠速停机时间,同时保证在极端条件下(高温、高寒、高海拔)和起停系统影响到其他电气设备的情况下(电池电量低等)禁止起停;

(2)在保证安全性的前提下,降低起停起动的进气量和喷油量,减小起动时上冲转速,同时减小起动后进入Lambda闭环控制的时间;

(3)保证起停系统的大容量电池在充足电量的基础上进行油耗试验,降低排放循环油耗的发电机负荷;

(4)采用合理的整备质量(1450kg)和合理的滑行曲线,起停版车辆可以达到第三阶段油耗目标(7.7L/100km)。

2、结束语

完成了对某传统手动挡车辆的起停系统相关零部件的改造设计和控制策略的开发,总结出起停系统的开发流程。经过基础功能标定试验(包括起停逻辑验证、起停逻辑阈值标定等)、高强度综合耐久试验和道路起停耐久试验,结果证明该起停系统控制逻辑工作良好,零件工作正常,能实现起停功能。通过市区工况的油耗对比试验,证明加装起停系统后至少可以省油6.5%,而对排放基本无影响。通过对起停系统进行标定,证明采用合理的整备质量和合理的滑行曲线,起停车辆可以满足第三阶段油耗限值目标。证明该起停系统是一种工作可靠且达到良好节油效果的系统,可以实现大批量生产。

[1] 中国汽车技术中心,奇瑞汽车股份有限公司,广汽本田汽车有限公司,等.GB 27999-2011 乘用车燃料消耗量评价方法及指标[S].北京:中国标准出版社,2012.

[2] 赵云峰,陈俊,朱自萍,乐志国,赵福全.中国车企起停技术发展现状及分析 [J].汽车工程师.2012(5):28-33.

[3] 周雪奎,陈峥峰,楚晓华.车辆快速起-停控制装置现状研究[J].汽车实用技术.2013(9):5-10.

[4] 斐玉姣,纪天宝.发动机起停技术的研究[J].汽车工程师.2012(7):66-82.

Auto start-stop system technology and application

Yang Tuchao

(Guangzhou Automobile Group Co., Ltd Automotive Engineering Institute, Guangdong Guangzhou 510640)

Introduces in detail a MT models start-stop system for development and application, including system solutions, start-stop components development, start-stop control logic, fuel consumption test. Experimental results show that after adopting start-stop technology condition of vehicles in urban areas fuel consumption can be reduced at least 6.5%, can meet the requirements of the third stage fuel consumption (7.7 L / 100 km), proof of start-stop technology is an effective means of vehicle fuel, can be used in mass production.

engine;start-stop technology;start-stop system;start-stop application

U471.1

A

1671-7988(2014)07-85-04

杨土超,工程师,就职于广州汽车集团有限公司汽车工程研究院,主要研究方向为起停技术、起动机控制、车身电子控制、车身安全等。