提高冲焊桥壳机械加工精度方法的探讨

2014-02-20王向阳郭海霞

王向阳,郭海霞

(陕西汉德车桥有限公司,陕西 西安 710201)

提高冲焊桥壳机械加工精度方法的探讨

王向阳,郭海霞

(陕西汉德车桥有限公司,陕西 西安 710201)

通过在桥壳的机械加工过程中,导致的工艺系统误差、系统受力变形误差、系统热变形误差、工件内应力所引起的误差的方法探讨,从而掌握其变化的基本规律,采取相应的措施减少加工误差,提高加工精度。

冲焊桥壳;机械加工精度;工艺系统;变形误差

CLC NO.:U466Document Code:AArticle ID:1671-7988(2014)07-79-03

前言

机械加工精度是指零件加工后的实际几何参数与理想几何参数的符合程度。任何加工方法所得到的实际参数都不会绝对准确,从零件的功能看,只要加工误差在在零件图要求的公差范围内,就认为达到了加工精度。

桥壳是一个载体,车桥上所有部件都要装到桥壳上。除此之外,桥壳的另一个功能就是承受载荷,它不但要承受整车的整备质量,还要承受车辆运行中的向前向后运动所产生的载荷。桥壳的第三个功能是与车架连接,也就是悬挂。因要承受多种载荷,所以对桥壳的刚性、耐疲劳性都有很高的要求和明确的指标。

冲焊桥壳是由一种由板料冲压拼焊成型的桥壳,其制造工序复杂,且热加工与冷加工参差,工序转换间由于基准的变换以及内应力等多种因素,加工精度比较难保证,下面我就冲焊桥壳的机械加工精度的保证谈一下个人观点。

机械加工过程中,桥壳零件的尺寸、几何形状和表面间相对位置关系的形成,归结到一点,就是取决于桥壳和刀具之间在切削运动过程中的相互位置发生变化而产生的,而桥壳和刀具,又安装在夹具和机床上,并受到夹具和机床的约束。因此,在机械加工时,机床、夹具、刀具和桥壳就构成一个完整的工艺系统。(如附图1所示)

根据误差的性质可分为工艺系统的几何误差、工艺系统受力变形引起的误差、工艺系统受热变形引起的误差和工件内应力所引起的误差四个方面。

1、工艺系统的几何误差

工艺系统的几何误差包括加工原理误差,机床的几何误差,调整误差,刀具和夹具的制造误差,桥壳、刀具和夹具的安装误差以及工艺系统磨损所引起的误差等。

①、加工原理误差是由于采用了近似的切削刃轮廓或近似的成形运动等进行加工而产生的误差,机床的几何误差主要由主轴回转误差、导轨导向误差及传动链误差组成。

②、主轴回转误差是指主轴实际回转轴线相对于理想回转轴线的“漂移”。(如附图2所示)主要是主轴部件的制造误差、装配误差及受力和受热后的变形造成的误差。

③、传动链误差是指内联系传动链中首、末两端传动件之间相对运动的误差。传动链误差破坏了传动链中首、末两端传动件之间的严格传动比要求。(如附图3所示)传动链误差是由传动链中各传动件的制造误差、装配误差和加工过程中力和热产生的变形以及磨损引起的。

④、此外,刀具的制造、安装、调整及换刀误差对加工精度的影响因刀具种类不同而不同。夹具的制造误差,零件的加工和装配误差。这些误差对被加工零件的精度影响较大。夹具的磨损也会造成工件的相互位置误差等。

2、工艺系统受力变形引起的误差

机械加工工艺系统在切削过程中,会受到切削力、传动力、惯性力、夹紧力及重力等的作用而产生变形,从而破坏刀具和桥壳之间已调整好的正确位置关系,也就是切削力的作用点位置发生变化,使工件产生加工误差。

①、桥壳工件刚度:工艺系统受力变形是指弹性变形,其抵抗弹性变形的能力与自身的刚度有很大关系。工艺系统中如果桥壳工件刚度相对于机床、刀具、夹具来说比较低,在切削力的作用下,桥壳工件由于刚度不足而引起的变形对加工精度的影响就比较大,其最大变形量可按材料力学的有关公式估算。冲焊桥壳的大面厚度12mm,切削范围φ 440mm,自身刚性差,加工过程中弹性变形很大,所以在夹具设计时要特别注意在工艺系统的受力变形的方向加上辅助支撑的布置。(如附图4所示)

②、切削力的变化也会引起加工误差。被加工表面的几何形状误差或材料的硬度都会引起工艺系统切削力大小的变化。高速旋转的零部件的不平衡将产生离心力不断地改变方向,它在切削点法线方向的分力大小的变化,也会引起工艺系统的受力变形并产生误差。

3、工艺系统热变形引起的误差

工艺系统在各种热源的影响下,常发生复杂的变形,它破坏了工件与切削刃相对位置的准确性,从而产生加工误差。引起工艺系统受热变形的“热源”大体分为两类:内部热源和外部热源。内部热源主要是指切削热和摩擦热。外部热源主要是环境温度变化和辐射热,但其只对精密工件的加工影响很大。

4、工件内应力所引起的误差

内应力是指在外部载荷去除后,仍残存在工件内部的应力,也称残余应力。具有残余应力的零件处于一种不稳定的相对平衡状态,它可以保持形状精度的暂时稳定,一旦外界条件产生变化,零件内部的暂时平衡就会被打破而进行重新分布,零件将产生相应的变形,降低原来的精度。在桥壳焊接和热处理过程中,由于工件各部分热胀冷缩不均匀以及金相组织变化引起的体积改变,使工件内部产生相当大的残余应力。具有这种内应力的工件,内应力暂时处于相对平衡状态,变形缓慢,但当切去一层金属后,就打破了这种平衡,

内应力重新分布,工件就明显出现变形,因而就产生内应力并造成加工后工件的变形。

5、降低加工误差的措施

针对影响桥壳机械加工精度因素的分析,在技术上提出降低机械加工误差一些措施。

①、减少工艺系统几何误差的主要措施。设计与制造高精度的主轴部件,采用高精度的滚动轴承或高精度的多油楔动压轴承和静压轴承;采用相应的装配和调整措施,可使主轴的回转精度高于主轴部件的制造精度;减少传动件的数量,缩短传动链,以减少误差来源;采用降速传动,减少传动误差;提高传动元件,尤其是末端传动元件的加工精度和装配精度;采用传动误差校正装置(如机床的校正机构)以及传动误差自动补偿功能等;在设计和制造夹具时,凡影响零件加工精度的尺寸都应严格控制;夹具的磨损,尤其是定位元件和导向元件的磨损会造成工件的相互位置误差。这些都取决于工艺技术人员在设备选型和工装设计制造时的严格控制。

②、减少工艺系统受力变形的主要措施是提高接触刚度,常用的方法是改善工艺系统主要零件接触面的配合质量。当工件刚度较差时,应采用合理的装夹和加工方法来提高工件的刚度。合理安装工件,减少夹紧变形。

③、减少工艺系统热变形的主要措施。减少热源发热和隔离热源及控制环境温度。减少切削热或磨削热、机床各运动副的摩擦热,分离和隔离热源。加强散热能力。可采用有效的冷却措施,均衡温度场。当机床零部件温升均匀时,机床本身就呈现一种热稳定状态,从而使机床产生不影响加工精度的均匀热变形。保持工艺系统的热平衡。由热变形规律可知,机床刚开始运转的一段时间内(预热期),温升较快、热变形大。当达到热平衡后,热变形逐渐趋于稳定。

④、减少或消除内应力的措施。桥壳加工时,应将粗、精加工分开在不同的工序进行,使粗加工后有一定的间隔时间让内应力重新分布,以减少对精加工的影响。切削时应注意减小切削力,进行多次进给,以避免工件变形。桥壳的粗、精加工在一个工序中完成时,应在粗加工后松开工件,让其自由变形,然后再用较小的夹紧力夹紧工件后进行精加工。

6、结束语

总之,为达到机械加工过程稳定地加工出符合设计精度要求的零件这一机械加工追求的目标。我们在了解了加工精度的影响因素后,在掌握降低加工误差方法的同时,并选用合适在切削参数进行加工,均能使加工精度得到较大幅度的提高,从而降低误差,保证零件的加工质量。

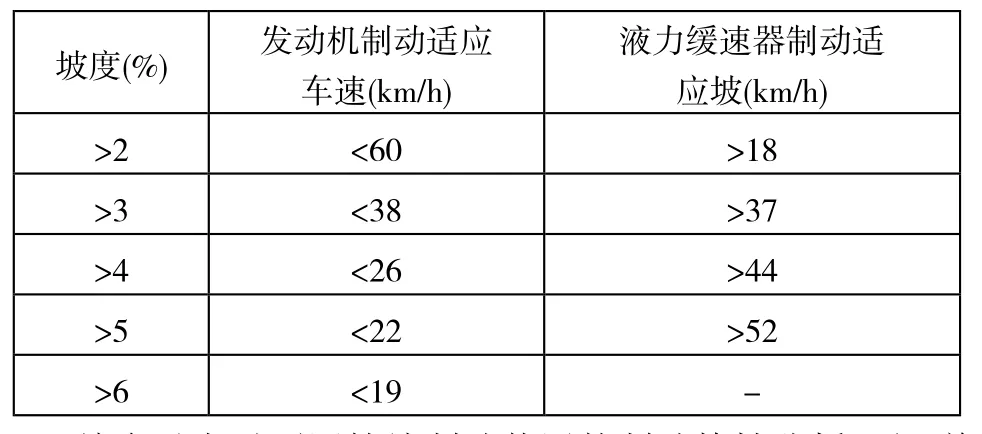

表2 不同坡度发动机制动和液力缓速器适应的稳定车速范围

结合以上对不同持续制动装置的制动特性分析可知:单独使用任意一种持续制动装置时,其制动范围都存在制动速度盲区,比如液力缓速器和压缩释放式发动机制动分别工作时存在安全下坡“速度盲区”,如表2所示为不同坡度发动机制动和液力缓速器适应的稳定车速范围[5]。

因此采用持续制动装置联合作用的制动策略可以有效提高持续制动装置的制动效能。例如采用泄气式发动机制动和液力缓速器联合作用的制动方式,泄气式发动机制动低速性能好液力缓速器高速性能好,将泄气式发动机制动和液力缓速器联合起来,将能够保证车辆在高速和低速时的下坡安全。

4、结论

通过分析行车制动系统在山区公路长大下坡路段制动效能的不适应性,本文提出持续制动装置的必要性,同时对出目前几种持续制动装置的特性进行分析,总结得出持续制动装置联合作用可以消除其单独使用时的“车速盲区”,获取较好持续制动效能,从而提高车辆的长大下坡路段的行车安全性。

[1] 余强.汽车下坡持续制动性能研究[D]. 西安:长安大学,2000.

[2] 荆崇波,胡纪滨. 车用液力减速器制动性能试验研究[J]. 试验测试。2005(12):27-32.

[3] 狄振华.Jacobs 发动机制动性能试验研究[D]. 西安:长安大学,2009.

[4] KraftfahrtechnischesTaschenbuch(26Auflage)[M]. Robert Bosch GmbH.北京:北京理工大学出版社,2011:909~914.

[5] 王恒凯.商用车辆持续制动装置对我国山区高速公路适应性研究[D]. 西安:长安大学,2012.

The Analysis of Improving the punching-welding bridge housing machining accuracy method

Wang Xiangyang, Guo Haixia

(Shaanxi Hande axle Co.,Ltd., Shaanxi Xi’an 710201)

Through the bridge shell machining process, the process caused by system error, the force deformation error of the system, system thermal deformation error, error of workpiece caused by the internal stress of method, so as to master the basic law of the change, take appropriate measures to reduce machining error, and improve the machining accuracy.

Punching-welding bridge housing; Machining precision; Process system; Deformation error

U466

A

1671-7988(2014)07-79-03

王向阳,就职于陕西汉德车桥有限公司。