基于多目标形貌优化方法的低噪声油底壳研究*

2014-02-19张俊红何文运李林洁

张俊红, 王 健, 刘 海, 何文运, 李林洁

(天津大学内燃机燃烧学国家重点实验室 天津,300072)

引 言

近年来,随着汽车工业发展日趋成熟,人们对汽车的要求也日益提高。除了经济性、动力性以外,舒适性也成为汽车评价的重要指标。汽车噪声作为舒适性的一个重要指标开始受到越来越多的关注[1-3],因此,发动机的振动噪声控制成为发动机结构设计领域的又一热点。

油底壳是由薄板制造而成,刚度小,面积大,很容易与跟它相连的发动机体发生共振,辐射噪声较大。油底壳的辐射噪声是发动机辐射噪声的主要来源之一,占发动机总辐射噪声的15%~22%[4],因此,有效降低油底壳的辐射噪声成为油底壳优化设计的重要目标。

近些年来,国内外对油底壳的减振降噪进行了研究。Delprete等[5]提出了油底壳优化设计的方案,通过多次优化,改变材料的厚度分布来提高油底壳的固有频率,并用一系列不同的模型进行了验证。Kari等[6]对附加阻尼层结构的油底壳进行了试验分析,得出了温度变化对油底壳声学特性的影响。Zouani等[7]对塑料油底壳的NVH进行了研究,对新型材料油底壳的设计开发提供了选择和思路。袁兆成等[8]分析了结构参数与油底壳振动模态的关系,从中总结出了一些基本规律,为油底壳的低噪声设计提供了有效的模型与数据。舒歌群等[9]以油底壳的第1阶固有频率为目标,进行形貌优化,前几阶固有频率得到了不同程度的提高。贾维新等[10]经过多次尝试确定对油底壳某一合适的模态进行形貌优化,来降低油底壳的噪声水平,噪声减小了3dB。对于油底壳的低噪声设计大多采用“设计-虚拟样机-虚拟试验-修改”的虚拟流程[11-13]。该设计流程虽然相比传统的“设计-物理样机-试验-修改”显著缩短了开发设计周期,但是仍需要多次尝试修改,并且优化设计过程带有很大的主观性。

随着各种优化设计软件的不断完善,出现了一些新的优化设计方法。这些优化设计方法主要是通过提高某一阶固有频率为目标进行形貌优化,确定加强筋的最优分布,从而降低油底壳的辐射噪声。然而,以提高某一阶固有频率作为优化目标具有一定主观性,而且形貌优化的结果并不一定能够达到预期的效果,如果优化结果不当,很可能会导致整机噪声水平恶化;因此,以往的优化设计需要多次尝试,找出最恰当的某一阶固有频率作为优化目标,此过程需要大量的重复性工作。

笔者对初始油底壳的辐射噪声水平进行了预测及评估,据此提出了以下优化方案:分析油底壳辐射噪声频谱规律,结合油底壳模态分析结果,识别出油底壳辐射噪声贡献度较大的峰值频率;结合油底壳自身固有频率,以有效降低整体声压级为总目标,以降低预测噪声频谱中各主要峰值频率成分为子目标,建立多目标优化函数,进行多目标形貌优化,提出油底壳的结构优化设计方案,在提高多个相应固有频率的同时,避开共振区域,降低油底壳辐射噪声。该方法减少了传统方法的油底壳设计的重复性,无需替换油底壳材料和增加重量,大大降低了优化设计的成本,为以后的优化设计提供了新的思路。

1 内燃机油底壳多目标形貌优化与噪声分析

1.1 多目标形貌优化理论

形貌优化是一种形状最佳化的方法,即在板形结构中寻找最优的加强肋分布的概念设计方法,用于设计薄壁结构的强化压痕,在减轻结构重量的同时能满足振动噪声等要求。在实际应用中,可根据具体需要将结构分为设计区域和非设计区域两部分,一方面可提高优化的灵活性,另一方面也可减少不必要的运算,提高了工作效率。

优化设计有三要素[14],即设计变量、目标函数和约束条件。设计变量是在优化过程中发生改变从而提高性能的一组参数;目标函数就是要求最优的设计性能,是关于设计变量的函数;约束条件是对设计的限制,即对设计变量和其他性能的要求。

优化设计的数学模型可表述如下。

最小化(minimize)

约束条件(subject to)

其中:X=(x1,x2,…,xn)为设计变量;f(X)为目标函数;g(X)为不等式约束函数;h(X)为等式约束函数;n为变量分量的个数;L为下限;U为上限。

设计变量X是一个向量,它的选择依赖于优化类型。目标函数f(X)、约束函数g(X)与h(X)是从有限元分析中获得的结构响应[15]。多目标形貌优化中,设计变量为形状扰动的线性组合因子,目标函数f(X)是固有频率响应,约束函数g(X)是肋板的尺寸及分布。笔者提出的多目标形貌优化是将多个子目标通过函数关联起来,通过加权和数学归一化等方法[16-17]将多个子目标的实现转化成一个总目标的实现。

1.2 低噪声油底壳的设计分析流程

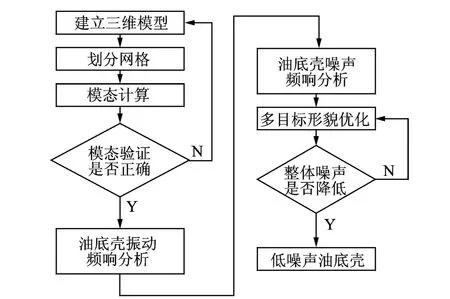

多目标形貌优化的目的是通过初始油底壳的结构优化设计来降低油底壳整体噪声,噪声特性是否得到优化是最终的评价标准,分析流程如图1所示。

图1 低噪声油底壳设计分析流程Fig.1 Design analysis process of low noise oil pan

首先,通过建立油底壳三维数值分析模型,利用Hypermesh划分网格,建立起油底壳的有限元分析模型,并通过试验模态和有限元模态分析来修正油底壳模型;其次,通过发动机台架试验测得内燃机主轴承座下端与油底壳连接处的振动加速度响应,以此作为油底壳振动频响分析的激励源[18-19];然后,利用振动频响分析的结果,导入LMS-virtual.lab中,采用半自由声场进行噪声频响分析,通过对声压级曲线分析后,进行多目标形貌优化,并对优化后的结果进行二次建模;最后,对优化后的模型进行噪声频响分析,将优化前后的声压级结果进行比较,以此判断整体噪声是否得以降低。

2 内燃机油底壳低振噪声分析模型的建立

利用软件Pro/E根据图纸建立油底壳三维模型,采用Hypermesh对某些不必要的细节进行简化处理,网格采用的是壳单元网格,节点数为7 184,单元个数为7 112,生成的网格模型如图2所示。

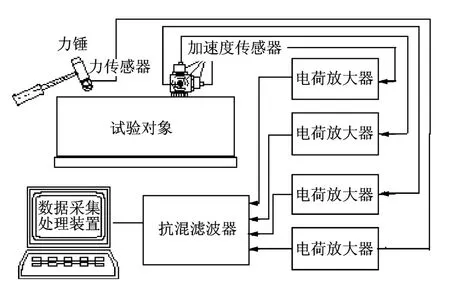

油底壳模态试验采用LMS公司生产的TEST.LAB振动噪声测试系统,根据试验条件确定模态试验分析测试系统,如图3所示。采取单点激励、多点响应的测试方法。压电式力传感器测量激励力,压电式加速度传感器测量各测点的响应(每一测点的x,y,z三个方向同时测量)。采集得到的信号传入DASP测试与分析系统,使用微机进行数据处理。

图2 原油底壳模型Fig.2 Model of original oil pan

图3 振动数据采集系统框图Fig.3 Block diagram of vibration data acquisition system

试验时油底壳采用悬吊式支承,悬置系统的刚度远远小于油底壳的弹性模态的1阶频率。这种形式的支承方式,可以大大减小约束对油底壳固有特性的影响,充分反映油底壳的固有振动特性。

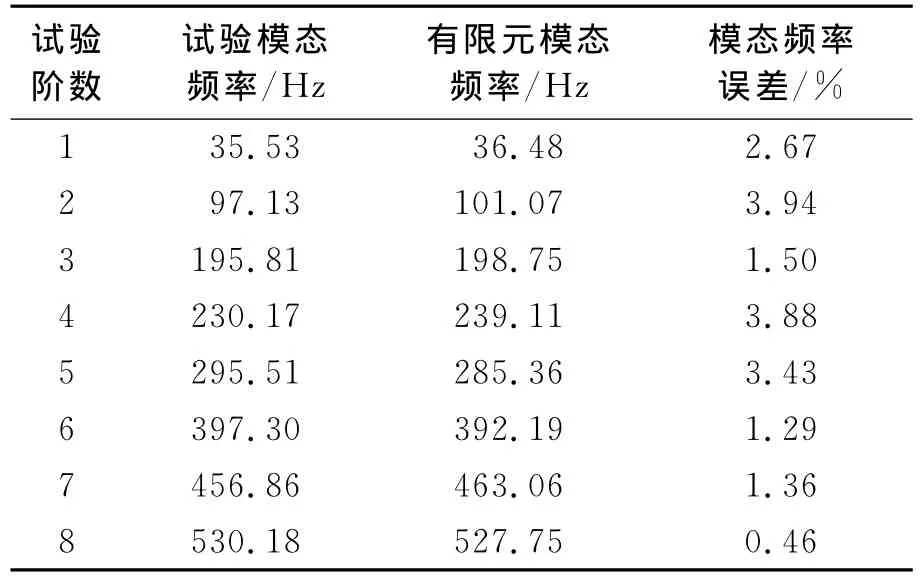

通过试验得到油底壳的各阶模态及振型,试验模态与有限元数值模态结果对比结果如表1和图4所示。

表1 试验模态与有限元模态比较Tab.1 Comparison between the test and FEM modal analysis of oil pan

有限元模态计算与试验模态分析的边界条件相同,均采用自由边界条件,所得结果均为自由模态。由于试验采用单点锤击法,使得某些油底壳固有频率尚未激发出来,所以固有频率并不是严格按照结束的顺序进行比较。油底试验模态结果和有限元模态计算结果的误差均小于4%,通过振型对比,两者振型也比较相似,表明有限元模型具有较好的精度,可以进行下面的分析计算。

图4 机体试验和有限元模态分析前3阶振型Fig.4 First three order model shape of test and FEM modal analysis of oil pan

3 油底壳噪声分析及多目标形貌优化

3.1 油底壳振动响应分析

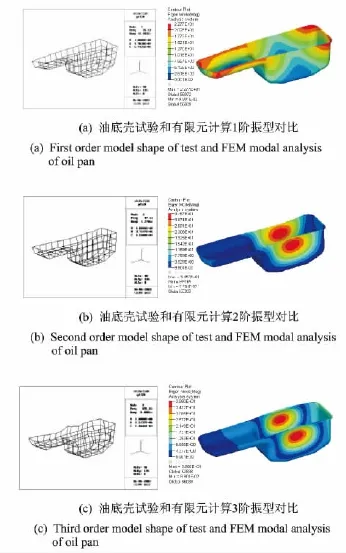

油底壳上边缘螺栓处采用全自由度约束,对上边缘施加激励,激励为发动机台架试验油底壳上边缘实测振动加速度数据。通过Hyperworks的Radioss模块进行振动频响分析,图5为油底壳前地板中心处的振动频响。

从振动频响结果可以看出,振动加速度的峰值主要出现在200,900,1 150,1 250Hz频率处,并且在900Hz处加速度峰值达到最大,接近130m/s2,有优化的必要性。

图5 原油底壳测点处振动加速度Fig.5 Vibration acceleration of the measuring point of original oil pan

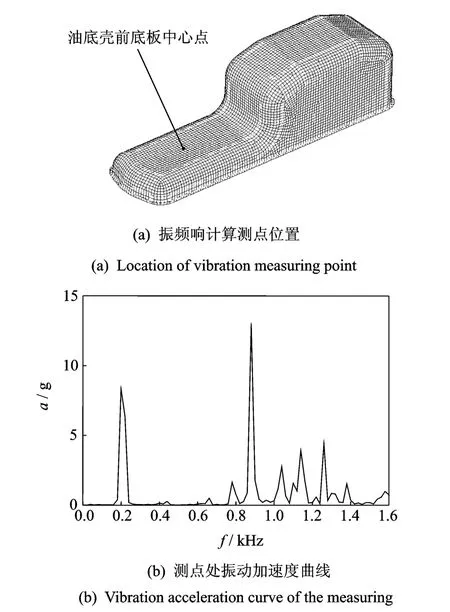

3.2 油底壳噪声分析

将油底壳振动频响结果导入LMS-virtual.lab进行半自由场噪声频响分析,如图6所示,通过声学仿真计算得到声场顶部中心点处的声压级。

从噪声频谱图中可以发现,在200,900,1 150,1 250Hz对应频率处噪声较大,并且在160,650Hz等处出现了新的峰值,这两个频率与油底壳实际约束条件下的158,646Hz两阶模态频率相对应。同时,从油底壳侧面中心点处(如图7所示)的振动响应可得知,在160,650Hz处出现了两个振动加速度峰值,分别为20,50m/s2。由此可知,油底壳两侧面的振动响应对160,650Hz处噪声的贡献较大,这再次验证了160,650Hz峰值频率出现的原因。通过声级叠加可以得知,原油底壳总辐射噪声为100.23dB。

3.3 多目标形貌优化

图6 原油底壳声场测点处声压级Fig.6 Sound pressure level of the measuring point of original oil pan

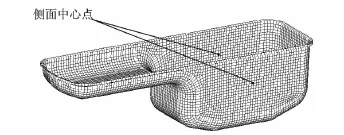

图7 油底壳侧面中心点位置Fig.7 Model of optimized oil pan

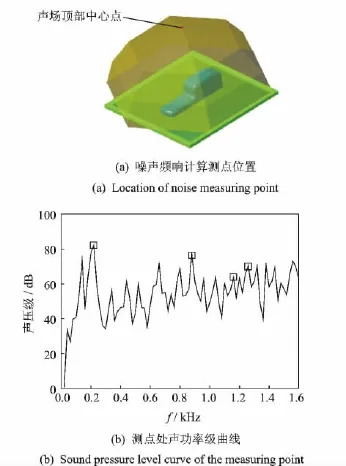

通过油底壳声功率级曲线可以发现,峰值主要集中在160,200,650,900和1 250Hz,由此找出5个频率附近的油底壳固有频率。以降低预测噪声频谱中各主要峰值频率成分为子目标,即分别提高各固有频率,通过多目标函数将5个子目标关联起来,通过加权和归一化的方法,形成一个总目标,以此进行多目标形貌优化。设计区域为油底壳的五大平面,其他区域为非设计区域。加强筋采用线性分布方式,起肋角为60°,肋板高度为5mm,优化结果如图8所示。优化后160,200,650,900和1 250Hz这5个固有频率分别提升到330,370,810,1 100和1 510Hz。

3.4 优化后的油底壳噪声分析

对优化后的油底壳再次进行振动噪声仿真分析,所得结果对比如图9,10所示。由图8可以看出,在200,900,1 150和1 250Hz频率处振动加速度峰值明显降低,振动加速度最大峰值由最初的130m/s2降低到优化后的20m/s2,而且整个频率段的振动加速度也得到了整体的改善。

图8 优化后油底壳模型Fig.8 Comparison of vibration acceleration of original and aptimized oil pan

图9 优化前后油底壳振动加速度对比Fig.9 Comparison of vibration acceleration of original and optimized oil pan

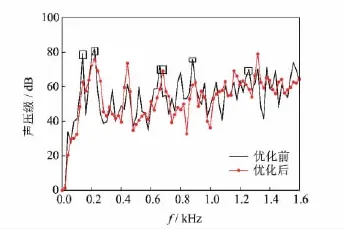

图10 优化前后油底壳声压级对比Fig.10 Comparison of sound pressure level of original and optimized oil pan

由图10可看出,160,200,650,900和1 250Hz处的噪声峰值均得到不同程度的降低,虽然个别频率处优化后声压级比优化前有所提升,但是整个频率段的声压级整体趋势得以降低,目标峰值声压级也都得到了较好的控制。通过计算得知,优化后油底壳的总辐射噪声为97.44dB,相比初始油底壳的总辐射噪声降低了2.79dB,噪声特性得到了较好的改善,达到了多目标形貌优化的目的。

通过多目标形貌优化,合理布置了加强筋的分布和尺寸。优化前,油底壳仅在前后底板中心位置处有一条宽为60mm、高为2mm的肋板。优化后,在油底壳前后底板处对称分布着两条宽为40mm、高为5mm的肋板,并且在油底壳左右两侧板中间位置均有一条宽为70mm、高为5mm的肋板(见图7)。优化后提高了油底壳结构的刚度和固有频率,避开了一些共振区域,从而降低了振动,减小了油底壳的整体辐射噪声。

4 结束语

以典型车用柴油机油底壳为研究对象,以振动试验获得的油底壳与主轴承座连接处的实际激励力为激励源,开展基于低噪声为目标的柴油机油底壳结构优化设计。采用多目标形貌优化方法,结合油底壳辐射噪声虚拟预测技术,以降低对油底壳整体辐射噪声贡献度较大的频率段的噪声响应为主,开展油底壳的结构优化设计。采用多目标形貌优化进行低噪声油底壳设计,在不改变油底壳重量的前提下,结合板材冲压技术实现了加强筋的合理布置,优化前油底壳总体辐射噪声为100.23dB,优化后为97.44dB,降低了2.79dB,降噪效果明显。

[1] Genuit K.Vehicle interior noise-combination of sound,vibration and interactivity[J].Sound and Vibration,2009,43(12):8-13.

[2] 何吕昌,左曙光,申秀敏,等.基于空调压缩机支架改进的燃料电池轿车降噪[J].振动、测试与诊断,2011,31(3):339-343.

He Lüchang,Zuo Shuguang,Shen Xiumin,et al.Noise reduction based on the frame improvement ofair-condition of fuelcell vehicle[J].Journal of Vibration,Measurement & Diagnosis,2011,31 (3):339-343.(in Chinese)

[3] 弯艳玲,李守魁,李元宝.某型轿车加速行驶车外噪声控制方法[J].振动、测试与诊断,2012,32(5):850-853.

Wan Yanling,Li Shoukui,Li Yuanbao.Control method of reducing pass-by noise emitted by accelerating certain type of motor vehicles[J].Journal of Vibration,Measurement & Diagnosis,2012,32(5):850-853.(in Chinese)

[4] 徐兀.汽车振动和噪声控制[M].北京:人民交通出版社,1987:11-15.

[5] Delprete C,Pregno F,Rosso C.A proposal of an oil pan optimization methodology[C]∥Society of Automotive Engineers Technical Paper.Detroit-MI,USA:Proceedings of the SAE 2010World Congress & Exhibition,2010.

[6] Kari L,Lindgren K,Feng Leping,et al.Constrained polymer layers to reduce noise:reality or fiction?—an experimental inquiryintotheir effectiveness[J].Polymer Testing,2002(21A):949-958.

[7] Zouani A,Smith T,Valencia F,et al.NVH development of lightweight polymer engines oil pans for gasoline[C]∥Society of Automotive Engineers Technical Paper.Detroit-MI,USA:Proceedings of the SAE 2009Noise and Vibration Conference and Exhibition,2009.

[8] 袁兆成,张亮,方华,等.4118Z柴油机油底壳模态与结构分析[J].汽车工程,2001,23(3):156-159.

Yuan Zhaocheng,Zhang Liang,Fang Hua,et al.Modal analysis and structure analysis for oil-pan of 4118Z diesel engine[J].Automotive Engineering,2001,23(3):156-159.(in Chinese)

[9] 舒歌群,刘俊栋,李民,等.基于HyperWorks的柴油机油底壳有限元建模和结构优化[J].小型内燃机与摩托车,2008(1):25-27.

Shu Gequn,Liu Jundong,Li Min,et al.Building FEM model and structural optimization for oil panon hyper,works[J].Small Internal Combustion Engine and Motorcycle,2008(1):25-27.(in Chinese)

[10]贾维新,郝志勇,杨金才.基于形貌优化的低噪声油底壳设计研究[J].浙江大学学报,2007,41(5):770-773.

Jia Weixin,Hao Zhiyong,Yang Jincai.Low noise design of oil pan based on topography optimization[J].Journal of Zhejiang University,2007,41(5):770-773.(in Chinese)

[11]韩松涛.内燃机的振动噪声控制及现代设计方法学研究[D].天津:天津大学,2002.

[12]邓晓龙,张宗杰,李少鹤.内燃机油底壳加强板声学优化[J].内燃机工程,2003,24(1):47-50.

Deng Xiaolong,Zhang Zongjie,Li Shaohe.Optimization of noise radiation of engine sump with reinforcing plate[J].Chinese Internal Combustion Engine Engineering,2003,24(1):47-50.(in Chinese)

[13]葛蕴珊,李慧明,黄三元.柴油机中薄板部件的辐射噪声控制[J].内燃机工程,2004,25(1):71-75.

Ge Yunshan,Li Huiming,Huang Sanyuan.Radianting noise reduction of sheet part in diesel engines[J].Chinese Internal Combustion Engine Engineering,2004,25(1):71-75.(in Chinese)

[14]郭鹏飞,韩英仕.结构优化设计[M].沈阳:东北大学出版社,2005:22-30.

[15]张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007:160-161.

[16]方子帆,杨磊,杜道佳,等.支撑结构多目标拓扑优化设计 研 究 [J].中 国 机 械 工 程,2010,21(15):1836-1839.

Fang Zifan,Yang Lei,Du Daojia,et al.Research on topology optimization design for support structure[J].Chinese Internal Combustion Engine Engineering,2010,21(15):1836-1839.(in Chinese)

[17]范文杰,范子杰,苏瑞意.汽车车架结构多目标拓扑优化方法研究[J].中国机械工程,2008,19(12):1505-1508.

Fan Wenjie,Fan Zijie,Su Ruiyi.Research on multiobjective topology optimization on bus chassis frame[J].China Mechanical Engineering,2008,19(12):1505-1508.(in Chinese)

[18]冯威,袁兆成,刘伟哲.机油参数对液固耦合油底壳辐射声场的影响[J].振动与冲击,2006,25(1):150-152.Feng Wei,Yuan Zhaocheng,Liu Weizhe.Influence of oil parameters on the radiant acoustic field of liquidsolid coupled oil pan[J].Journal of Vibration and Shock,2006,25(1):150-152.(in Chinese)

[19]郭磊,郝志勇,贾维新,等.预测与降低柴油机油底壳辐射噪声方法的研究[J].汽车工程,2006,28(7):685-687.

Guo Lei,Hao Zhiyong,Jia Weixin,et al.A research on prediction and reduction of radiated noise from oil pan of diesel engine[J].Automotive Engineering,2006,28(7):685-687.(in Chinese)