新型贝氏体中空钢生产过程缺陷分析与预防

2014-02-18程巨强

程巨强

(西安工业大学材料与化工学院,陕西西安710032)

新型贝氏体中空钢生产过程缺陷分析与预防

程巨强

(西安工业大学材料与化工学院,陕西西安710032)

对新型贝氏体中空钢在生产过程中出现的热轧棒料裂纹和断裂,热穿-热轧中空钢的内孔皱褶、表面重皮、内孔脱碳、组织粗大等缺陷的原因进行了分析,并提出防止缺陷产生的措施。结果表明:深入了解贝氏体钢的组织和性能特点,制定合理的棒料热轧工艺和中空钢热穿-热轧工艺,可以避免贝氏体钢棒料及其中空钢制造过程的缺陷。

中空钢;新型贝氏体;热轧棒材;热穿-热轧;组织分析;内孔皱褶;重皮;脱碳

目前,中空钢及其管材生产的主要方法有钢坯热穿-热轧法、钢坯钻孔热轧或钻孔后带芯棒热轧法等[1-3]。新型贝氏体钢组织由贝氏体铁素体和奥氏体组成,消除了典型贝氏体钢组织中碳化物对钢韧塑性的不利影响,在具有较高强度的同时具有良好的韧性,广泛应用于矿山机械、工程机械、石油机械等方面的结构件制造[4-8]。在贝氏体中空钢的生产过程中,容易出现一些质量问题,具体表现为棒料轧制过程中出现裂纹,矫直过程中棒料出现内裂纹及断裂,热穿-热轧中空钢制造过程中出现内孔皱褶、外表面重皮等,影响了贝氏体钢管材的质量和使用寿命。为此,针对新型贝氏体钢棒料热轧、中空钢热穿-热轧过程的特点,分析新型贝氏体中空钢生产过程的特点,提出解决问题的方法,为其生产提供质量保证。

1 力学性能与组织

新型贝氏体中空钢的生产流程为:电炉炼钢→连续铸造(200 mm×200 mm方钢坯)→钢坯加热→热轧成Ф65 mm棒料→棒料表面扒皮→棒料下料并定心→棒料感应加热→二辊斜轧穿孔→三辊轧管减径成中空钢→冷床冷却→精整。采用国内某钢厂生产的贝氏体钢棒料,通过上述生产流程生产的Ф45mm中空钢经920℃正火+320℃回火热处理后的力学性能见表1,从表1可以看出,新型贝氏体中空钢具有较高的强度和韧性。

Ф45 mm新型贝氏体中空钢的力学性能试样取样位置及其显微组织如图1所示。显微组织是其经热穿-热轧+920℃正火+320℃回火热处理后的组织。从图1可以看出:新型贝氏体中空钢热处理后的组织为细片状组织(图1b),结合X射线衍射仪和透射电镜观察,正火+低温回火状态的组织为贝氏体铁素体和奥氏体,奥氏体呈薄膜状分布在贝氏体铁素体板条之间(图1c)。贝氏体铁素体板条中稳定存在的奥氏体可以提高钢的韧性和加工硬化效果,提高中空钢产品的使用寿命。

2 棒料生产过程中出现的问题

2.1 热轧裂纹

根据实际生产现场观察,轧制过程中部分棒料表面出现裂纹。热轧过程产生表面裂纹的原因:一方面为热轧开始温度偏低或钢坯加热温度不均匀,造成轧制应力过大形成裂纹;另一方面在轧制过程中,冷却轧辊的冷却水量过大,过量的冷却水直接冷却轧件上表面,使连铸坯料表面温度过度降低而出现表面发黑的现象,温度过低,轧制的变形抗力增加,出现裂纹。在这种情况下,适当提高轧制温度,增加均热保温时间,棒料表面裂纹可得到改善。但在实际的生产中,提高开始轧制的温度后,冷却轧辊的冷却水过大,对轧件冷却作用过强,导致裂纹仍然存在;即使是碳钢(如45钢),由于在轧制过程中冷却轧辊的冷却水过量,轧件表面过分冷却,同样会出现表面裂纹。

2.2 矫直过程出现的裂纹与断裂

在贝氏体钢棒料定尺下料过程中出现的断裂及其裂纹如图2所示。棒料的断口均为斜断口(图2a),肉眼观察棒料表面并无缺陷,断口组织较细致,存在一定的剪切唇(图2b),无氧化色,应该不是热轧所致,而是冷加工造成,与冷矫直过程中产生的内裂纹有关。从断裂端面裂纹的走向观察,断裂过程都是从内部开始,说明内应力极大。据了解,在贝氏体钢生产过程中,由于在中温温度范围贝氏体钢淬透性较高,在发生贝氏体转变的温度350~500℃范围,组织中存在大量的奥氏体组织,轧制工艺要求热轧之后进缓冷坑缓冷,吊运的吸盘由于材料组织中过多奥氏体的存在,吸不住坯料,造成缓冷困难,在轧制线冷床冷却后棒料组织会得到新型贝氏体组织,使棒料的硬度偏高,冷却到室温矫直时,由于棒料的硬度较高,因此矫直困难。加之生产单位在没有高温回火处理的情况下便进行矫直,矫直过程因坯料硬度过高,抗力过大,产生矫直裂纹。在冷矫直过程中曾出现部分棒料端头有裂纹和掉头的情况,断裂的形貌与图2所示情况一样;因此,贝氏体钢下料过程中出现的断裂与棒料热轧态后缓冷效果差或没有进行高温回火,造成棒料硬度偏高,冷矫直产生内裂纹有关。

图1 新型贝氏体中空钢的力学性能试样取样位置及其显微组织

用砂轮锯截取断裂附近的棒料,在砂轮切割时,发现内部的裂纹如图2(c)所示。取Φ60 mm× 20 mm圆片试样,一个端面磨削后存在裂纹,而另一个端面没有裂纹,且裂纹随时间不断扩展(图2c),这说明材料内部存在较大的内应力,冷矫直使贝氏体钢棒料出现内裂纹,裂纹并不是贯通整个棒料,而是有一段长度,似乎与冷矫直时局部过度矫直情况相吻合。

图2 棒料定尺下料过程中出现的断裂及其裂纹

从组织方面考虑,由于贝氏体棒料热轧后缓冷效果差,加之没有进行高温回火处理,热态组织中存在较多的奥氏体,又没有进行奥氏体稳定化处理,因此冷矫直时,在应力作用下会发生马氏体转变或冷加工硬化,硬度升高,造成较大的应力而产生内裂纹。为避免矫直发生裂纹及断裂,生产厂家在贝氏体钢生产过程中,如果没有回火设备,热轧后应采取措施进行有效缓冷;有回火热处理设备,热轧冷却后应及时进行高温回火热处理,降低棒料的硬度,以利于后续矫直及其坯料的下料操作。

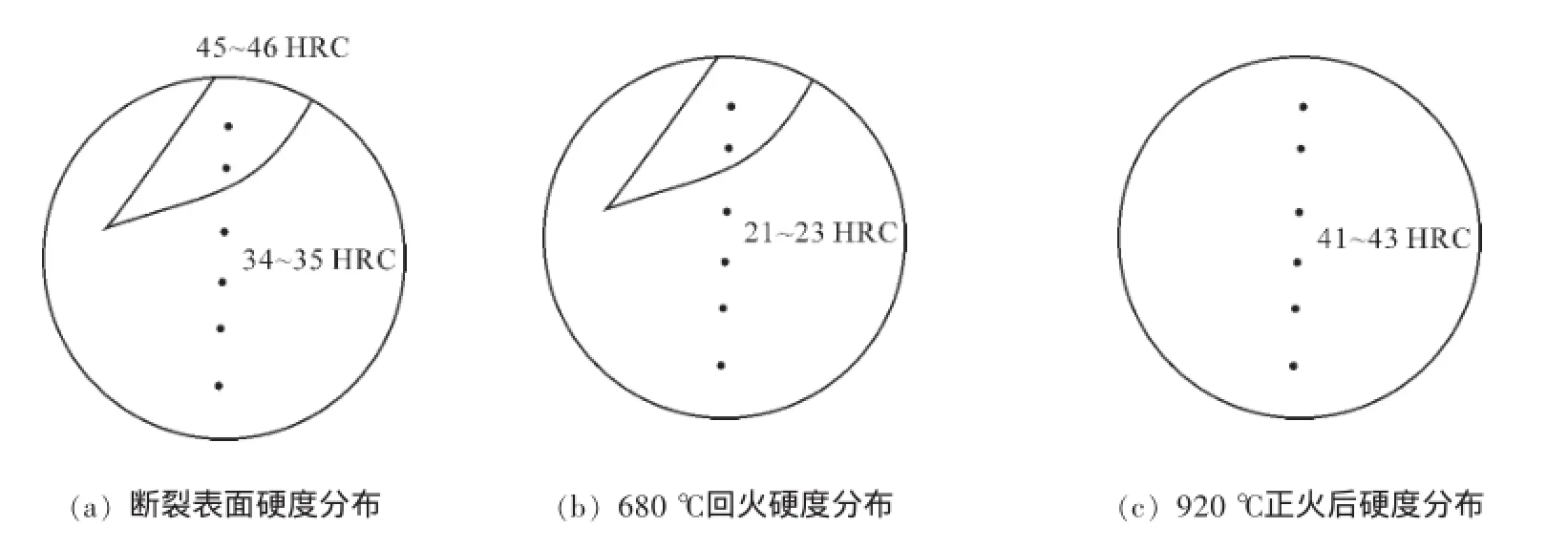

观察棒料的低倍组织及其硬度检测,断裂的圆棒料经过砂轮锯割取试样,取厚20 mm圆片,酸洗后观察低倍项目均满足标准要求。热轧断裂低倍试片端面及其硬度测试结果如图3所示,可以看出:图3(a)所示组织存在明显的腐蚀程度差异,肉眼和金相观察没有明显缺陷,但暗色区(划线区域)组织和其他区域相比,极为细化,硬度较高,为45~46 HRC,其余区域硬度为34~35 HRC。由于供货状态是热轧缓冷后矫直,硬度不均说明局部产生了加工硬化,加工硬化与棒料冷矫直过程的局部变形有关。图3(a)试样在进行680℃下4 h回火后,暗色区域有所改善,虽然还存在(图3b),但硬度降低,说明高温回火能够降低硬度,促使加工硬化消失。920℃正火处理,试样表面的暗色区域消失(图3c),组织腐蚀程度均匀,说明奥氏体化后空冷组织均转变为新型贝氏体组织,试片的硬度提高且硬度分布均匀;因此,暗色区域应该不是宏观成分偏析,因为宏观偏析是无法用高温回火和正火热处理方法来消除的,用热处理消除时只能用高温长时间扩散退火。生产实践证明:热轧棒料经高温回火之后再进行矫直,不会出现上述情况。

图3 热轧断裂低倍试片端面及其硬度测试结果

3 热穿-热轧中空钢生产过程中出现的问题

贝氏体中空钢在热穿-热轧制造过程中出现的缺陷主要有表面裂纹、表面重皮、穿孔内孔皱褶、热穿内孔脱碳、组织粗大等,如图4所示。

图4 贝氏体中空钢热穿-热轧过程出现的主要缺陷

图4 (a)所示为热穿-热轧前感应加热过程形成的裂纹,结合棒料矫直过程中出现的裂纹,认为感应加热形成裂纹是由于原棒料热轧后缓冷效果不理想,矫直前没有进行退火处理或高温回火,导致棒料冷矫直时产生内裂,内裂纹造成穿孔毛管感应加热过程中裂纹扩展而产生表面裂纹。

图4(b)所示为同一批料热穿-热轧成六边形截面中空钢表面产生的裂纹,该裂纹的产生与棒料表面裂纹和内裂有关。为了验证由于冷矫直产生内裂造成热穿-热轧中空钢的裂纹和断裂缺陷,用未经矫直的棒料直接热穿-热轧制造中空钢和高温回火后热穿-热轧中空钢,结果发现中空钢在热穿-热轧加热过程中并未出现表面裂纹。

热穿-热轧过程中表面重皮的出现是与棒料表面存在裂纹和缺陷有关,裂纹和缺陷在热穿-热轧过程中造成材料组织不连续,轧制过程中易分层形成重皮(图4c)。通过严格检查热穿坯料的表面质量,对热穿前的棒料进行扒皮处理,可预防热穿-热轧表面重皮的出现。

热穿-热轧过程出现内孔皱褶(图4d),首先与坯料热穿过程中穿孔顶头辗轧段表面产生龟缩、起皱凸出有关,其在热穿管内壁产生凹痕,该凹痕在随后的减径过程中容易形成皱褶;其次,内孔皱褶与热穿孔后减径比过大有关,减径比过大时,中空钢外径大幅度压缩,内孔紧缩,内表面在减径变形过程中产生收拢、压缩、堆挤变形,容易产生皱褶和凸起[9-11]。预防皱褶产生的措施有:热穿孔顶头表面质量变差时及时更换顶头;选择合适的减径比;增加减径过程中内孔变形的均匀性,采取带芯棒轧制等。分析带有皱褶中空钢的截面,发现皱褶只是中空钢内表面表层的加工缺陷,缺陷尖端圆钝(图4e)并非裂纹缺陷,该缺陷在内表面存在,影响内表面光洁度,对于中空钎具产品,由于工作时承受较大的冲击、扭转和弯曲变形,严重的内孔皱褶(图4f)容易形成疲劳裂纹源,降低钎具的疲劳强度,影响钎具的使用寿命,应引起足够的重视。

热穿-热轧过程中出现的内孔脱碳主要与轧制工艺有关,如棒料热穿时加热温度过高,穿孔后造成内孔碳的烧损,出现内孔脱碳(图4g);另外,更重要的还与棒料穿孔时的顶头形状和表面质量有关,顶头形状变差或表面质量不佳时,在热穿孔过程与棒料孔壁会产生较大的摩擦热,过高的摩擦热造成内孔温度升高,出现过热,增加脱碳倾向。可见,严格控制棒料的加热温度,改善顶头表面的质量,预防内孔表面出现过热,可以减少脱碳倾向。过量的内孔脱碳,在随后热处理过程中会因里外层体积变化而容易产生内孔表面裂纹,降低材料的疲劳强度,生产过程中应严加控制。

热穿-热轧中空钢组织中出现粗大组织,甚至穿晶组织(图4h),与穿孔过程中坯料加热温度过高,或穿孔顶头的摩擦热过大有关,坯料热穿时温度过高,组织会过度长大,形成粗大的板条;另外还与热穿前加热温度的均匀性、变形的不均匀性有关。提高棒料的加热质量和增加变形的均匀性,控制轧制温度,以及穿孔顶头具有良好的表面质量,才可以避免中空钢粗晶组织的出现。

4 结论

(1)新型贝氏体钢材料热轧后空冷及热处理态的组织由贝氏体铁素体和奥氏体组成,具有良好的强韧性配合。

(2)热轧棒料过程中出现的裂纹与轧制过程的坯料温度有关,适当的轧制温度和保持坯料轧制较高的温度有利于防止轧制裂纹;下料过程中出现的裂纹与冷矫直前坯料的硬度过高有关,热轧后有效的缓冷或高温回火处理可预防矫直裂纹的产生。

(3)贝氏体中空钢在热穿-热轧过程中出现的缺陷与热穿时坯料的温度、热轧时的减径比、坯料表面质量、穿孔顶头表面质量有关,通过采取合适的加热温度和减径比、保证顶头热穿过程的表面质量等措施能够预防热穿-热轧中空钢过程产生缺陷。

[1]叶凌云,冯志勇.凿岩钎杆用中空钢热穿-热轧法生产工艺[J].钢铁,1996,31(8):28-31.

[2]刘厚权,张波,舒长明.半连轧生产中空钢工艺及实践[J].特钢技术,2008,14(1):38-40.

[3]胡铭,秦燕.瑞典中空钢材的生产现状[J].凿岩机械气动工具,1994(1):63-67.

[4]程巨强,刘志学.新型贝氏体钢及在矿山机械领域的应用[J].矿山机械,2004(7):88-90.

[5]秦熊浦,朱明,程巨强,等.新型准贝氏体钢及其在工程机械上的应用[J].工程机械,2000(9):42-43.

[6]程巨强,康沫狂,秦熊浦.高强度准贝氏体钢抽油杆制造工艺[J].石油机械,1999,27(7):5-6.

[7]程巨强,刘志学,王元辉.新型贝氏体钢钎头组织和性能的研究[J].凿岩机械气动工具,2005(1):10-13.

[8]程巨强,康沫狂.新型准贝氏体钢及工程应用[J].西安工业大学学报,2000,20(1):43-48.

[9]李民.中厚壁毛管内皱褶缺陷成因分析及对策[J].钢管,2012,41(4):44-48.

[10]严泽生.现代热连轧无缝钢管生产[J].北京:冶金工业出版社,2009.

[11]《轧钢技术3000问》编委会.轧钢新技术3000问[M].北京:中国科学技术出版社,2005.

Analysis and Prevention of In-process Defects of New Type Bainitic Hollow Steel

CHENG Juqiang

(College of Materials Science and Chemical Engineering,Xi’an Technological University,Xi’an 710032,China)

Analyzed in the paper are the causes for all the major defects as occurring during the manufacturing process of the new type bainitic hollow steel,including crack and fracture of the hot-rolled bar,and defects of the hot-pierced-rolled hollow steel such as inner surface fold,outer surface double skin,inner surface decarburization and coarse-grained microstructure.Accordingly,preventive actions against such defects are proposed.It is concluded that the above mentioned in-process defects as staying with the bainitic steel bar and hollow steel can be prevented by means of establishing proper steel bar hot-rolling process and hollow steel hot-piercing/hot-rolling process based on an in-depth understanding of the microstructure and performance characteristics of the bainitic steel.

hollow steel;new type bainitic;hot-rolled steel bar;hot-piercing/hot-rolling;analysis of microstructure;inner surface fold;double skin;decarburization

TG335.7

B

1001-2311(2014)06-0048-05

2014-01-08;修定日期:2014-07-10)

程巨强(1963-),男,博士,教授,主要从事高强度钢铁材料及非铁合金的研究、开发与应用工作。