热波耦合辅助稠油催化裂解实验研究

2014-02-17王佩佩蒲春生吴飞鹏郑黎明

王佩佩,蒲春生,吴飞鹏,刘 静,郑黎明

(1.中国石油大学,山东 青岛 266580;2.中石化胜利油田分公司,山东 东营 252000)

1 实验内容

1.1 实验仪器与药品

实验仪器:ES-6-230型电动振动实验系统、恒温控制仪、加热筒、高温高压反应釜(400 mL)、Brookfield DV-Ⅲ型黏度计、恒温水浴、恒温箱、电子天平等。

实验油样及药品:孤东油区油样、新型多活性点催化剂(DHLJ-3)、纳米分散剂、阻聚剂。

1.2 实验步骤

实验步骤如下:①用黏度计测定油样50℃的黏度;②按油水比7∶3,称取油样200 g,水85.7 g,以油样质量为基准,称取0.3%催化剂,0.1%纳米分散剂,0.1%阻聚剂;③将油样、水及药品倒入反应釜,拧紧螺丝和排气阀;④将反应釜放入加热筒,调节恒温控制仪,升温后启动振动台(振动频率为30 Hz、振动加速度为1.5 m/s2、振动时间为25 min),振动结束后继续裂解反应;⑤待反应24 h后取出油样,测定其50℃的黏度,并计算降黏率,计算公式:

式中:μ0为稠油裂解前50℃时的黏度,mPa·s;μ1为稠油裂解后50℃时的黏度,mPa·s。

1.3 结果与讨论

1.3.1 降黏效果评价

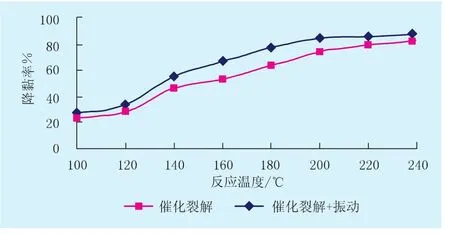

为验证热波耦合辅助催化裂解技术的降黏效果,分别在 100、120、140、160、180、200、220、240℃下进行催化裂解反应,对比不同温度下振动对催化裂解降黏效果的影响,见图1。

图1 不同裂解温度下的降黏效果

实验测定所用孤东油区油样在50℃下的黏度为9 788 mPa·s。由图1可知,不同裂解温度下,催化裂解过程中加入低频波振动作用后,其降黏率都有所增加,增幅为4~12个百分点。

分析降黏曲线可知,反应温度低于160℃时,主要靠阻聚剂和分散剂提高降黏效果,振动作用可促进稠油中胶质、沥青质的分散,从而小幅度提升降黏效果。在160~200℃范围内降黏率提高11~12个百分点;180℃时热波耦合催化裂解的降黏率为77.0%,而纯催化裂解的降黏率为64.6%,降黏率提高12.4个百分点。分析认为,此时反应温度刚达到催化裂解反应的门槛温度,低频波振动作用可以促进稠油与催化剂体系混合,扩大催化剂作用面积,从而提高降黏效果。而在200℃以后,提高程度有所降低,分析认为,此时反应温度较高,催化裂解反应较为剧烈,稠油裂解程度较大,振动的作用相对减弱。

通过以上分析认为,低频波能够促进稠油和催化剂体系的混合,扩大催化剂作用面积,进一步提高降黏效果。这是由于稠油属于假塑性流体,具有触变性,振动剪切作用破坏了原油中的长碳链结构,同时稠油中析出的蜡晶和形成的网状结构也被破坏分散,稠油中相互缠绕的长链分子分离后,与催化裂解剂接触增加,有助于催化剂发挥高效的催化裂解性能。

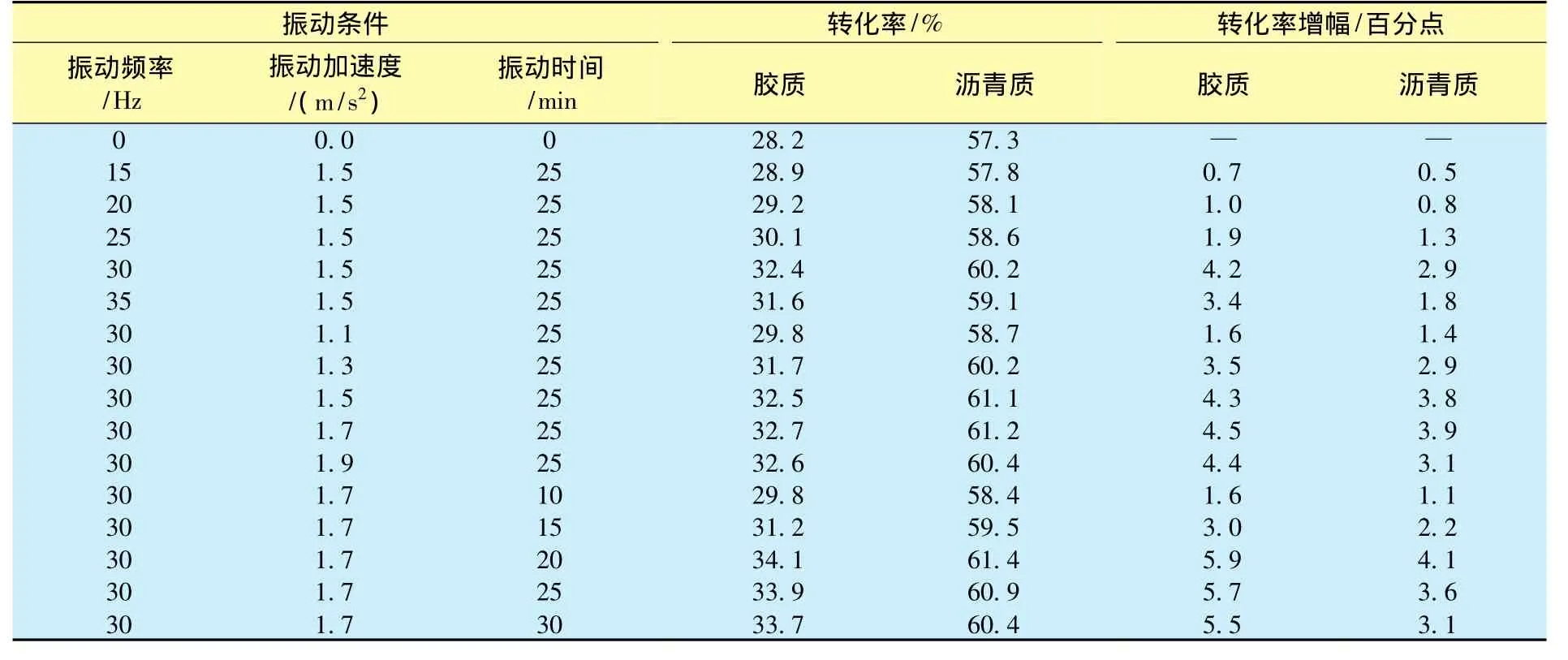

1.3.2 热波作用下催化裂解前后重质组分的变化

为进一步说明热波耦合催化裂解的降黏效果,对比了裂解前后稠油重质组分的变化,分析振动对胶质、沥青质转化率的影响[1-5]。实验中催化裂解温度为200℃,分别改变振动频率、加速度和时间,测定胶质、沥青质的含量,计算其转化率,实验数据见表1。

表1 稠油催化裂解重质组分的转化率

由表1可知,在200℃下进行催化裂解实验,胶质转化率为28.2%,沥青质转化率为57.3%。加入低频波振动可不同程度地增加胶质、沥青质的转化率,振动频率为30 Hz、振动加速度为1.7 m/s2、振动时间为20 min时转化率最大,为最佳振动条件。分析认为,稠油催化裂解主要与胶质、沥青质中的杂原子键作用有关,通常杂原子键被包裹在溶剂层中,不易与催化剂接触,从而导致催化裂解作用受限,对于超稠油和特稠油,这种影响更为明显。适当的低频波振动可打破稠油的胶体分散体系,促进催化剂活性中心与杂原子键的接触,进而提高催化裂解的降黏效果。该技术对稠油开采,尤其是超稠油、特稠油开采十分有利。

1.3.3 振动时机对降黏效果的影响

矿场实际情况下,注汽高压井具有“注汽难,压力高”的特点,同时进行低频振动和注蒸汽会影响注汽效果,施工工艺较为复杂[6-7]。针对该情况,考虑在注汽前先注入催化剂并施加振动,促进稠油与催化剂的混合,加速催化剂分子的扩散运动,小范围内降低稠油黏度。

为验证其降黏效果,实验中在反应釜内加入催化剂,先施加振动,振动频率为30 Hz,振动加速度为1.7 m/s2,振动时间为20 min,振动结束后分别在140、160、180、200、220、240℃下催化裂解24 h,将所测降黏率与热波耦合催化裂解对比[8-10]。结果表明,先振动再进行催化裂解,200℃时降黏率为80.1%,而热波耦合催化裂解的降黏率为84.9%,前者降黏效果稍差。相对蒸汽来说,低频波振动产生的热作用很弱,但通过振动剪切和涡流剪切,促进稠油杂原子键与催化剂活性中心的接触和作用,因此,依然有利于催化裂解反应的进行。

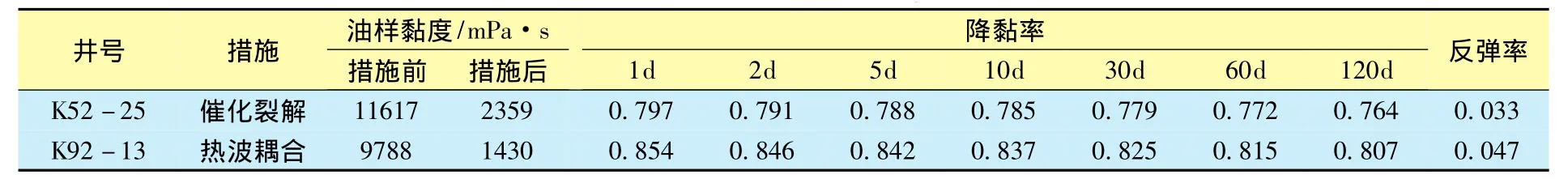

1.3.4 降黏效果反弹率评价

取孤东油区K52-25、K92-13井的油样,2口井分别实施了催化裂解和热波耦合催化裂解措施,测定措施前油样的黏度,并在措施后10 d内取得油样,分别在此后第 1、2、5、10、30、60、120 d 测定其黏度,实验结果见表2。

表2 降黏效果反弹率

分析2种油样降黏效果的稳定性可知,油样放置120 d后,纯催化裂解后降黏率的反弹率仅为3.3%,且增长趋势渐减小,说明该催化剂体系可长期降低稠油黏度,后期降黏率有所反弹,可能是因为裂解后部分溶解在稠油中的轻烃组分逐渐逸出,或者稠油中部分大分子又重新聚合。热波耦合催化裂解的降黏率反弹率为4.7%,表明加入低频波作用后降黏反弹率也很小,可在生产初期起到良好的增产作用,以较少的药剂量采出更多的原油。

1.4 协同作用机理探讨

高温蒸汽不仅能够使稠油黏度大幅度下降,还可以为催化裂解反应提供能量,促进稠油催化裂解反应的发生,有利于稠油在地层中的运移。

催化剂通过裂解作用可将胶质、沥青质等稠油大分子聚合物裂解为较小的分子聚合物,从本质上改变稠油性质,实现不可逆降黏作用,有利于稠油的井筒举升及管线运输。

低频波振动可以解除近井地带地层堵塞,增大流体流动空间及孔隙空间连通性,在地层中造缝,提高地层的渗透率。通过对岩石的剪切作用改变固液界面张力,使油膜从岩石表面脱落,能够改变岩石润湿性。低频波可通过振动打破稠油中胶质、沥青质的胶体体系,促进稠油和催化剂的混合,增加两者间的接触面积,提高裂解降黏效果[11]。同时通过剪切力作用,可降低催化剂在地层中的吸附损耗,增加催化剂的有效作用浓度和作用距离。

2 矿场试验

2.1 试验区概况及施工情况

试验区位于孤东红柳油田,油层埋深为1 320~1 370 m,受构造控制,平均原油黏度为13 000 mPa·s。主力储层平均孔隙度为34.2%,平均空气渗透率为809×10-3μm2。压力系数约为0.96~0.97 MPa/m,地温系数一般约为0.034℃/m,地层温度为58℃。

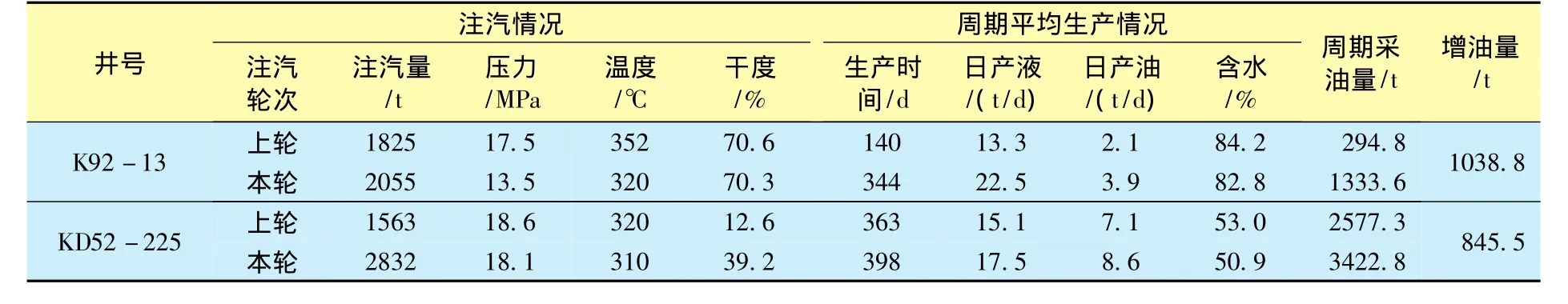

自2011年10月以来,对孤东油区K92-13、KD52-225井进行了热波耦合催化裂解试验。施工过程如下:试压后,将2 t催化剂挤入地层,采用井下大功率脉冲发生器产生低频波,并注入蒸汽,同时将3 t催化剂体系用小排量泵伴蒸汽注入,伴注速度为0.06 t/h,最后注入蒸汽段塞,将催化剂推向地层深处。2口井共注入催化剂体系10 t,其注汽及生产情况见表3。

表3 试验井措施前后生产情况

2.2 施工效果分析

2口井的增油量分别为845.5、1 038.8 t,增产效果显著。其中,K92-13井已进行过多轮次吞吐,产能较低,上轮次平均日产油为2.1 t/d,生产时间为140 d,本轮措施后平均日产油为3.9 t/d,生产时间为344 d,生产周期明显延长。按每吨原油价格4 484元,生产成本1 788元,施工费用15×104元,每吨催化剂体系2.5×104元,投入产出比约为1.0∶12.7,经济效益显著。

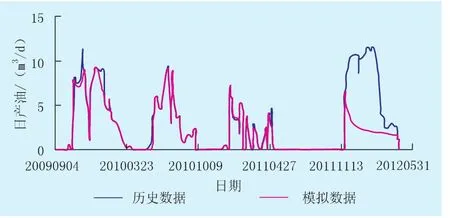

为进一步说明该技术的增产优势,采用数值模拟法,对K92-13井前3轮蒸汽吞吐进行历史拟合,预测第4轮纯蒸汽吞吐的生产动态,并将其与实际生产情况进行对比。

K92-13井本轮次注气量为3 055 t,注入催化剂体系5 t,催化剂、阻聚剂、分散剂的注入量分别为0.3%、0.1%、0.1%,注汽压力为11.7 MPa,注汽速度为278.21 m3/d,注汽温度为322℃。选取K92-13井附近约200 m范围的实际地质资料,建立一个31×31×1=961的网格系统,X、Y方向的网格长度为6 m,根据现有资料建立蒸汽吞吐模型,实际与模拟的生产曲线见图2。假设稠油裂解后 黏 度 不 反 弹, 从 图 2 可 知,措施后油井的峰值产油量明显提高,且后期的产油量还有逐渐上升的趋势。与纯注蒸汽相比,能够长时间维持较高的产量,周期产油量提高约2.18倍。与上周期相比,周期产油量增加936.9 t,增产效果明显,说明热波耦合催化裂解技术能够有效提高油井产量。

图2 K92-13井生产曲线

3 结论

(1)热波耦合辅助稠油催化裂解技术可有效降低稠油黏度,与纯催化裂解相比,可增加稠油重质组分转化率,以较少的催化剂用量达到更好的降黏效果,且降黏效果反弹率很低。

(2)低频波振动通过物理作用可暂时提高地层渗透率,减少稠油及催化剂在地层中的吸附,可打破胶质、沥青质的胶体分散体系,促进稠油与催化剂的混合,增加稠油中重质组分杂原子键与催化剂活性中心的接触,增大催化剂的有效作用范围,提高催化裂解效果。

(3)矿场试验的2口井共注入催化剂10 t,累计产油量为4 756.4 t,比上轮蒸汽吞吐增加1 884.3 t,平均投入产出比达1.0∶12.7,表明该技术在稠油热采中具有较强可行性和推广价值。

(4)由于稠油性质不同、地层结构复杂、施工技术有限等原因,不能保证每口井都高效增产,但其增产潜力巨大。因此,还需进一步研究各影响因素,以提高措施效果。

[1]刘永建,钟立国,蒋生健.水热裂解开采稠油技术研究的进展[J]. 燃料化学学报,2004,32(1):117-121.

[2]刘永建,钟立国,范洪富,等.稠油的水热裂解反应及其降黏机理[J].大庆石油学院学报,2002,26(3):95-99.

[3]吴川,雷光伦,姚传进,等.双亲催化剂作用超稠油水热裂解降黏机理研究[J].燃料化学学报,2010,38(6):684-690.

[4]吴川,雷光伦,等.纳米镍催化剂对胜利超稠油水热裂解降黏的影响[J].中国石油大学学报,2011,35(1):164-168.

[5]石斌,文萍,王宗贤,等.供氢剂与分散型催化剂对加氢裂化的协同作用[J].石油炼制与化工,2001,3(10):47-49.

[6]秦文龙,苏碧云,蒲春生.稠油井下改质降黏开采中高效催化剂的应用[J].石油学报(石油加工),2009,25(6):772-776.

[7]宋向华,蒲春生,刘洋.井下乳化/水热催化裂解复合降黏开采稠油技术研究[J].油田化学,2006,23(2):153-157.

[8]吴川,雷光伦,姚传进,等.利用核磁共振对稠油水热催化裂解降黏反应的研究[J].石油天然气学报,2010,32(6):311-316.

[9]秦文龙.注蒸汽辅助催化剂对稠油的改质实验研究[J]. 钻采工艺,2010,33(3):94-95,108.

[10]范洪富,刘永建,赵晓非,等.国内首例井下水热裂解催化降黏开采稠油现场试验[J].石油钻采工艺,2001,23(3):42-45.

[11]吴川,雷光伦,姚传进.超稠油水热催化裂解反应前后性质变化[J].特种油气藏,2011,18(1):101-104.