增压直喷汽油机超级爆燃研究

2014-02-15苏博浩王伟屈伟孙建军赵勇

苏博浩 王伟 屈伟 孙建军 赵勇

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

增压直喷汽油机超级爆燃研究

苏博浩1,2王伟1,2屈伟1,2孙建军1,2赵勇1,2

(1-长城汽车股份有限公司技术中心河北保定071000 2-河北省汽车工程技术研究中心)

缸内直喷和增压已成为当今汽油机技术的主流方向,然而,随着发动机小型化和动力性的提高,增压直喷汽油发动机出现了一种新的异常燃烧现象——超级爆燃,其严重影响着发动机性能和使用寿命。根据国内外超级爆燃的研究现状,在典型增压直喷汽油机上对不同的超级爆燃抑制方法进行了研究。结果表明:加浓、二次喷射、冷型火花塞都能够抑制超级爆燃。

超级爆燃加浓二次喷射冷型火花塞

引言

缸内汽油直喷(GDI)结合可变气门正时以及废气涡轮增压技术,既可以实现发动机的轻量化,又能大幅提高发动机的动力性和经济性,因此,增压直喷汽油机目前已经成为研发的主流。但是,随着发动机性能的显著提升,高增压直喷汽油机出现新的爆燃模式——超级爆燃(低速早燃)。早燃是火花塞点火之前缸内出现的异常燃烧现象,发生早燃时,燃烧室内火焰前锋传播速度极快,缸内压力和温度急剧上升,并伴随剧烈的压力波动与极大的噪声,随机单次或连续出现,推迟点火也无法避免,早燃产生的超级爆燃比常规爆燃更加具有破坏性。其产生机理目前仍不十分明确,虽不能完全排除,也可以通过改变控制策略加以抑制。

本文在一台增压直喷汽油机上进行台架试验,通过混合气加浓、二次喷射和降低火花塞热值方法,对超级爆燃现象进行了试验研究。

1 试验装置

试验发动机为3.0 L增压缸内直喷汽油机,其主要技术参数见表1。供油系统为Bosch HDP5高压共轨系统,系统压力为20 MPa。燃烧系统采用中置式喷油器,应用均质燃烧模式。

表1 发动机主要技术参数

试验在配置有冷却水恒温系统和燃油恒温系统的AVL电力测功机试验台上进行,发动机进排气侧、冷却系统和燃油系统均安装有压力和温度传感器,试验设备见图1。试验过程中,INCA5.4通过ETAS ES590连接ECU来调节发动机参数;燃油消耗量由AVL735S油耗仪测量;排气空燃比由Lambda(宽域氧)传感器和ETAS ES630空燃比测量仪测量;烟度由AVL S415全自动滤纸式烟度计测量,单位为FSN。

图1 试验设备布置

为了测试超级爆燃,发动机的6个气缸均安装有缸压传感器,缸压信号通过AVL-Indicom燃烧分析仪处理和计算后,在与Indicom相连的PC上显示缸压曲线。

2 超级爆燃及测试

2.1 超级爆燃现象的表现特征

图2示出了发动机在1500r/min全负荷工况时用燃烧分析仪测量的气缸压力。由图中可以看出,1缸、3缸、4缸、5缸和6缸的缸压呈现双峰,分别为上止点时的压缩峰和上止点后火花点燃的燃烧峰。第2缸的缸内压力异常偏高,达到正常燃烧缸压的3倍,在点火角之前缸内压力开始明显上升,之后便出现剧烈振荡。由此可以断定,在火花塞点火之前,缸内已经出现了超级爆燃现象。

图2 超级爆燃与普通缸压曲线比较

对于增压汽油机来讲,超级爆震发生在低速(小于2000r/min)大负荷工况(大于12 MPa BMEP)如图3所示,低速早燃成为制约发动机小型化和提高热效率的主要因素。与传统的汽油机爆燃不同,超级爆燃具有“间歇性发生”这一典型特征,并在多次重复发生过程中表现为着火越来越早而缸内最高燃烧压力越来越高。增压直喷汽油机的超级爆燃无法通过推迟点火时刻来控制。研究表明:发生超级爆燃时的着火位置并不固定,而是出现在缸内多处不同的地方。

图3 超级爆燃常发区域

2.2 测试方法

超级爆燃具有随机偶发性,通常采用统计法来量化频次。为了确保超级爆燃频次统计的可靠性,必须采集大量燃烧事件的样本。本试验采用BOSCH公司推荐的早燃接受标准5×10-6。

1)清除积碳

首先将发动机转速设定为标定转速的60%,负荷为最大扭矩的60%,且保证此时空燃比为14.7,点火角调至有轻微爆燃的临界角度,在此工况点下运行1 h,保证有充足的时间清除缸内的积碳。

2)试验工况

在完成清除积碳后,将工况点切换为该机型所需要验证的工况点,工况点选在外特性最大扭矩的第一个转速点运行百万个燃烧循环。当出现超级爆燃现象,并记录此循环前后各50组燃烧数据进行处理,形成基于角度的缸压曲线。

3 试验过程及结果分析

3.1 加浓混合气抑制超级爆燃

不同空燃比下3次试验的超级爆燃平均发生次数如图4所示,当发动机混合气不断加浓时,3次试验超级爆燃发生的平均次数不断降低。发动机空燃比从14.7降低到12,在3次试验中发生超级爆燃的平均次数从22次降低到了4。说明加浓混合气能够有效地抑制超级爆燃。

图4 不同空燃比超级爆燃频次

加浓能够抑制超级爆燃的原因主要在于含有更多燃油的混合气的绝热指数k减小。根据绝热等熵公式得:

式中:T1—压缩终了的混合气温度;

T2—压缩始点的混合气温度;

V1—压缩终了的燃烧室体积;

V2—压缩始点的燃烧室体积;

ε—压缩比。

可以看出,当k值减小时,发动机压缩终了的混合气温度降低,发动机内热点比较难达到其自燃温度,抑制了超级爆燃。

同时采用chemkin软件建立绝热压缩模型,改变发动机缸内混合气的空燃比,计算得到发动机压缩终了温度(如图5所示)。空燃比降低到12,混合气在压缩终了的温度降低了约12℃,热点不容易自燃,超级爆燃发生概率降低。

可见,加浓混合气是一种有效抑制超级爆燃的方法,但大大损失了燃油经济性。另外,由于现代汽油机中都采用成熟的三效催化剂来降低排温,而三效催化剂高效转化效率集中于理论空燃比附近的狭窄区间,利用加浓混合气来抑制超级爆燃还会使发动机排放恶化,CO排放高达50×10-3以上。因此,加浓混合气抑制超级爆燃不是最佳的解决方案。

图5 压缩终了温度随空燃比的变化

3.2 二次喷射抑制超级爆燃

二次喷射(主喷+后喷)中主喷将沿用单次喷油时的相位,因此,在验证二次喷射对超级爆燃影响之前,必须优化发动机单次喷射的喷油相位。优化二次喷射工作分为两步:首先选择二次喷射中后喷的最佳截止相位,其次是优化二次喷射中后喷的喷油比例。

优化单次喷射喷油相位就是选择最佳进气行程喷油起始相位。系统软件设定单次喷射相位参考点为发动机排气上止点,从参考点到喷油开始的角度设定为喷油起始相位。依据转速和负荷设定扫描工况点,在相应工况确定喷油相位,尽量避免燃油在排气VVT打开时喷射,防止部分燃油从燃烧室扫到排气管,导致排气管温度升高和燃油消耗率增加。试验设定单次喷油起始相位扫点范围260°CA~320°CA,步长10°CA。根据烟度FSN兼顾AI50、爆燃强度△KP_PK×1 000/speed、燃烧波动率Cov%,确定最终单次喷射的喷油起始相位。

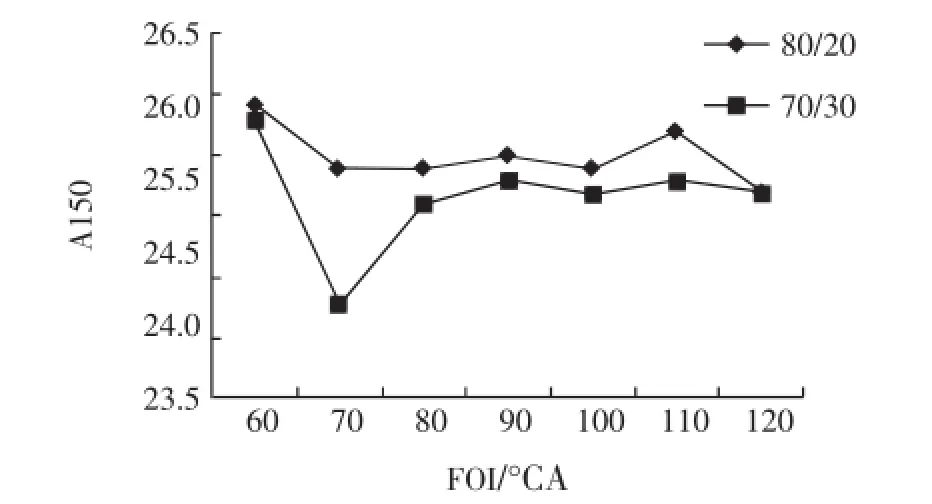

二次喷射中主喷相位沿用单次喷射起始相位,后喷相位参考点为发动机压缩上止点,从参考点到喷油结束的角度设定为喷油截止相位点。后喷相位优化范围为60°CA~120°CA,步长10°CA。由于后喷燃油比例过大会使燃油不能完全雾化,导致燃油消耗增加、排放恶化,为此,先将主喷比例设置80%和70%,确定最优相位方法同单次喷射。下面以优化二次喷射比例和二次喷射相位为例进行超级爆燃验证(如表2、表3所示)。

记录30 s,取平均值,试验结果以优化EOI为例(如图6~图9所示)。

选取原则:

原则上烟度、AI50、燃烧波动、爆燃强度值越小越好;

表2 二次喷射优化步骤

表3 数据记录

图6 不同喷射比例在不同EOI对应的烟度

图7 不同喷射比例在不同EOI对应的AI50

图8 不同喷射比例在不同EOI对应的Cov%

图9 不同喷射比例在不同EOI对应的爆燃强度

从图6可以看出,烟度值具有相似的变换趋势,随着二次喷射截止相位的增大,烟度逐渐减小,随后又有增大趋势,主喷比例80%烟度最小值对应的二次喷射结束角是100°CA,主喷比例70%烟度最小值对应的二次喷射结束角90°CA;

AI50越大燃烧越滞后,高温持续时间长,为下一燃烧循环创造了早燃条件。从图7可以看出主喷比例70%整体好于80%,在结束角70°CA时达到最小;

燃烧波动率:由燃烧分析仪测量的缸内平均有效压力循环波动率,值越小说明燃烧越稳定;

爆燃强度值也可以反映燃烧波动情况,一般情况在1到1.5范围之内或越靠近此范围越好;

依据烟度、AI50、燃烧波动和爆燃强度值最小原则,综合对比确定喷射比例为80/20,二次喷射结束相位为100°CA。

基于上述选取原则优化二次喷射(喷油相位、喷油比例)后,将经过插值处理的喷油相位及后喷比例数据导入ECU查询表。结合上述测试方法,在发动机转速为1500 r/min工况点分别采集每1 h发生的超级爆燃频次数据,平均计算后,与单次喷射时的情况进行对比。结果表明,采用二次喷射后,超级爆燃的频次降低幅度大于66%,这说明二次喷射对超级爆震有明显的抑制效果,如图10所示。

图10 不同负荷单次与二次喷射超级爆震频次

3.3 降低火花塞热值

当火花塞绝缘体小头或电极温度超过一定值时,过热的绝缘体表面、电极或绝缘体与电极表面的沉积物可能会引起混合物的自燃。不同型号的火花塞有不同的热值,不同结构设计的发动机燃烧室内的热负荷也有很大的差别。低热值火花塞,不能自洁而积炭。高热值火花塞,容易产生早燃,即超级爆燃。

基于发动机早燃问题,可以采取降低热值的设计,热型火花塞吸热表面大,传热路径长;冷型火花塞吸热表面小,传热路径短。减少鼻端陶瓷体长度,缩短了散热路径即降低了热值。降低热值可以保证发动机缸内所有零部件不存在提前点火,并且能有很好的散热功能保证电极温度在合理范围内。同时采取陶瓷体鼻端伞棱设计保证了低温积碳问题。

从图11可以看出,随着功率的增加电极的温度也在升高,但是,低热值火花塞的温度在所有工况范围内都低于自净温度500℃,中等热值火花塞的工作温度在900℃以下,而高热值火花塞在高负荷时温度超过了正常工作范围。

图11 不同火花塞热值在同一发动机内的工作温度

下面通过火花塞温度测量和离子流测量来确定合适的火花塞热值。

后火率的大小与火花塞热值有关。一般来讲,热值越大(博世标准),火花塞工作时的温度越高,产生后火的几率也越高。图12是不同热值火花塞在同一缸后火率的对比图。依照此图再按照一定规则就可以判断哪种热值火花塞更适合与发动机匹配。按照博世的规定,后火率不大于40%及比产生早火的火花塞低2个热值档次的热值比较合适,因此图中FR7DE即可被推荐使用在被测试的发动机上。如图13所示为后火率不满足标准的FR8DE和满足标准的FR7DE超级爆燃次数对比。

图12 不同热值火花塞在同一缸的后火率

图13 不同热值超级爆燃频次

4 结论

1)加浓混合气是一种有效抑制超级爆燃的方法,但发动机的燃油消耗率和CO排放大幅升高。因此加浓混合气抑制超级爆燃不是最佳的解决方案。

2)采用二次喷射方式,基于烟度最小等原则选择喷油相位和喷油比例,对比两种喷油方式下超级爆燃频次,试验结果表明:

a)选择适当的二次喷射喷油相位和喷油比例可以降低发动机烟度,烟度下降幅度可以达到40%以上;

b)采用二次喷射后,超级爆燃频次明显降低,降低幅度可以达到55%;

c)通过减少烟度可抑制超级爆燃的发生。

3)降低火花塞热值同时采取陶瓷体鼻端伞棱设计保证了低温积碳问题,可以有效抑制超级爆燃发生。

1Bosch公司.BOSCH汽油机管理系统[M].北京:北京理工大学出版社,2002

2Takuya Inoue,Yoshiki Inoue,Masahiro Ishikawa.Abnormal combustion in a highly boosted SI engine-The occurrence of super knock[C].SAE Paper 2012-01-1141

3李元平,平银生,尹琪.增压缸内直喷汽油机早燃及超级爆震试验研究[J].内燃机工程,2012,33(5):63~66

4Vangraefschèpe F,Zaccardi J.Analysis of destructive abnormal combustions appearing at high load and low engine speed on high performance gasoline engines[C].France:SIA Conference:The Spark Ignition Engine of the Future-Strasbourg,November 28 and 29th,2007

5Inoue T,Inoue Y,Ishikawa M.Abnormal combustion in a highly boosted SI engine-the occurrence of super knock[R].SAE Paper 2012-01-11416Amann M,Alger T,Westmoreland B,Rothmaier A.The effects of piston crevices and injection strategy on low-speed preignition in boosted SI engines[J].SAE International,Journal of Engines,2012,5(3):1216~1228

7Application and Test Specification.Robert Bosch GmbH,KH/EKE2,1999

8Ignition System for Gasoline Engines.Robert Bosch GmbH,2003

9张志福,舒歌群,梁兴雨,等.增压直喷汽油机超级爆震现象与初步试验[J].内燃机学报,2011,29(5):422~426

Research of Super Knock in Turbocharged GDI Gasoline Engine

Su Bohao1,2,Wang Wei1,2,Qu Wei1,2,Sun Jianjun1,2,Zhao Yong1,2

1-Technical Center,Great Wall Motor Company Limited(Baoding,Hebei,071000,China)2-Hebei Automobile Engineering Technology&Research Center

Gasoline direct injection and turbocharging have become the main trend in gasoline engine technology.However,while engines are prone to be downsized and to output higher power,a new abnormal phenomenon,known as pre-ignition or super knock,occurs in turbochared GDI engine,which has a severe influence on engine performance and service life.Based on the current researches on pre-ignition domestic and overseas,this paper studies the different suppression strategies for the super-knock.Study shows that mixture enrichment,double injection,cold spark plug could suppress the super-knock.

Super-knock,Mixture enrichment,Double injection,Cold spark plug,Lubricating

TK411

A

2095-8234(2014)04-0029-06

2014-05-29)

苏博浩(1988-),男,工学学士,主要从事整机及电控系统开发与研究。