基于GT-SUITE的柴油机VVA系统设计及优化

2014-02-15王斌高定伟朱涛屈伟韩泽明桂小林

王斌 高定伟 朱涛 屈伟 韩泽明 桂小林

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

·设计·计算·

基于GT-SUITE的柴油机VVA系统设计及优化

王斌1,2高定伟1,2朱涛1,2屈伟1,2韩泽明1,2桂小林1,2

(1-长城汽车股份有限公司技术中心河北保定0710002-河北省汽车工程技术研究中心)

开发了一种可用于柴油机可变气门执行系统,即VVA系统(Variable Valve Actuation)。在概念设计阶段使用GT-suite软件对柴油机VVA系统进行原理验证及模型搭建,通过多体动力学仿真,预测系统的运动学规律及动力学特性,并对系统可能出现的失效进行了优化。系统成功实现了气门二次开启及开启持续期可变功能,节省了大量系统零部件的详细设计时间,论证了柴油机搭载VVA系统的可行性。

VVA系统柴油机多体动力学

引言

柴油机以其良好的经济性、强劲的动力性在工程机械及汽车行业得到了广泛的应用。但是,日渐突显的能源危机,日益严格的排放法规给柴油机的综合性能提出了更加严格的要求[1]。随着行业对发动机新技术的关注不断提高,VVA可变气门执行系统逐渐走入了人们的视线。

传统发动机的气门驱动机构,其配气相位一般基于发动机某一狭小工况范围的局部优化而确定,在工作过程中固定不变,且气门运动规律完全由凸轮型线决定。但传统发动机凸轮型线单一,不能根据发动机实际工况需求情况而调整气门运动规律。传统发动机配气机构的气门运行参数也是固定不变的,参数的确定取决于设计的工况点。

VVA系统可以在传统配气机构的基础上,实现多种可控的气门动作,例如气门二次开启、开启升程可变、开启持续期可变等功能,当其应用在配气机构的排气侧,对发动机,尤其是柴油机的冷启动性、冷启动排放及低速扭矩提升有明显的作用[2]。

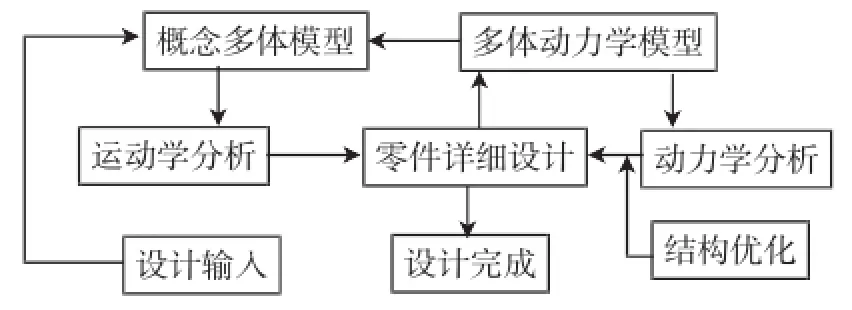

但是由于国外先进技术的封锁及系统本身的复杂性,给设计及优化设置了很多体动力学分析技术就变得十分必要。多体系统是指由多个物体通过运动副连接的复杂机械系统,其根本目的是应用计算机技术进行复杂机械系统的动力学分析与仿真。作者利用GT-suite软件完成了柴油机VVA系统概念设计阶段的模型仿真,验证了气门运动规律的正确性,并为零部件的详细设计提供了大量几何参数[3]。在完成系统零部件CAD模型的详细设计后,将详细物理参数反馈给GT-suite仿真模型,预测系统的动力学特性并提出优化方案,大大缩短了设计流程。

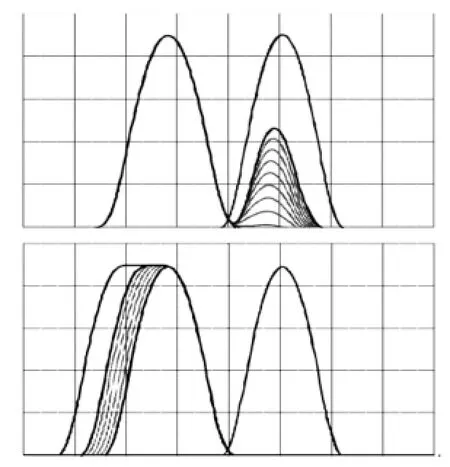

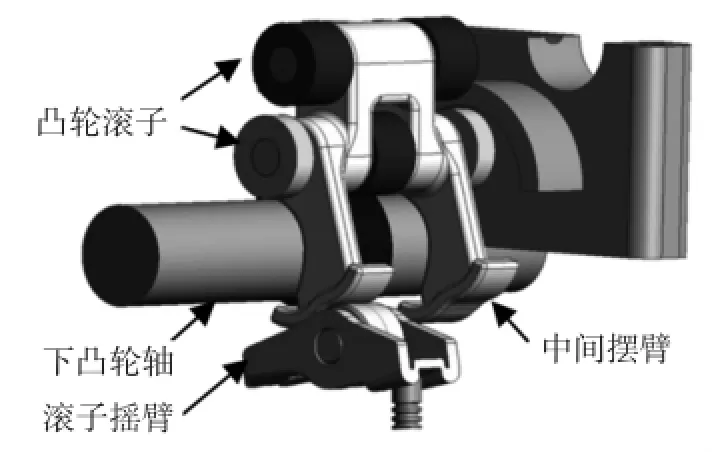

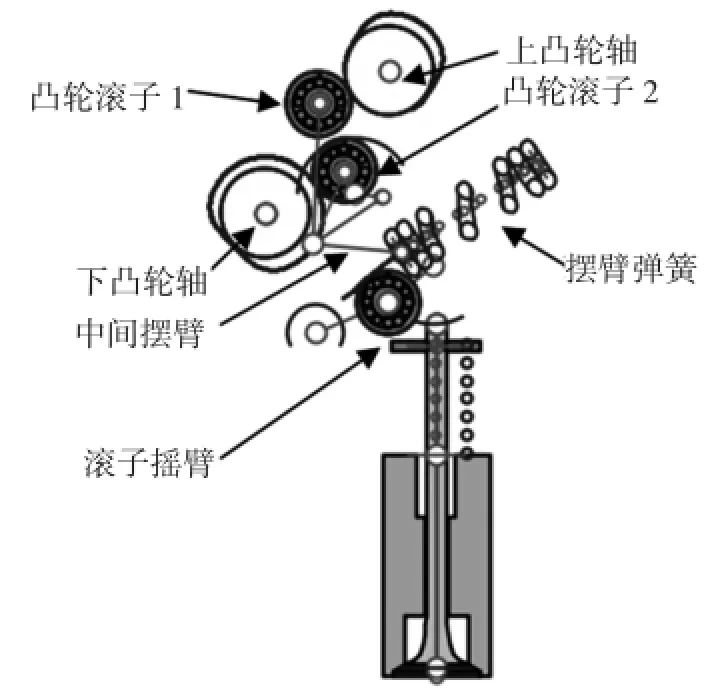

1 系统概念设计

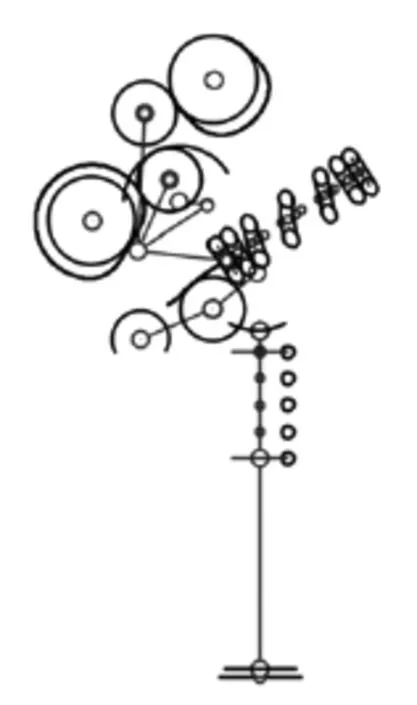

由于VVA系统需要实现多种气门动作,因此采用一根凸轮轴来驱动机构的传统理念必须打破,在此使用两根凸轮轴同时驱动同一摇臂来实现复杂气门运动。所产生的气门运动情况如图1所示,系统布置草图如图2所示,设计开发流程如图3所示。

图1 气门可变动作示意图

图2 系统布置草图

图3 设计分析流程图

1.1 系统设计目标

下列参数用于控制VVA系统的设计边界条件:

1)气门最大升程为6 mm;

2)保证发动机转速<4500 r/min条件下,系统可以正常工作;

3)保证气门可以实现可选择二次开启功能及开启持续期任意调节功能。

1.2 概念模型搭建

GT-suite软件具有完整而强大的通用机构元件库和配气机构模版库,可以轻松地实现传统配气机构模型的搭建,并在此基础上进行创新开发。

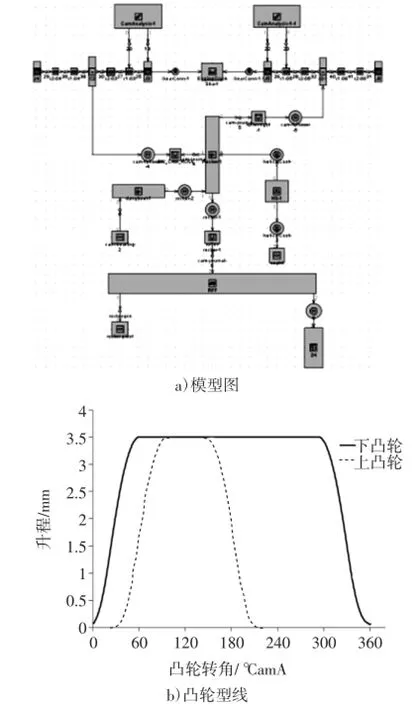

系统布置草图已将零部件之间的大致相对位置及连接关系确定,需要从机构库中选择对应的元件并输入设计得到的结构参数即可完成概念模型的搭建。图4为搭建完成的模型图及选用的凸轮型线。

1.3 运动学计算

将凸轮型线数据输入模型设置求解条件即可进行运动学分析。概念分析模型成功实现了气门的二次开启及开启持续期可变功能,选用的结构参数可用于零部件的详细设计中。图5为系统零部件设计图。

图4 VVA仿真模型及凸轮型线

图5 系统设计图

2 系统动力学分析

运动学分析可以再现系统的运动规律,但是在配气机构实际工作期间,机械系统在载荷作用下各部件之间的作用力和材料接触是一个相当复杂的动力学响应过程,可能出现磨损、断裂及不规则运动现象。

2.1 接触建模

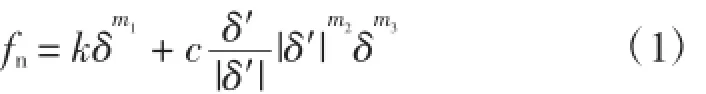

部件之间的接触是一种典型的非线性状态,接触分析是多体动力学分析中一个很重要的内容。其中,最为重要的就是由此产生的接触力计算问题。接触力的计算基于Hertz接触理论[4],并在此基础上做出了改进,其法向接触力fn的计算公式为:

式中:k为接触刚度系数;c为阻尼系数;δ为接触穿透深度;δ′为接触穿透深度的导数,即接触点的相对速度;m1、m2、m3分别为刚度指数、阻尼指数、凹痕指数(默认为0)。

发生接触时,接触摩擦力f 由以下方程确定:

式中:fn为法向接触力,fmax为最大摩擦力,μ(ν)为摩擦系数,其数值由接触点的相对切向速度值确定。

2.2 分析输入条件

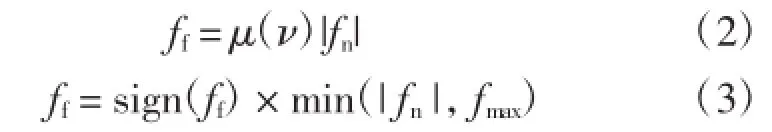

当首轮零部件详细设计完成后,将得到的材料属性、质量、弹簧力及转动惯量等参数反馈给GT-suite模型各部件,完善概念模型,完成多体动力学分析并进行优化。表1为主要运动部件的质量,表2为选用的弹簧参数,运动部件接触参数由试验测试及材料属性得出,模型搭建完成后如图6所示。

表1 部件质量

表2 弹簧参数

图6 VVA多体动力学示意图

3 分析结果评价

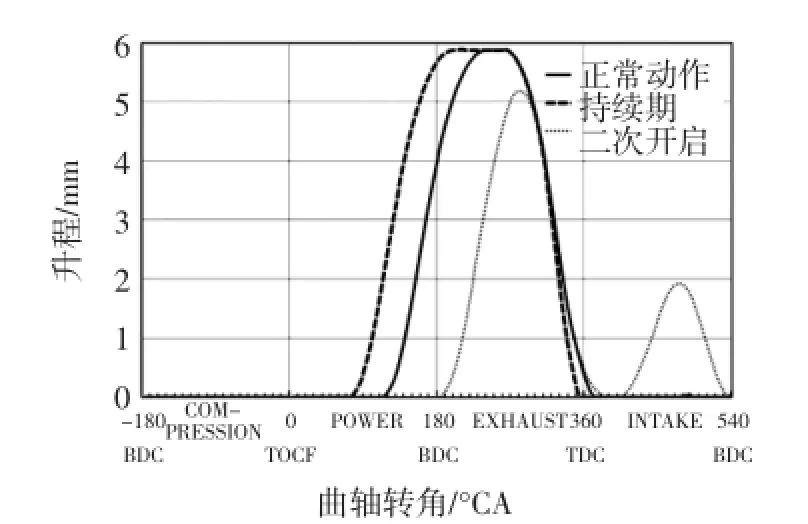

在图7所示机构的凸轮相位可实现正常气门动作,将上凸轮轴沿逆时针调整20°相位可延长气门开启持续期,将上凸轮轴沿顺时针调整35°相位可实现气门二次开启动作,气门升程规律如图7所示。

图7 气门升程规律

气门开启持续期延长及气门二次开启功能作为配气机构功能的延伸,其多体动力学特性呈现出一定的独特性。为了验证VVA系统在发动机上应用的可行性,针对三种不同凸轮相位,对系统部件的动力学特性分别进行评价。

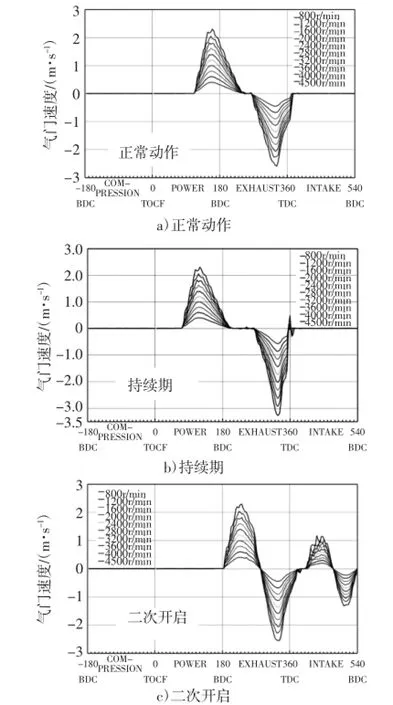

3.1 气门动力学特性对比及优化

图8为三种凸轮相位下,不同发动机转速对应的气门速度曲线对比。当发动机运行在中低转速下,三种气门动作功能的速度曲线都比较光滑,与运动学预测结果高度吻合。而在高转速工况,三种气门动作的气门速度曲线在不同程度上出现锯齿,说明气门组件的动力学特性开始影响整个系统,气门刚度、气门弹簧的动态响应(包括刚度、阻尼及共振频率)都会对气门的速度曲线产生影响。当VVA系统使用气门开启持续期延长功能,发动机运行在全速全负荷工况时,气门在关闭过程中计算得到的最大速度为3.35m/s,并且在气门落座的过程中,出现落座不稳的现象,对气门座圈产生了较大的冲击。而气门正常动作及二次开启功能气门速度不超过2.7m/s,且落座过程平稳,没有出现反跳现象。

图8 气门速度比较

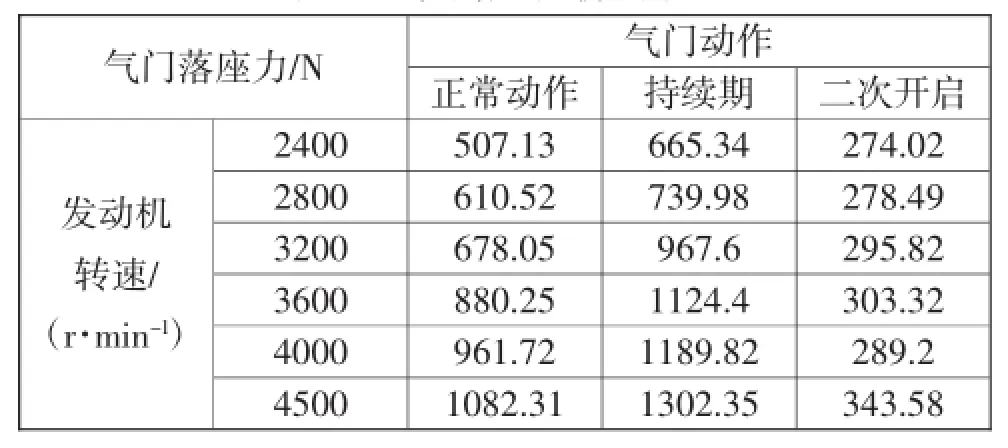

表3列出了在发动机中高转速工况段的气门落座力分布情况。根据表3,可以看出,在VVA系统使用两根凸轮轴驱动同一侧气门的情况下,气门正常动作及气门开启持续期延长功能的气门落座力随转速呈近似线性增长,而气门二次开启的气门落座力明显小于前两者,且变化不大,可见在使用气门二次开启功能时,气门与座圈之间的冲击更小,有利于配气机构的工作耐久性。根据设计经验,气门最大落座力限值为气门弹簧预紧力的6倍,约为1608N,三种功能都满足设计要求,但结合持续期功能气门落座不稳的问题,需要重点优化持续期功能的气门动力学特性。

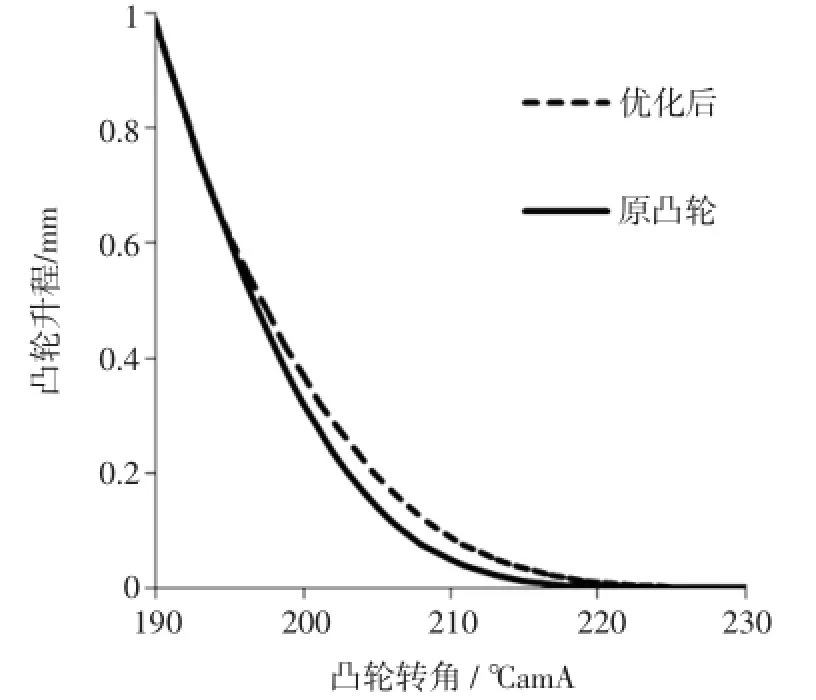

由于上凸轮型线决定了气门落座时的动力学特性,因此,对上凸轮型线缓冲段进行优化(如图9所示)。在发动机转速4500r/min工况,气门落座力下降至1125.42N,气门最大速度下降至2.86m/s,气门落座不稳现象消失,减小了气门对座圈的冲击,使气门开启持续期延长功能可以全转速段应用。

表3 气门落座力仿真结果

图9 上凸轮型线优化

3.2 气门弹簧的动力特性

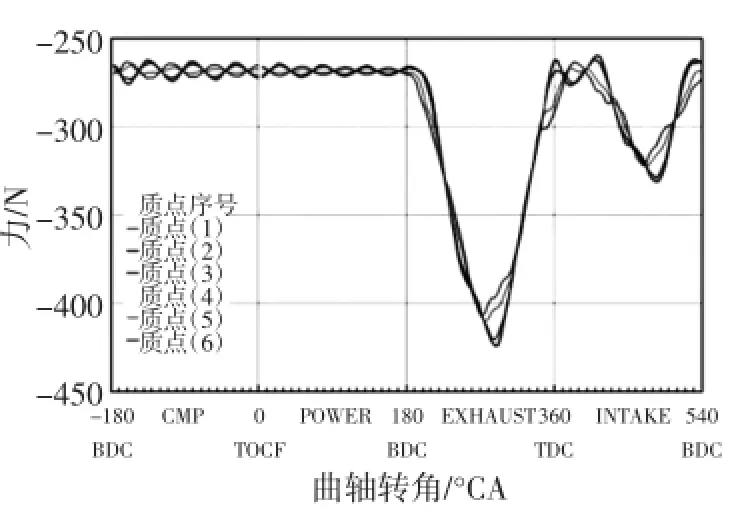

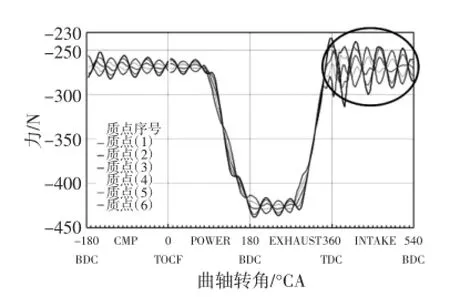

在弹簧建模中,将每一活动弹簧圈视为一个质点。以气门二次开启和持续期延长功能为例,在发动机全速工况下,观察气门弹簧各质点的受力情况(如图10、11所示),结果显示气门弹簧均未发生弹簧并圈现象,但是在同一工况下,使用持续期功能得到的气门弹簧各质点动态受力振幅要明显高于二次开启功能时的结果,其最大幅值为81N,在进行气门弹簧疲劳耐久试验时,建议选择持续期功能作为试验工况。在安装状态下,气门弹簧的自振频率为512.6Hz,校验频率比(弹簧自振频率和凸轮轴标定转速的比)为13.67,AVL公司建议频率比大于12,可见气门弹簧未发生共振,气门弹簧设计符合要求。

3.3 凸轮-滚子接触分析

图10 气门弹簧各质点受力(二次开启)

图11 气门弹簧各质点受力(持续期)

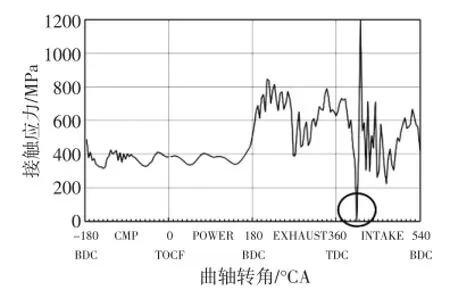

本VVA系统需要两种凸轮共同作用于同一气门,才能产生三种不同的气门动作,其凸轮型线也与普通顶置凸轮轴采用的设计有很大不同,两凸轮型线见图4,因此凸轮的接触状态也有别于传统配气机构。对比三种气门动作,气门二次开启时,气门及中间摆臂的动作更加复杂,容易出现机构飞脱及接触应力超限值的问题,其后果为产生脉冲载荷,造成接触表面划伤失效。

传统设计凸轮材料为GCr15过共析钢,表面经感应淬火处理,表面硬度为53±5HRC;凸轮滚子及摇臂滚子采用优质合金钢,滚动表面使用DLC(diamond like carbon)类金钢石涂层,其表面硬度大于67HRC[5]。

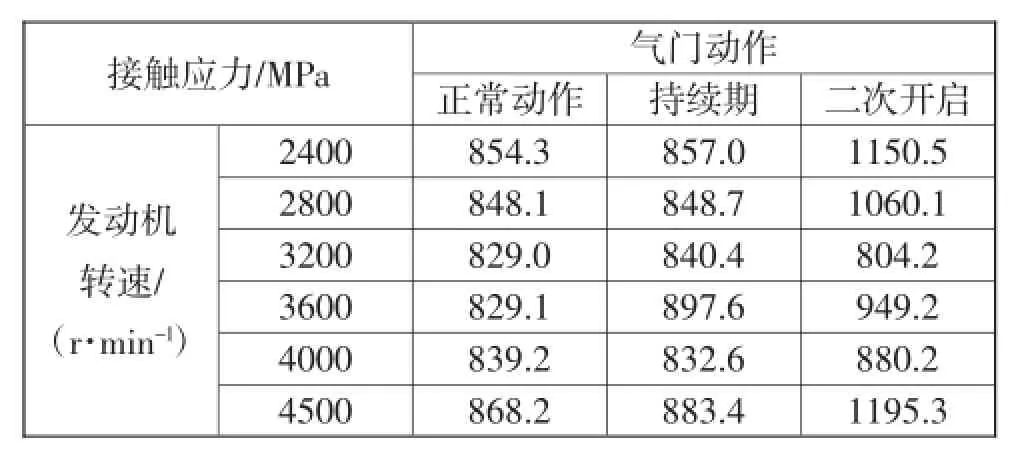

将设计接触参数作为边界条件输入模型,三种气门动作的上凸轮-滚子间接触应力的计算结果如表4所示。

表4 接触应力仿真结果

材料允许的最大接触应力为1250 MPa,故上凸轮与滚子的接触应力在安全范围内[6]。但二次开启功能的接触应力在发动机4500 r/min时已非常接近限值,安全系数较低,并且在气门第一次关闭阶段出现飞脱现象(如图12所示),此后气门第二次开启阶段上凸轮接触应力出现震荡,对系统产生了冲击。通过分析数据发现,在使用气门二次开启功能时,当发动机转速≤3200 r/min时可以消除飞脱现象及接触表面的脉冲载荷。

图12 凸轮接触应力分析(4500r/min)

4 结论

1)使用GT-SUITE软件可以快速进行VVA系统机械结构的概念模型搭建及原理验证,实现了三种不同的气门动作,充分体现了多体动力学仿真工具在进行系统创新设计及验证方面的优势,节省了大量开发时间和加工成本。

2)通过进行系统级的多体动力学分析,预测并优化影响系统动力学特性的因素,确认不同气门动作功能适用的转速范围,论证了VVA系统应用于柴油机上的可行性。

1蒋德明.高等内燃机原理第一版[M].西安:西安交通大学出版社,2004

2Jun Bota,Tomohisa Kumagai,et al.Development of continuously variable phase and lift/duration mechanism for widelyavailableautomobileengines[J].SAEPaper2013-01-0591

3Marcin Marek Okarmus,Rifat Keribar,Edward Suh.Application of a general planar kinematics and multi-body dynamics simulation tool to the analysis of variable valve actuation systems[J].SAE Paper 2010-01-1193

4刘义.RecurDyn多体动力学仿真基础应用与提高[M].北京:电子工业出版社,2013

5王忠.机械工程材料第一版[M].北京:清华大学出版社,2005

6林灵,詹樟松,成卫国,等.可变气门发动机凸轮轴及滚子摇臂失效分析[J].车用发动机.2010(6):67~70

Design and Optimization on VVA System Based on GT-SUITE

Wang Bin1,2,Gao Dingwei1,2,Zhu Tao1,2,Qu Wei1,2,Han Zeming1,2,Gui Xiaolin1,2

1-Technical Center,Great Wall Motor Company Limited(Baoding,Hebei,071000,China)2-Hebei Automobile Engineering Technology&Research Center

A variable Valve Actuation(VVA)system mainly used in diesel was designed.By using GTSUITE,a model of diesel VVA system was established for the part design.The kinematics and dynamics character of VVA system was predicted by multi-body dynamics(MBD)analysis,and the possible failure modes were optimized.The model of VVA system acted the second opening control and the opening duration control successfully,the design process of system can be greatly accelerated through the use of MBD simulation tool.

VVA system,Diesel,Multi-body dynamics

TK422.41

A

2095-8234(2014)05-00045-05

2014-06-23)

王斌(1984-),男,硕士,工程师,研究方向为发动机新技术应用及整机开发。