半干法脱硫技术在燃煤电厂中的应用调查与分析

2014-02-13魏宏鸽裴煜坤

魏宏鸽,杜 振,何 胜,裴煜坤,朱 跃

(华电电力科学研究院,浙江 杭州 310030)

0 引言

随着《火电厂大气污染物排放标准》(GB 13223-2011)的颁布,国内大部分火电机组面临着脱硫增容改造工作。半干法脱硫工艺在小容量机组、低硫煤、缺水地区具有一定的应用业绩,同时后续配套除尘系统,可以将脱硫和除尘统一考虑,且不存在湿法脱硫“石膏雨”隐患[1]。本文分析半干法脱硫技术在国内燃煤电厂的应用现状,探讨半干法脱硫技术运行时存在问题,为国内下一步脱硫改造工作提供参考。

1 应用现状介绍

本次工作选择了国内应用半干法较具代表性的6 家电厂(电厂A 至F)、共9 套半干法脱硫装置进行调研,调研最大机组容量为330 MW,最小机组容量为100 MW。

1.1 排放指标

调研6 家电厂半干法脱硫系统进、出口SO2浓度见图1、图2。从图中可知,6 家电厂中半干法设计入口SO2浓度均不高,除A 厂2 台机组和E 厂1台机组SO2入口设计值分别为3447 mg/m3和2200 mg/m3外,其余机组均在2000 mg/m3以下。实际入口SO2浓度基本能够控制在设计值以下。

图1 半干法脱硫入口SO2 浓度情况

图2 半干法脱硫出口SO2 浓度情况

由于环保标准的提高,部分电厂实际SO2排放浓度已无法满足要求,面临脱硫系统增多改造工作。半干法脱硫工艺设计脱硫效率一般在90%左右(E厂为85%),实际运行时脱硫效率稍低于设计值。

1.2 吸收剂情况

从调研情况可知,6 家电厂脱硫系统实际吸收剂耗量总体高于设计值。A 厂和B 厂3 台机组运行条件与设计值相差不大,但生石灰消耗量分别高出13%和18%;C 厂和D 厂2 台机组入口SO2浓度分别比设计低43%和53%,但实际吸收剂耗量仍与设计值相差不大。半干法脱硫设计时对于生石灰品质要求较高,但调研电厂石灰石品质较差,无法满足要求。

1.3 运行稳定性

1.3.1 吸收塔床层

吸收塔床层压差维持较为稳定,一般在900~1200 Pa 左右,基本在设计值1000 Pa 附近。目前流传化“塌床”现象较为少见,在锅炉负荷较低时,需开启烟气再循环系统将部分净烟气返回至吸收塔入口以维持床压,增压风机电耗会增加。

1.3.2 反应温度控制

吸收塔内反应温度设计值基本在75 ℃左右,反应温度通过调节雾化喷嘴喷水量来控制,雾化喷嘴正常工作时,在负荷变化造成吸收塔入口烟温和入口烟气量变化情况下,调研机组反应温度控制均较为稳定,调节时一般仅有±1 ℃波动。

1.4 吸收剂供应系统

除F 厂外,其余机组均设置生石灰消化系统。消化系统采用三级消化方式,运行均较为稳定,在调研机组中故障率不高。

1.5 脱硫灰循环系统

脱硫灰循环系统稳定运行的关键因素是返料斜槽[2],总体而言,其运行稳定性较高,但必须确保灰斗保温和电伴热效果较好,调研机组中有因冬季室温较低,灰斗加热温度偏低导致物料结块堵塞返料槽现象发生。

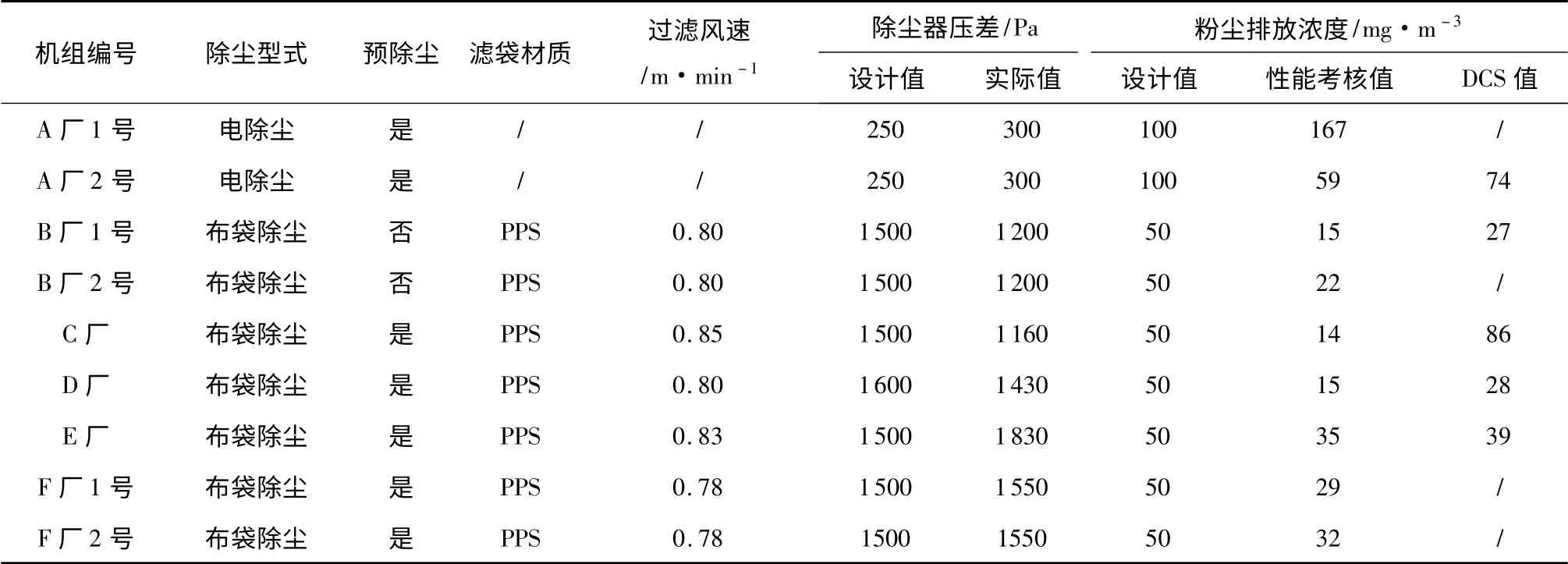

1.6 除尘情况

半干法脱硫后部均配套有除尘系统,用于脱硫灰收集循环利用及烟气净化(见表1)。调研机组中2 台采用电除尘器,出口排放浓度在50 mg/m3以上;其余7 台采用布袋除尘,除C 厂外,出口粉尘排放浓度均在40 mg/m3以下。部分机组由于滤袋使用时间较长,粉尘排放浓度有所增加。布袋除尘器运行压差基本能维持在设计值以内,在滤袋寿命末期、反应温度控制过低、雾化效果不佳情况发生时,布袋压差有所增加。

除F 厂2 台新建机组半干法脱硫装置未设置预除尘设施外,其余调研机组均设置电除尘作为预除尘器,基建建设脱硫装置设一级电场预除尘,技改建设脱硫装置采用原电除尘器。

表1 半干法配套除尘情况

1.7 烟囱情况

除B 厂两台机组烟囱采用钢筋混凝土套筒式烟囱、防腐内衬采用聚脲材料外,其余烟囱均为钢筋混凝土单筒式烟囱,半干法脱硫改造时均未进行防腐改造,目前运行情况良好,每次大修期间均进入烟囱内部检查,无明显裂纹现象。

1.8 脱硫灰处置

脱硫灰目前的经济价值普遍偏低。E 厂脱硫灰用于制作轻质砖,售价15 元/t;C 厂和F 厂脱硫灰由建材厂家免费运走;A 厂和D 厂脱硫灰无利用途径,进灰场填埋处理,占地面积较大。

2 应用情况分析

2.1 脱硫效率

调研机组中,入口SO2浓度超过2000 mg/m3时,在设计Ca/S 比运行时出口SO2浓度较难满足标准要求,需要加大吸收剂投入量,以提高脱硫效率,但经济性较差。半干法脱硫反应速率主要与气固反应传质传热速度有关,与湿法相比,气固接触面积较小,高浓度烟气无法在如此短停留时间内实现高效率脱硫反应。

2.2 吸收剂耗量

同等条件下吸收剂耗量超出设计值,影响吸收剂耗量的主要因素有吸收剂品质、反应控制温度、雾化效果等。建议加强吸收剂品质监测,合理设计雾化喷嘴结构型式,日常运行时加强对关键部位监视,及时清理喷嘴口头部积灰,更换破裂阀片。

2.3 运行控制

半干法工艺运行控制关键点为维持床压稳定,床层压降大幅波动易导致“塌床”现象,保持雾化效果、引风机动作及时、再循环挡板操作得当是避免“塌床”现象发生的主要措施。运行时需密切关注床压的变化,加强对喷枪、工艺水系统的定期巡检,每周对喷枪进行定期检查,从喷枪响声、供水回水压力、工艺水泵压力、吸收塔检查孔周边粘灰、塔内循环灰距离塔壁的深度等方面判断喷枪的运行状况是否正常。

2.4 粉尘达标排放问题

吸收塔出口粉尘浓度达到800~1000 g/m3,除尘设施应选布袋除尘器。为实现出口达标排放,设计时应考虑增加滤袋总过滤面积,降低过滤风速[3],提高滤袋材质,优化滤袋布置方式。

2.5 预除尘器的设置

预除尘可以将部分粉煤灰收集下来,粉煤灰利用价值较高,实现部分经济价值。对于改造机组,前部除尘器运行可以减轻对引风机叶轮磨损,半干法改造时须保留原有电除尘器作为预除尘设施,并在节能模式下运行。

2.6 烟囱防腐

吸收塔内Ca(OH)2对烟气中SO3、HCl、HF 脱除率较高,同时净烟气含湿量较低,酸露点可降低至55 ℃左右,而反应温度一般高出酸露点15 ℃,烟气腐蚀等级属于干烟气,腐蚀性小,烟囱内运行环境较为温和,无需做特殊防腐处理。

2.7 脱硫灰处置

脱硫灰主要成分为亚硫酸钙,利用价值较低。脱硫灰处置方式主要为由建材厂家免费运走用于制作轻质砖或进灰场填埋处理。制作轻质砖反应效果一般;进灰场填埋则会占用大量土地资源。国内外有脱硫厂家和科研机构正在进行脱硫灰资源化利用相关研究工作,如应用于水泥、砂浆、矿渣微粉、蒸压砖和加气混凝土等[4]。

3 结语

(1)半干法工艺脱硫效率能稳定维持在90%左右,适用于硫分较低的非重点控制地区。高硫煤地区采用此方案存在较高的风险,同时经济性较差,不建议采用。循环流化床机组已采用炉内喷钙脱硫装置,炉膛出口SO2浓度处于较低水平,半干法脱硫对其较为适用。

(2)半干法工艺运行稳定性较高,但运行时必须密切监视床层压差变化,并特别重视消化系统、雾化喷嘴、返料槽等关键部位的检修维护。

(3)半干法脱硫可以将脱硫和除尘改造工作有效结合,后部除尘设施须选用布袋除尘器,并通过合理选择滤袋规格和设计过滤风速,以直接实现出口达标排放。烟囱无需配套进行防腐处理,但必须密切观察其运行情况。

[1]陈 秋,杨 杰,张志强.半干法脱硫技术的应用与分析[J].电力环境保护,2008,24(2):9-10.

[2]郭斌洲.半干法脱硫与湿法脱硫工艺选择比较[J].山西焦煤科技,2010,(7):65-67.

[3]林 炜,许明海.半干法脱硫配套布袋除尘除尘器的特殊要求[J].环境工程,2011,29(2):121-122.

[4]任 丽,王文龙,马春元,等.干法半干法脱硫灰全新利用途径探索研究[J].热力发电,2009,38(8):14-18.