一种虚实结合的船舶辅锅炉操作训练系统设计*

2014-02-11邹文俊李建伟林洪贵

邹文俊,李建伟,林洪贵

(1.集美大学轮机工程学院,福建厦门 361021;2.青岛港湾职业技术学校 轮机工程系,山东青岛 266000)

一种虚实结合的船舶辅锅炉操作训练系统设计*

邹文俊1,李建伟2,林洪贵1

(1.集美大学轮机工程学院,福建厦门 361021;2.青岛港湾职业技术学校 轮机工程系,山东青岛 266000)

针对当前航运院校和船员培训机构辅锅炉模拟训练系统操作真实性差或实体锅炉训练成本高、代价大的现状,设计出了一种虚实结合的船舶辅锅炉操作训练系统,控制对象辅锅炉采用虚拟三维实景显示,控制系统采用实物PLC控制,建立了船舶辅锅炉系统的三维实体模型、数学模型和PLC控制模型,解决了三维实体模型和PLC控制系统与数学模型的数据交互问题,达到不失操作真实性的前提下大大降低训练成本的目的。

辅锅炉;虚实结合;PLC;VR-Platform

0 引言

船舶辅锅炉是船舶动力装置中的重要组成部分,产生的饱和蒸汽用于驱动蒸汽辅机、加热燃油、滑油以及满足日常生活[1]。辅锅炉的操作训练是船员培训的一项重要内容,目前大部分航运院校和船员培训机构都是以轮机模拟器中辅锅炉模拟系统操作训练为主,实体锅炉作为辅助培训。轮机模拟器中辅锅炉模拟系统目前大多采用辅锅炉控制箱结合动态图解板操作实现,或采用纯软件系统通过鼠标键盘操作实现,无论哪种模拟方式都与实体辅锅炉操作真实性相差较大。而采用实体锅炉操作训练存在训练成本高、代价大的弊端[2],主要体现在购买设备价格昂贵,反复操作训练缩短设备使用寿命,可能因操作不当损坏设备,设备维护管理费用高[3],本文在此基础上提出一种虚实结合的船舶辅锅炉操作训练系统。

1 系统整体架构

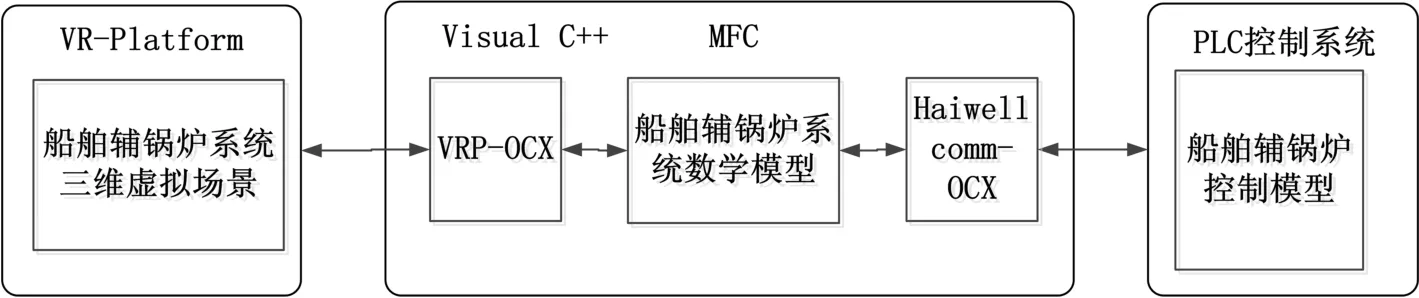

虚实结合的船舶辅锅炉操作训练系统整体架构如图1,控制系统采用PLC控制技术,辅锅炉系统作为控制对象采用3ds Max软件进行三维实体建模,通过虚拟现实编辑器平台VR-Platform实现人机交互功能,船舶辅锅炉数学模型接收来自硬件PLC的控制信号和虚拟辅锅炉的操作数据,经处理后将运算结果一方面返还给控制系统进行监控,另一方面送往虚拟辅锅炉系统进行三维实景显示。

图1 虚实结合的船舶辅锅炉操作训练系统架构

船舶辅锅炉三维虚拟场景和数学模型最后在Visual C++开发环境下封装成可执行文件,运行在壁挂式多媒体播放终端液晶触摸屏上,操作人员可直接通过触摸操作三维辅锅炉系统中阀门、热水井盖等可操作设备,通过三维实景漫游了解辅锅炉系统管路和设备,观测设备运行状态。通过辅锅炉PLC控制箱给出控制命令操纵虚拟辅锅炉系统的给水泵、风机、燃油电磁阀、点火变压器等控制设备,系统运行效果如图2。

图2 辅锅炉操作训练系统效果图

2 船舶辅锅炉系统建模

2.1 船舶辅锅炉系统三维实体建模

辅锅炉三维实体采用3ds Max三维建模软件创建,主要建模对象包括锅炉本体、燃油供给系统、给水系统、凝水系统、排污系统和蒸汽供给系统。锅炉本体包括炉膛、蒸发受热面、蒸汽过热器、省煤器、空气预热器、安全阀、压力表等;燃油供给系统包括燃油升压泵、预热器、过滤器、相关的阀门和管路;给水系统包括热水井、给水泵、水位计、相关的阀门和管路;凝水系统包括冷凝器、相关阀门及管路;排污系统包括上、下排污阀及相关管路;蒸汽供给系统包括主供汽阀、蒸汽分配箱、相关阀门和管路。

在辅锅炉三维实体建模过程中,对于规则的对象(如锅炉本体、直管等)尽量采用减少端面和轴向分段数的简化模型,对于带曲面的对象(如弯管)应保证曲面处为等边三角形网格,对于辅助性对象(如滑铁板、天花板)采用单面模型替代,这样可以减少后期模型面数优化的工作量;通过“合并”和“塌陷”方法优化模型个数,提高模型导入导出速度;通过材质处理进行贴图优化,最后通过烘焙处理得到运行流畅的辅锅炉系统三维实景,最终得到的辅锅炉系统三维实景效果如图2触摸屏画面所示。

2.2 船舶辅锅炉系统数学建模

虚实结合的船舶辅锅炉操作训练系统最大的特点是控制对象虚拟化,必须将实际辅锅炉系统的工作过程通过数学模型仿真出来,因此辅锅炉系统数学仿真模型的精度决定了运行的效果。对辅锅炉系统的数学仿真建模主要包括:(1)汽泡水位、汽泡蒸汽压数学模型;(2)锅炉燃烧系统数学模型;(3)燃油供给系统数学模型;(4)燃油加热系统数学模型;(5)给水系统数学模型;(6)电力系统模型。其中系统管路数学模型以逻辑运算为主,比较简单,重点是对设备物理过程的建模,本文以锅炉燃烧系统数学建模为例作介绍。

燃油在辅锅炉炉膛内燃烧时情况异常复杂,要得到较高的仿真精度和实时性相当困难。对于浓度场、温度场和燃烧过程,采用零维模型进行简化处理,得到如下方程。

炉膛烟气的平均温度Tfa:

式(1)中:

Kf—有关受热面积等因素的系数;

Bc—燃油消耗量;

Qg—每公斤燃料所产生的热量。

炉膛出口烟气的温度Tfo:

式(2)中:

h—某时刻的火焰中心高度计算值;

d—燃烧器中心线处炉膛的当量直径。

辐射释放的热量:

式(3)中:

Kr—随负荷等变化的辐射传热系数。

3 控制系统设计

3.1 硬件设计

辅锅炉控制系统采用Haiwell S系列PLC,经统计,铺锅炉控制箱I/O点数为:19路数字量输入,24路数字量输出和4路模拟量输出。PLC控制系统硬件配置为:CPU模块采用S16ZS220T型,带有8路开关量输入和8路晶体管输出,并且有1个RS232通讯端口和1个RS485通讯端口;数字量输入模块S24XD024T 1块,带12路开关量输入和12路晶体管输出;数字量输出模块S08DO024T 1块,带8路晶体管输出;模拟量输出模块S04AO 1块,4路模拟量输出,支持4~20 mA、0~20 mA、1~5 V、0~5 V、0~10 V和-10~10 V标准电流电压信号。

3.2 控制功能设计

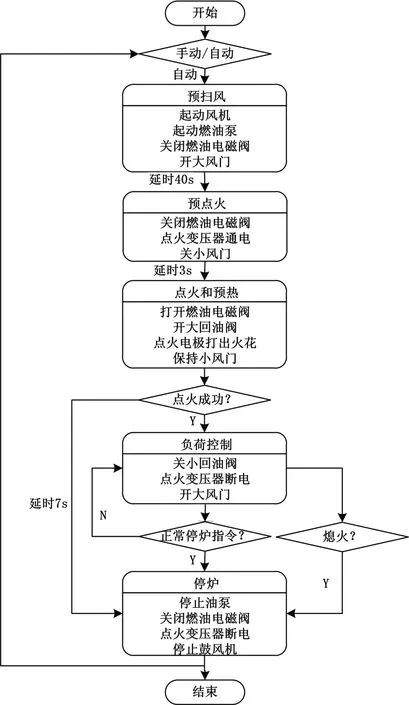

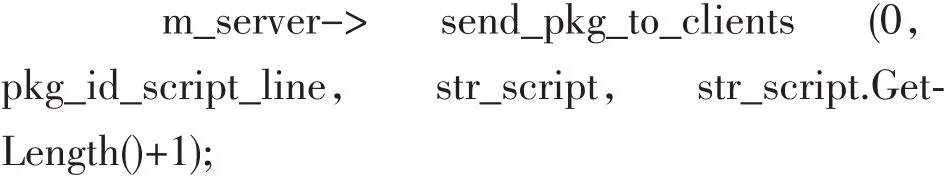

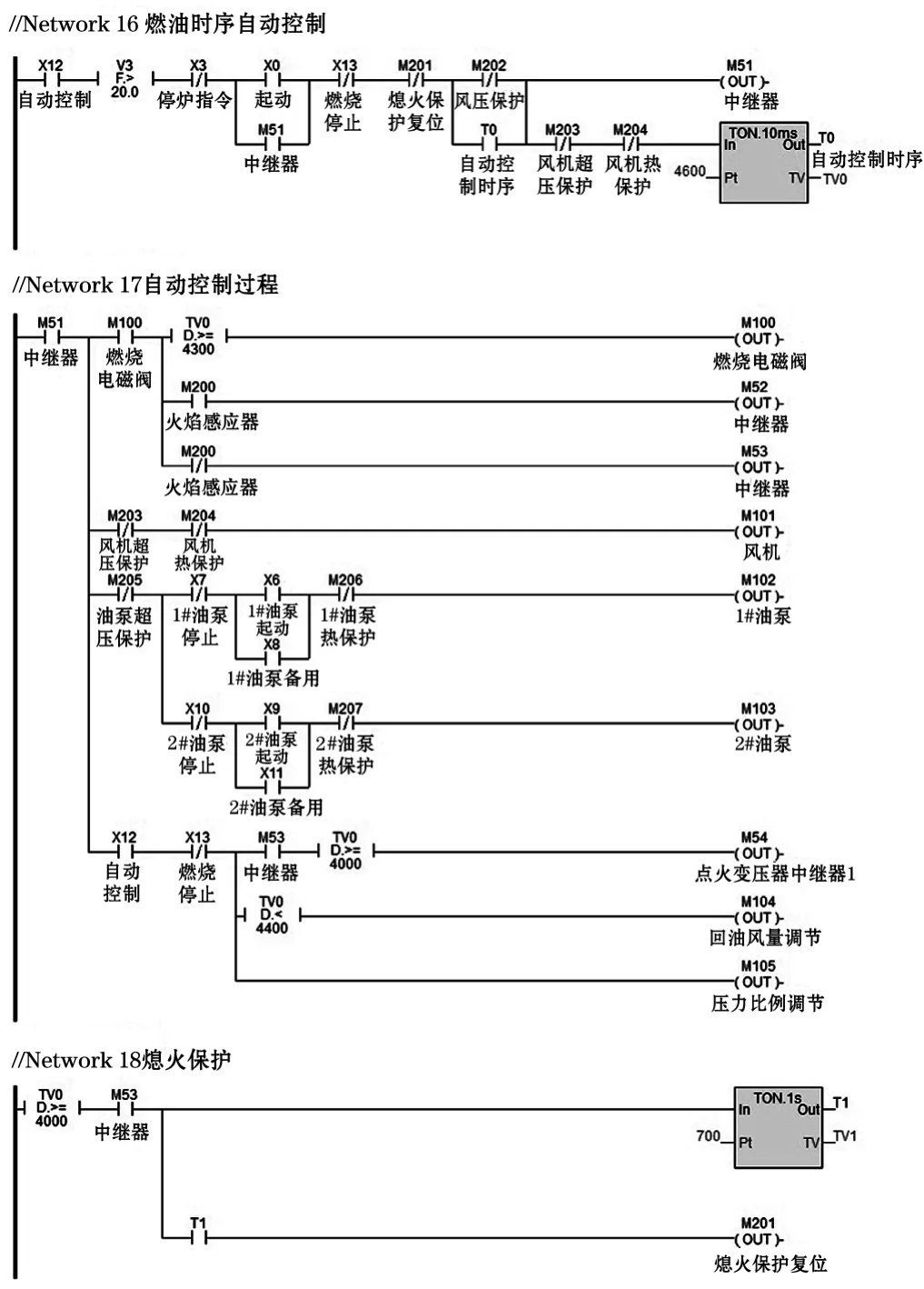

辅锅炉的控制功能通过编程软件HaiwellHap⁃py梯形图编程实现,具体实现的控制功能包括:(1)锅炉水位控制;(2)锅炉气压控制;(3)燃烧时序控制;(4)停炉控制;(5)安全保护;(6)手动控制。其中,锅炉水位采用双位控制,锅炉气压正常时采用比例控制,低气压时采用双位控制,安全保护包括锅炉水位危险水位和风压过低故障停炉保护。以燃烧时序自动控制为例,控制流程图如图3,包括预扫风、预点火、点火和预热、正常燃烧时的负载控制四个过程。控制功能主要梯形图实现如图4,通过定时器T0完成燃烧的时序控制,定时器T1在点火7 s后未成功给出停炉指令,程序中内部继电器M100~M105是给相应控制设备的控制命令,M200~M207是从控制设备反馈回来的控制信号。

4 人机交互的实现

人机交互包括两方面:一是人直接通过触屏操作船舶辅锅炉系统三维实景中的可操作设备(如各种手动控制阀、热水井盖等);二是人通过控制箱控制三维实景中的电控设备(如电磁阀、风机、泵等)。交互是通过Visual C++的MFC框架来实现的,VR-Platform提供VRP-OCX组件和Hailwell PLC提供的HaiwellPLCcomm组件可嵌入到MFC窗口,两个组件为VRP-Platform和PLC与船舶辅锅炉系统数学模型提供了数据交互的接口函数。

图3 燃烧时序自动控制流程图

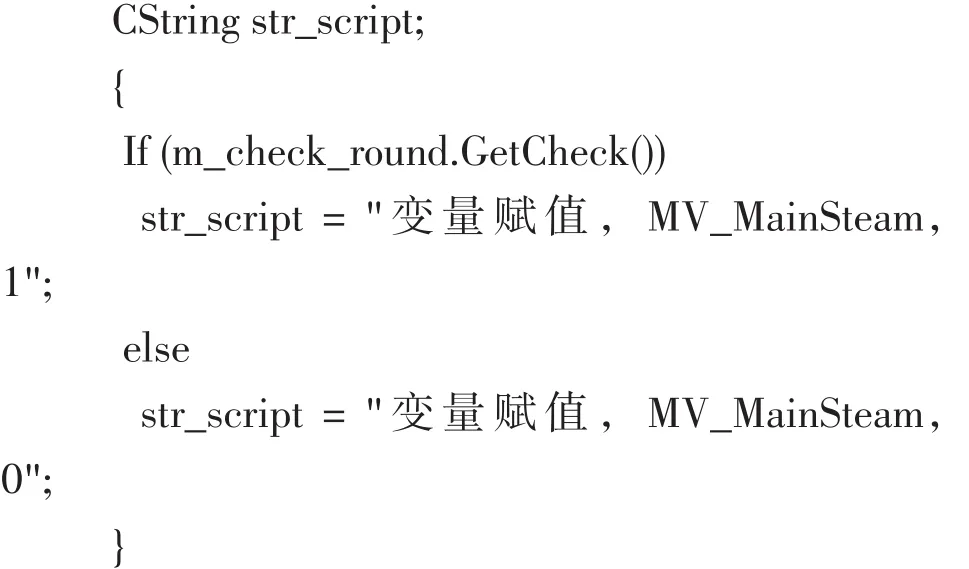

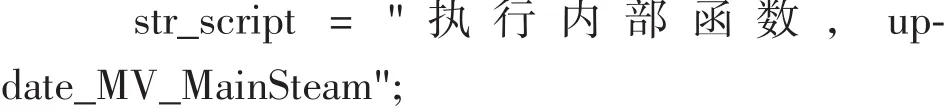

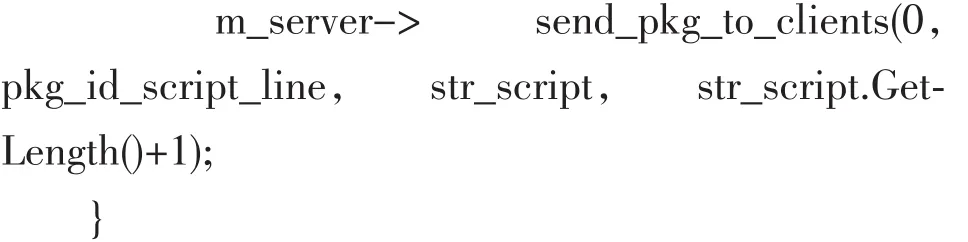

在3ds Max中创建的三维实景设备通过刚体、柔体编辑器进行动作设置,三维实景模型导入到VR-Platform中,在VR-Platform中采用方向包围盒法进行碰撞检测,VR-Platform编辑器通过调用函数的方式编写动作脚本,通过调用系统函数实现初始化设置、变量的定义,通过调用触发函数实现虚拟操作,通过自定义函数实现一些复杂操作。MFC中调用void CRemoteTestDlg::OnButton⁃StartVrp()函数来启动辅锅炉系统三维实景,触屏操作或条件触发虚拟场景的触发事件,触发事件通过“发送到VRP”的void CRemoteTestDlg::On⁃ButtonSendScriptToClients()函数发送脚本函数至VR-Platform,VR-Platform调用触发函数,使得其根据变量来更新其三维实景模型状态。手动操作锅炉主供汽阀交互代码如下:

//*先给VR-Platform中的主蒸汽阀变量MV_MainSteam设置值*//

//*将脚本发送到VR-Platform*//

图4 燃烧时序自动控制梯形图

//*调用VR-Platform里的内部函数,使得其根据变量来更新其辅锅炉状态*//

//*发送到VR-Platform*//

Hailwell PLC与辅锅炉数学模型的交互是通过串口通讯实现,通过RS232转USB的通讯线将Hailwell PLC的RS232通讯端口与壁挂式多媒体播放终端的USB通讯端口连接起来,在辅锅炉PLC编程环境中设置PLC地址为“1”,设置通讯端口为“COM1”,通讯速率为“19 200 bit/s”,通讯协议采用Modbus RTU,格式采用“N,8,2,RTU”。

5 结束语

虚实结合的船舶辅锅炉操作训练系统在不失操作真实性的前提下可大大降低训练成本,采用虚拟现实技术,实现铺锅炉三维实景交互,采用可靠性高的PLC控制技术,可实现多次重复操作而对设备不造成损害,可方便应用于船员对辅锅炉系统的操作训练。同时该操作训练系统可扩展性强,主要体现在:一是可在辅锅炉系统数学模型中增加故障模型,设置故障给学员分析处理,提高学员应急处理水平;二是可增加考核评估模块,对最终操作结果进行成绩评定,提高训练效果;三是可将辅锅炉PLC控制箱采用三维模型替代,构成纯三维辅锅炉交互实景,通过VPIE网络平台,以B/S架构发布到网络上,这样学员可不受训练时间和场地的影响,可随时通过互联网进行操作训练。

[1]费千.船舶辅机[M].大连:大连海事大学出版社,2004.

[2]刘耀周,刘延宏,赵宏武.操作响应模型在虚拟操作训练系统中的应用[J].计算机工程,2006,32(3):267-269.

[3]马立元.大型复杂装备虚拟操作训练系统设计方法研究[D].南京:南京理工大学,2006.

Design for a Combination of Virtual and Physical Marine Auxiliary Boiler Operation Training System

ZOU Wen-jun1,LI Jian-wei2,LIN Hong-gui1

(1.Marin Engineering Institute,Jimei University,Xiamen361021,China;2.Department of Marine engineering,Qingdao Harbor Vocational and Technical College,Qingdao266000,China)

In order to solve the current problem with the poor operation authenticity of the auxiliary boiler simulator and the high cost of entity boiler in shipping colleges and crew training institutions,this paper designed a combination of virtual and physical ship auxiliary boiler operation training System.The auxiliary boiler was displayed with virtual 3D model and was controlled by physical PLC.In the paper,the 3D solid models,mathematical models and control models of the marine auxiliary boiler were established,the problem of data interaction among the 3D entity model,the PLC control system and the mathematical model were good solved.Finally,it achieved the purpose of greatly reduce training cost without losing authenticity of operation.

auxiliary boiler;combination of virtual and physical;PLC;VR-Platform

U664.5

:A

:1009-9492(2014)12-0179-04

10.3969/j.issn.1009-9492.2014.12.046

邹文俊,男,1985年生,江西丰城人,硕士,助理实验师。研究领域:虚拟仿真、船舶自动化、机电一体化。

(编辑:王智圣)

*福建省自然科学基金项目(编号:2014J01203)

2014-11-05