高速封边机修边机构运动学仿真及优化*

2014-02-11吴智恒殷术贵陈超辉

陈 浩,吴智恒,殷术贵,陈超辉

(1.广东省工业技术研究院广州有色技术研究院,广东广州 510651;2.广州弘亚数控机械股份有限公司,广东广州 510530)

高速封边机修边机构运动学仿真及优化*

陈 浩1,吴智恒1,殷术贵1,陈超辉2

(1.广东省工业技术研究院广州有色技术研究院,广东广州 510651;2.广州弘亚数控机械股份有限公司,广东广州 510530)

修边机构是高速封边机的核心功能部件之一。借助CAD软件建立了高速封边机修边机构的三维装配体模型,应用多体动力学仿真软件ADAMS建立了相应的虚拟样机模型,结合实际运行工况,进行运动学仿真,分别研究了封边速度、气缸压力对修边机构性能的影响关系,确定了最优的封边速度和气缸压力,并进行了实验验证,实验结果与仿真结果相吻合;应用Ansys软件进行了修边机构的强度分析和校核,为轻量化设计奠定了基础。

封边机;修边机构;运动学仿真;强度分析

0 引言

封边加工[1]是实现家具板式部件加工流水线生产中的重要工段,其将工件和缘材在加热的条件下较牢固、较快地粘合在一起,截去多余的缘材部分,并对缘材的边沿进行修饰。板式家具部件通常由多种材料胶和而成,侧面疏密不均,接缝明显。通过封边,不仅可以很好地改善其外观质量,避免家具在运输和使用过程中边角部损坏、贴面层被掀起或剥落,同时可起到防水、封闭有害气体的释放和减少变形等作用[2-3]。修边机构是封边机边沿精加工工序中的核心功能部件之一,其修边质量的好坏将直接影响产品的封边质量并最终影响整个加工工序的生产效率[4]。因此,对修边机构进行准确、合理的仿真分析模拟,了解其力学特性并提出优化设计,在提高其可靠性及加工精度的同时也提升了整个加工过程的生产效率。

1 基于动力学的修边机构建模及运动分析

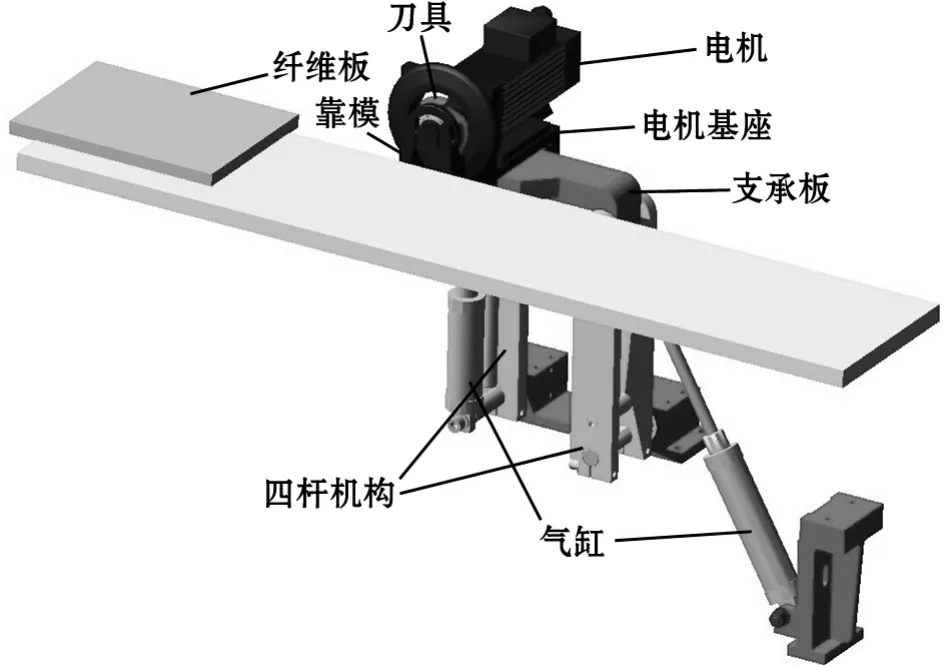

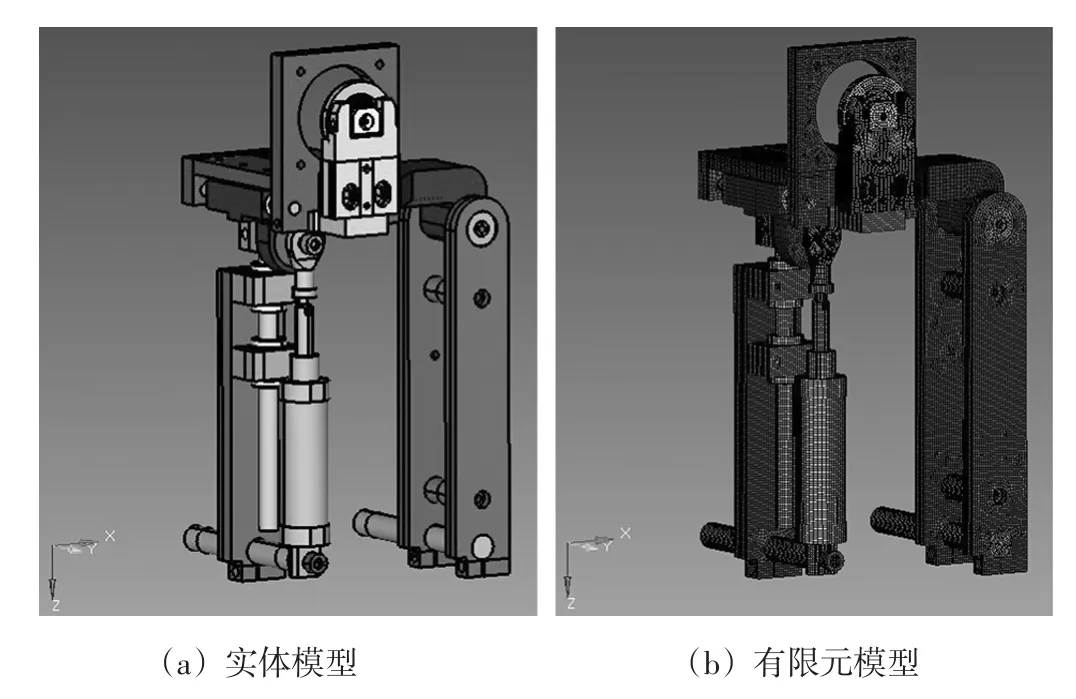

封边机修边机构主要由气缸、四杆机构、支承板、电机及其基座、刀具及靠模等构件所组成。通过SolidEdge软件对封边机修边机构进行三维实体建模并进行装配,将建好的模型以.x_t(Parasolid)文件的格式输出并导入到Adams,得到所建立的虚拟样机模型如图1所示。

图1 修边机的虚拟样机模型

修边机构的主要工作过程是:纤维板固定在上下两条传输履带之间,其运行速度即为履带的进料速度。在传输过程中,纤维板的外沿部分与电机基座的靠模接触并碰撞。修边机在冲击载荷作用下,以一定的速度向履带传输的方向倾斜并压缩右端气缸。当电机基座下降到一定的高度之后,纤维板的外沿部分与电机中高速转动的刀具接触,最终实现纤维板的倒角成形。

在实际修边过程中,纤维板的倒角形状并非完全光滑而是出现不平整的波纹,这是因为在纤维板与靠模碰撞接触的过程中,修边机在纤维板和靠模的接触力以及气缸压力的共同作用下出现颤动,当电机刀具以不平稳的速度与纤维板接触后即会产生波纹状的倒角。本文以封边机的进料速度以及气缸刚度为设计变量,通过Adams软件对修边机构进行动力学分析,通过结果对比来确定进料速度与气缸刚度的最优组合。

修边机基本参数:气缸的截面半径为32 mm,初始气压值为恒定值0.3 MPa,通过计算其初始的截面压力为241.3 N。纤维板的长、宽、高分别为245 mm、180 mm、15 mm。纤维板的进料速度为三档:0.216 7 m/s、0.255 0 m/s、0.291 7m/s。拟定的气缸刚度分别为2 000 N/m、4 000 N/m及8 000 N/m。

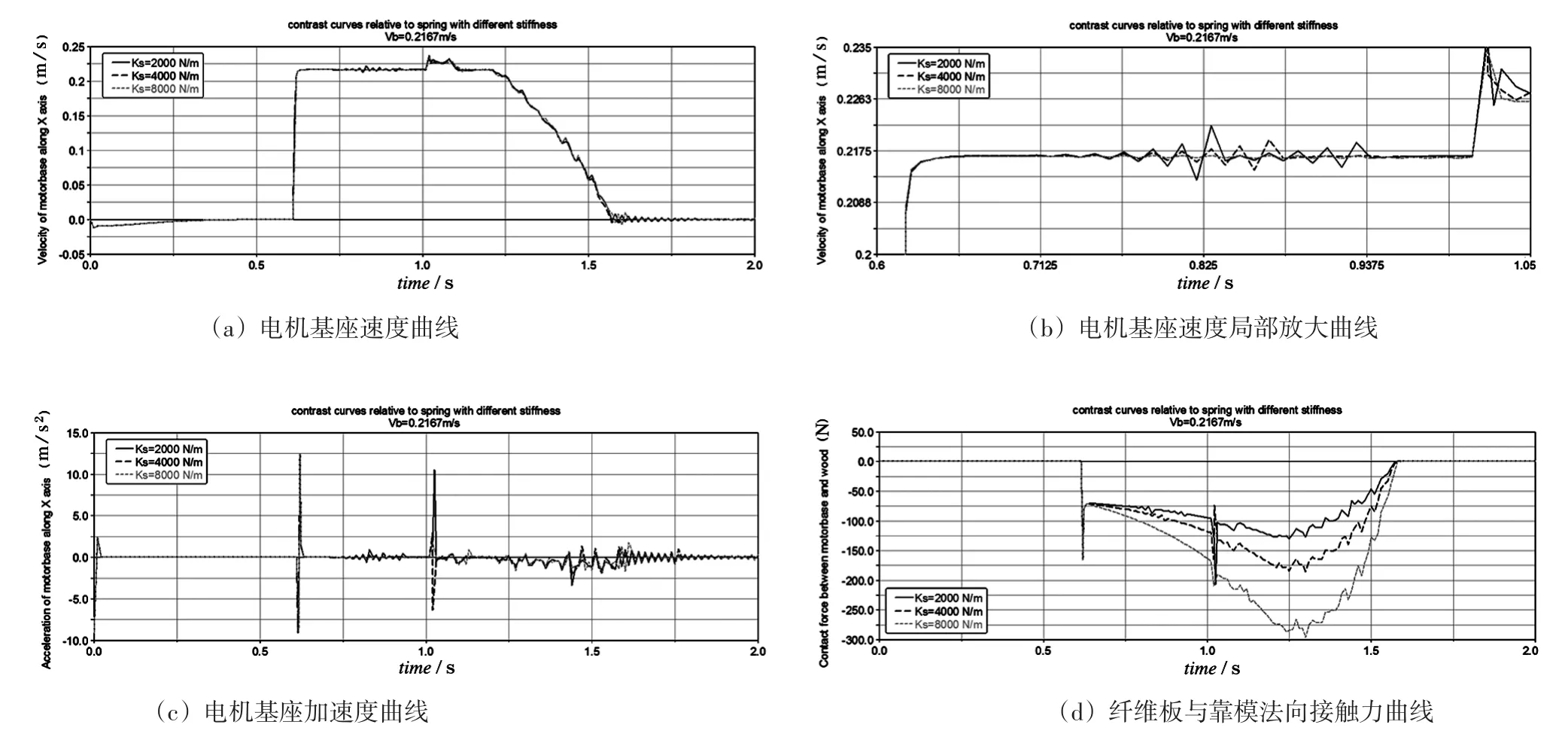

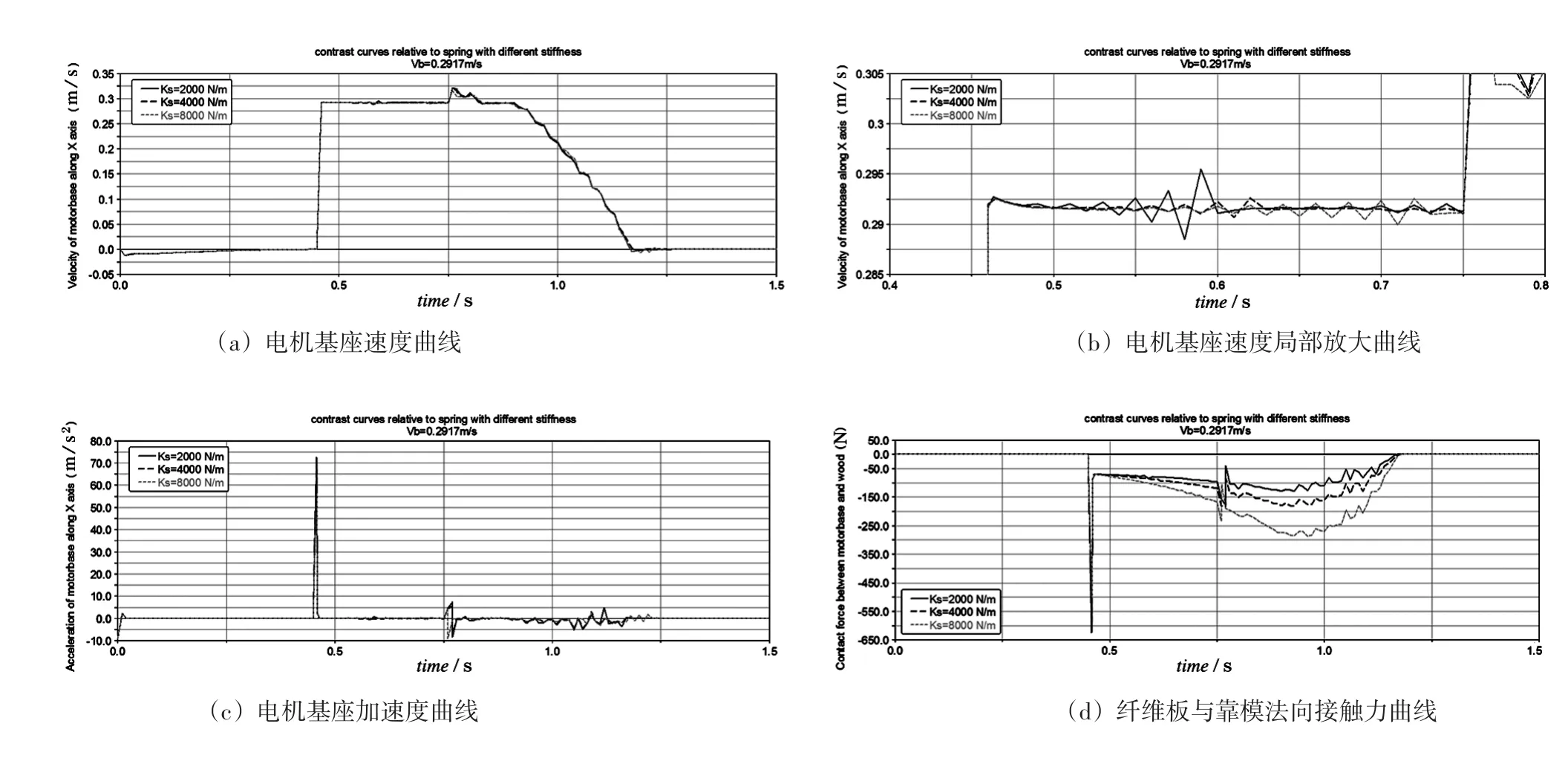

通过Adams进行动力学分析[5-7],得到了在三种不同的进料速度及气缸刚度下,修边机构的电机基座速度、加速度,靠模与纤维板法向接触力的变化曲线,如图2~4所示。

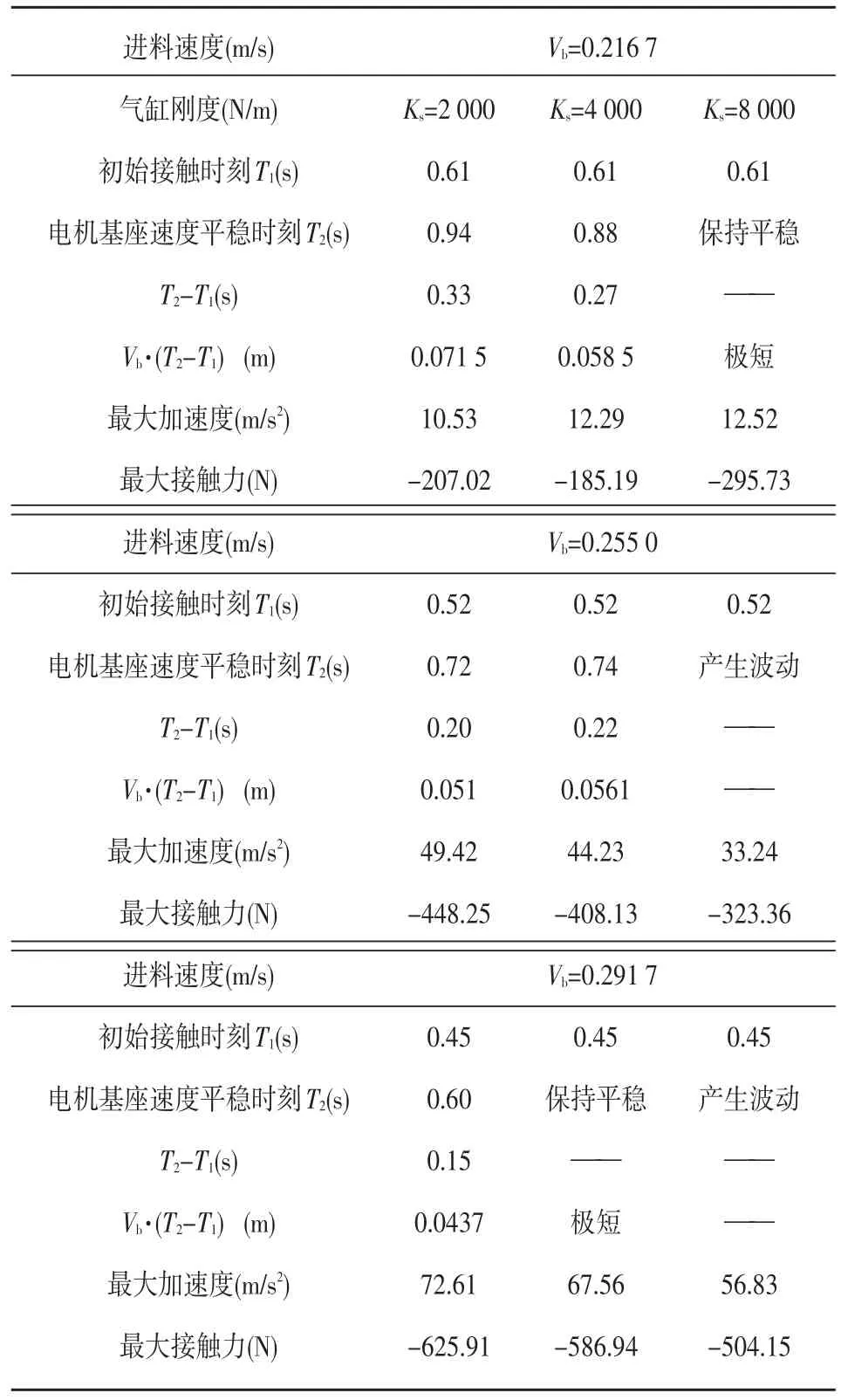

通过对图2~4曲线进行对比分析,得到了在三种不同进料速度下,不同的气缸刚度对于修边机整体动力性能影响,其结果对比如表1所示。

图2 进料速度Vb=0.216 7 m/s下三种气缸刚度数据对比

通过对比表格数据可知,在进料速度为0.216 7 m/s时,气缸刚度越大使电机基座速度达到平稳所需时间越短,在Ks=8 000 N/m时几乎无速度波动,此时的气缸刚度为最优选择;在进料速度0.255 0 m/s时,随着气缸刚度的增大电机基座达到速度平稳所需的时间越长,在Ks=8 000 N/m时整个接触过程中基座速度一直处于波动状态,此时Ks=2 000 N/m为气缸的最优选择;在进料速度为0.291 7 m/s时,气缸刚度Ks=4 000 N/m几乎无速度波动,此时的气缸刚度最佳。另外,随着进料速度的加大,电机基座平稳所需时间呈减小趋势,而纤维板与靠模之间的接触力呈增大趋势,最大接触力为-625.91 N,发生在进料速度为0.291 7 m/s,气缸刚度Ks=2 000 N/m时。

图3 进料速度Vb=0.255 0 m/s下三种气缸刚度数据对比

图4 进料速度Vb=0.291 7 m/s下三种气缸刚度数据对比

2 基于有限元的修边机构建模及强度分析

将SolidEdge软件建好的三维模型导入到Hy⁃ permesh中,并对其实体模型进行几何清理、网格划分、施加载荷及约束等前处理,最后导入到Ansys中求解得到其静力学分析结果。

2.1 三维有限元模型建立

在Hypermesh中将模型进行简化以提高网格划分质量。对部分局部几何特征,如倒角、沉孔、螺栓孔等进行简化,该简化模型并不影响计算结果,简化后的三维实体模型如图5(a)所示。

表1 三种不同进料速度及气缸刚度下修边机动力性能对比

在Hypermesh中以八节点六面体单元对实体模型进行网格划分,划分后的有限元模型如图5(b)所示,其中单元数目为269 770个,节点数目为327 961个。模型材料为普通铝材,屈服强度为80~100 MPa,弹性模量为E=71.705 GPa,泊松比μ=0.33。

2.2 载荷和约束

修边机工作过程中,靠模通过与纤维板的接触碰撞带动整个修边机构的运行,通过之前的Adams动力学仿真分析可知,最大接触力均发生在刚接触的位置。在靠模与电机基座之间定义接触单元,而把修边机构的其他构件进行刚性连接以保障各部件之间相互力和力矩的传递。整个修边机构固定在地面上,因此在底座上对其X、Y、Z轴进行全约束。

2.3 有限元结果分析

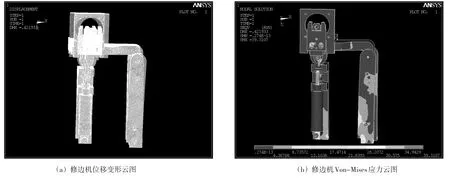

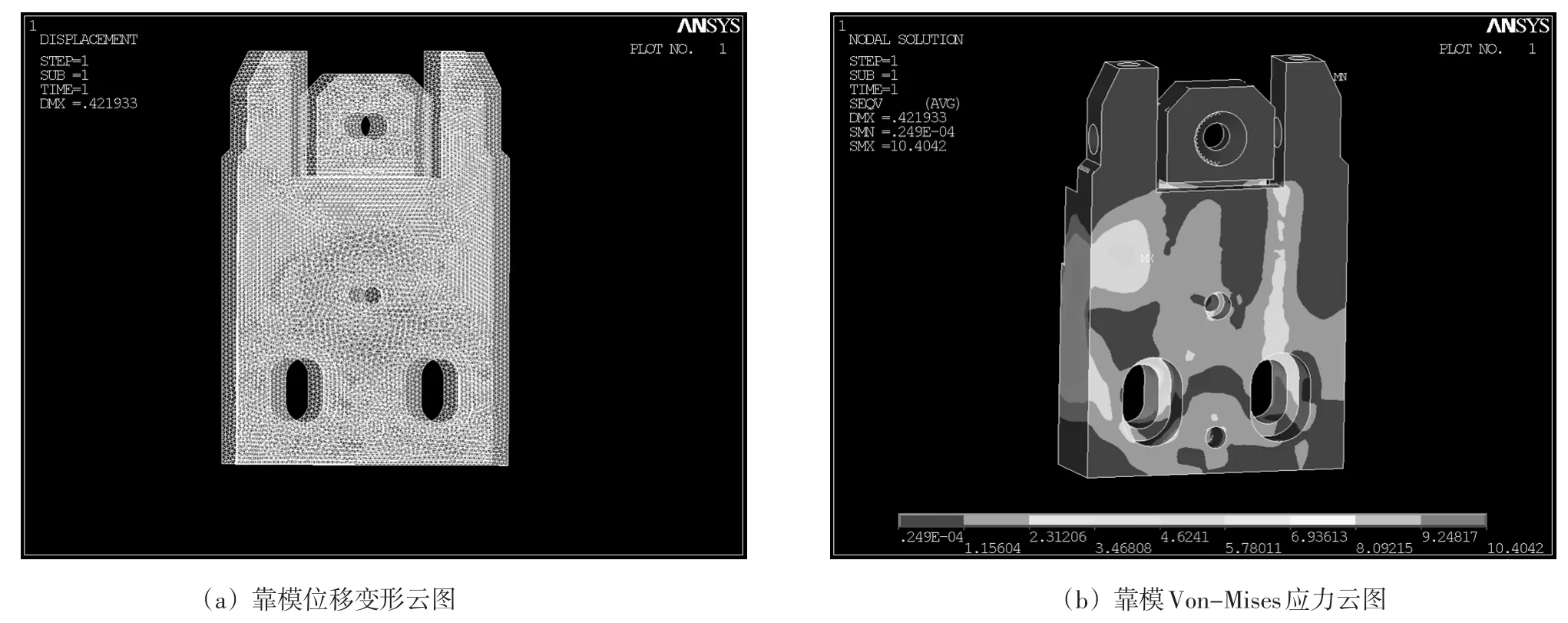

根据Adams分析结果,在靠模与纤维板的接触区域施加最大外载为-625.91 N。此时右端的气缸处于预紧状态,为简化结构整体模型,将气缸的预紧力直接施加在气缸与连接板之间,其值为-241.3 N。通过Ansys软件[8]对模型进行静力分析,修边机整体及局部靠模的变形及应力图如图6~7所示。

如图6~7所示,修边机构的位移最大变形位置为靠模,其变形量为0.421 9 mm,变形量相对较小。修边机的最大应力为39.310 7 MPa,发生在右端连接板的底部,由于本文中将电机基座和四杆机构以刚性连接,因此计算出的结果往往比实际结果要大。靠模的最大应力值为10.404 2 MPa,发生在靠模与纤维板的接触位置附近。由于工业铝材的屈服强度为80~100 MPa之间,本文的最大应力值远小于其屈服极限,安全性较好,满足其设计需求。

图5 修边机三维简化模型

3 结论

修边机是封边机作业的核心功能部件,其修边质量直接影响产品的封边质量。本文通过建立封边机虚拟样机模型,以封边机的进料速度以及气缸刚度为设计变量,导入Adams中进行运动学仿真分析,分析结果表明:对应于不同的进料速度,最优的气缸刚度选择不尽相同。但是随着进料速度的增大,电机基座平稳所需时间呈减小趋势,纤维板与靠模之间的接触力呈增大趋势。

以Adams分析数据为基础,建立了简化的修边机有限元模型,对结构施加碰撞产生的最大接触力并进行强度分析,对比材料的屈服强度可知,结构最大应力值远小于其屈服极限,结构设计满足强度要求。同时分析结果还给出了结构最大应力值所产生的位置,这为之后的优化设计分析提供了依据。

图6 修边机变形及应力图

图7 局部靠模变形及应力图

[1]高宏军.封边工艺优化的措施[J].家具,2012(1):95-98.

[2]韩维生,吴智慧.全自动直线封边机作业研究[J].林业机械与木工设备,2007(6):14-17.

[3]花军.封边加工和封边设备的发展概况[J].林业机械与木工设备,2001(3):4-6.

[4]宋魁彦,宋宇宏.现代封边机的技术参数及提高封边强度的措施[J].林业科技,2001(5):32-35.

[5]谢最伟,吴新跃.基于ADAMS的碰撞仿真分析[C].第三届中国CAE工程分析技术年会论文集,2007.

[6]石明全.基于ADAMS的多接触研究[J].计算机工程与应用,2004(29):220-222.

[7]张宪,李文昊,赵章风,等.基于ADAMS的单、双轴颚式破碎机性能研究[J].机电工程,2013(11):1317-1322.

[8]贺李平,龙凯.ANSYS13.0与HyperMesh11.0联合仿真有限元分析[M].北京:机械工业出版社,2012.

Kinematics Simulation Analysis and Optimization of the Trimming Structure of High-Speed Sealing Side Machine

CHEN Hao1,WU Zhi-heng1,YIN Shu-gui1,CHEN Chao-hui2

(1.Industrial Technology Research Institute of Guangdong Province,Guangzhou Non-Ferrous Metal Research Institute,Guangzhou510651,China;2.Guangzhou KDT Machinery Co.,Ltd.,Guangzhou 510530,China)

A 3D assembly model of the trimming structure,which is one of the key parts of high-speed side-sealing machine,is established by CAD software in this paper.In order to optimize the combination of the sealing speed and cylinder pressure which would affect the performance of the trimming structure,a kinematics analysis of the corresponding virtual prototype that is utilized by multi-body dynamic simulation software ADAMS is simulated refer to the actual operating conditions.Meanwhile,the experimental and simulation results are identical with each other.Strength analysis and the verification of the trimming structure by using ANSYS have laid down the foundation for the lightweight design.

sealing side machine;trimming structure;kinematics simulation analysis;strength analysis

TS642

:A

:1009-9492(2014)12-0037-05

10.3969/j.issn.1009-9492.2014.12.009

陈 浩,男,1988年生,江西萍乡人,硕士,工程师。研究领域:结构数值模拟分析。

(编辑:阮 毅)

*广州市科技计划项目(编号:2011J4300015);广州市科技计划项目 (编号:2013Y2-00100)

2014-06-11