风电机组减振技术发展现状分析

2014-02-10田德钱家骥

文 | 田德 钱家骥

风电机组减振技术发展现状分析

文 | 田德 钱家骥

风电机组是一个复杂的多体耦合系统,同时承受着多变的风力载荷,导致振动在风电机组中普遍存在。振动可以导致风电机组机械性能下降,继而引发电能质量下降。当今风电机组不断朝着大型化方向发展,目前国内外的大型风电机组的塔架高度和风轮直径普遍达到数十米至上百米。要保证这样巨大的结构在风力作用下安全平稳地运行,振动是必须解决的关键问题之一。同时,机组的振动可以提供运行状态信息,为振动分析与故障诊断提供了条件。

风电机组是由多个部分组成的复合系统,不同构件接受不同来源,不同频率的激励,产生多种不同的振动并产生隐患。风电机组主要的弹性振动体是叶片和塔架,弹性振动最大的危害是令结构产生疲劳,缩短使用寿命。机舱刚性较好,主要以质量惯性参与振动。同时不稳定的风速输入与传动配合等因素导致传动系统的振动并引发故障。另外偏航系统中都存在摩擦性能的不稳定,也表现为振动噪声现象。

塔架和叶片的振动

风电机组塔架主要受到来自风轮、机舱及自身重力作用,同时受到各种风况引起的动载荷作用,承受具有时变性的不同大小和方向的疲劳载荷和极限载荷,这对塔架提出了较高的强度、刚度和稳定性要求。所以在设计时振动分析与控制是必要的,通过对塔架振动特性的测量,研究和分析,可以了解实际工作过程中塔架的振动水平及频率成分,从而改进设计,提高安全可靠性。

风电机组塔架振动的原因主要有以下几点:(1)风轮轴偏离风向,轴向不对称性使各个叶片上的速度矢量三角形不相等,产生振动;(2)风速在风轮扫掠面上分布不均匀;(3)风速的时变特性;(4)风轮旋转时各叶片所受重力的方向不断变化,使风轮对主轴作用力连续变化;(5)风轮对风时的转动使叶片内部产生陀螺应力。同时塔架作为基础支撑结构,还要考虑到地震等地质影响因素。以上原因引起的塔架振动形式主要有三种:侧向弯曲振动、前后弯曲振动和扭转振动。这些振动不但导致塔架的附加应力,影响结构强度,还会导致塔架顶端风轮的变形和振动。振动对于塔架最大危害是使构件产生疲劳,在变载荷作用下塔架材料强度大大降低,使用寿命严重缩短。

目前研究表明塔架的主要振动形式是一阶弯曲振动,一阶固有频率为0.5Hz左右。二阶以上振动幅值较小,不会产生明显破坏作用。

叶片受周期性干扰力作用时,可能在不同方向发生受迫振动。其可能的振动类型有三种:挥舞,是指叶片在垂直于旋转平面方向上的弯曲振动;摆振,是指叶片在旋转平面内的弯曲振动;扭转,是指其叶片绕其变矩轴的扭转振动。复合振动指弯曲和扭转兼而有之的振动。这三种机械振动和气动力共同作用,形成气动弹性问题。如图一所示,对风电机组危害最大的颤振是在弹性力、惯性力与气动力等多种因素交织作用下形成的。

风电机组在实际条件中运行时,作用在叶片上的空气动力、惯性力和弹性力的形成交变载荷,会使叶片和塔架产生耦合振动,其主要有两种形式,叶片摆振与塔架侧向弯曲耦合,叶片挥舞与塔架前后弯曲耦合。当叶片的旋转频率接近耦合的固有频率时就会出现共振现象,产生较大的动应力,导致结构的疲劳破坏,缩短整机的使用寿命,直接影响风电机组的性能和稳定性。

研究表明大型风电机组叶片的低阶模态固有频率在0.1Hz至几十赫兹范围内,固有频率随阶数增高而增高。

图1 颤振的形成原因

摄影:费雅静

固有频率也会随着叶片尺寸变大而降低,随着实际风速提高而升高。叶片摆振方向的固有频率高于挥舞方向的固有频率,扭转方向的频率最高,主要以低阶的挥舞和摆振振动起主要作用,扭转方向的振动影响不大。所以叶片在低阶模态时的固有频率与塔架的固有频率有重叠区间,如风电机组起停机时较容易发生比较大的振动。

原理上避免颤振有两种主要措施:(1)在设计中主动避免颤振破坏,(2)实际工况中通过振动保护系统保护结构。风电机组在运行中,不能完全避免振动,在设计中应当设法使振动尽可能减小,特别是要避免发生共振。在实际设计中可通过适当调整结构的质量和刚度分布,改变固有频率或限定风轮的转速,使转速尽量避开其共振点。

在风电机组的塔架与叶片的动力学特性上学者们进行了大量实验与研究,哈尔滨工业大学李健分析了海上风力发电塔架的涡激振动及疲劳;天津大学任鸿鹏等分析了钢筋混凝土塔架的静力及地震响应;河海大学赵文涛等对钢塔筒载荷的计算方法进行了研究;中国科学院工程热物理研究所的毛火军等对叶片进行了模态测试与有限元分析;新疆大学乔印虎等对叶片振动保护方式进行了研究并提出技术方案;新疆大学周梅等采用单片机设计了风电机组振动保护仪。

齿轮传动系统的振动

风电机组传动系统的振动问题具有独特的动力学特性,尤其是连接风轮和发电机的齿轮箱,在随机风速变化环境中,受到的风载荷非常复杂;叶片、塔架、机舱等结构在实际风况作用下也会产生振动和变形,对齿轮传动系统的动力学特性也会产生重要影响。因此在实际环境中风电机组齿轮传动系统与常规齿轮传动系统有很大区别,应予以区分研究。

齿轮传动系统的动态激励主要包括两方面,齿轮副轮齿啮合本身所产生的内部激励和系统的其他因素对齿轮啮合所产生的外部激励。齿轮副的内部激励是指由齿轮副轮齿啮合过程中所产生的动态激励,主要包括以下三种形式:(1)刚度激励:由于齿轮轮齿啮合的重合度大多不是整数,啮合过程中同时参与啮合的齿对数不断变化,轮齿的啮合综合刚度随时间周期变化,进而产生动态啮合力,对系统产生动态激励。(2)误差激励:齿轮的加工和安装存在误差,啮合齿廓与理想位置存在偏离,误差产生的影响具有的时变性,这种偏离就形成了啮合过程中的一种位移激励。(3)啮合冲击激励:轮齿的误差和受载弹性变形,使一对轮齿在进入啮合时,其啮入点偏离啮合线上的理论啮入点,引起啮入冲击;而在一对轮齿完成啮合过程退出啮合时,也会产生啮出冲击。啮入和啮出时的冲击统称为啮合冲击。产生外部激励的原因有:齿轮旋转质量不平衡、几何偏心、风轮负载扭矩波动以及系统中有关零部件的激励特性。齿轮传动系统的固有频率处于10Hz-1000Hz区间内,基本高于风电机组其它组件固有频率。

齿轮传动系统的振动,给风电机组安全运行带来极大隐患,降低齿轮箱使用寿命,提高故障发生频率,影响发电质量。齿轮传动系统振动问题的先进理论技术长期被国外占有,虽然近年来在国家政策的支持下,风电科技整体取得较大进步,但仍主要依赖进口,缺乏独立的研发能力。同时齿轮箱又是风电机组故障发生最频繁的部件之一,在缺乏理论技术指导的情况下,齿轮箱故障带来的维护维修,给风电场的生产带来巨大的损失。

对于常规齿轮系统的动力学表现早在上世界80年代中外学者就进行了大量研究并取得显著成果,风力发电专门的齿轮箱传动研究起步较晚。重庆大学朱才朝等对风力发电齿轮箱系统耦合非线性动态特性进行了研究;浙江大学李杰,王乐勤对1.5MW风力发电齿轮箱箱体进行了有限元分析;重庆大学古西国对兆瓦级风电机组齿轮传动系统耦合振动进行了分析与优化设计;大连理工大学柴俊卿对风电机组齿轮增速箱振动进行了有限元动力学分析;重庆大学周志刚对风电机组面对的随机风速进行建模,利用有限元法对风电机组齿轮传动系统动力学及动态可靠性进行了研究。

偏航系统的振动

大型风电机组均采用主动偏航系统,并普遍设置有摩擦制动机构,由于偏航动作具有低速、重载的特点,低速摩擦自激振动现象多发,导致偏航运动均匀性差、精度降低,而且容易产生冲击,产生额外的疲劳载荷,而且偏航系统的固有频率区间与塔架固有频率区间重叠度很大,比较容易产生共振。

西北工业大学廖明夫等指出润滑不良、装配误差、结构缺陷等会影响扭矩传递的平稳性,摩擦副可能成为振源,当其自激振动频率接近塔架的典型固有频率时,会引起塔架的扭转振动失稳。鄂加强等进行了风电偏航减速机动力学仿真分析。南车株洲电力机车研究所韩德海等对实验室和风电场机组出现的偏航振动噪声进行了测试和分析,指出了典型偏航振动噪声的时域和频域特征,给出了偏振动噪声的辨识方法。中南大学李晓光等建立了兆瓦级风电机组偏航系统振动模型和运动学方程,并引入摩擦失稳阻尼比,得出了主动偏航过程兆瓦级风电机组偏航系统摩擦失稳条件。

减振技术

解决风电机组的振动问题,总体上要从设计上的优化与控制上的优化两个方面进行。

在设计风电机组时,要深度研究振动机理,确定具体部件振动发生的根本原因,通过优化结构设计的方式,降低振动发生的机率。采用模态分析,有限元分析等现代计算方法,在理论成立的情况下建模仿真,具备条件时进行具体实验,在实践中改进风电机组各部件的设计。利用日益发展的材料科学技术与加工工艺,寻找更加适用于风电机组的材料来满足风力发电的特殊生产需求。同时要积极创新,改革现有理论技术,寻找新的设计方式。控制优化方面应设计更高效的控制方法,改善控制精度与控制可靠性。通过控制与监测技术的优化及时发现振动引发故障的征兆,降低机组损坏机率,减少运营维护成本与损失。

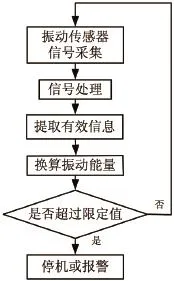

由于利用振动监测和分析技术进行故障诊断的信息类型多,量值变化范围大,具有多维性,便于进行识别和决策,该技术被广泛应用于风电机组的运行维护。在工程实际中监测到的振动信号通常是多种振动信号的组合,需要将原始信号进行处理,利用时域、频域和时频分析方法提取有用的故障征兆信息。对风电机组实施监控,当监控的参数超过限定值马上执行停机或者报警的措施,这样能有效避免故障发生与机组损坏。重庆大学吴宏钢设计了一种风电机组振动检测与噪声评估虚拟仪器系统;华北电力大学张照煌等提出了一中基于小波变换的风电机组传动系统故障诊断分析方法;浙江大学徐展设计并完成了基于嵌入式系统下位机和基于PC上位机架构的在线监测、故障预警与诊断一体化系统。除此之外国内外还有大量的相关研究成果。

振动信号监测系统原理图如图二所示。

结语

从风电机组的塔架,叶片,齿轮传动系统和偏航系统几个方面介绍了风电机组运行中普遍存在的振动问题,简析各种振动的成因与危害,概述各部件固有频率与共振发生机率,分析了目前国内外已经取得的一些减振技术研究成果。并给出以下几点建议:

(1)设计与生产安装方面:优化机组结构设计以提高机械平衡性能及其他机械性能,采用具有耐疲劳性能的材料,提高机组部件生产质量,提高装配精度,减小生产与安装误差引起的振动激励;

(2)控制方面:优化控制策略与方法,改善现有控制方式,提高控制精度与可靠性,在控制层面提高对振动产生破坏的应对能力;

(3)实际测试方面:对风电机组运行过程进行监测,测量记录各部件实际工况中的振动,分析研究振动信号包涵的有效信息,将分析结果结合理论深入研究振动成因,提出减振方法。

图2 基于振动信号的状态监测系统

(作者单位:新能源电力系统国家重点实验室 华北电力大学)

摄影:赵云逸