热轧薄规格生产控制措施与应用

2014-02-09供稿张建华ZHANGJianhua

供稿|张建华/ ZHANG Jian-hua

热轧薄规格生产控制措施与应用

The Production Controls and Application of Thin Specifi cation in Hot Rolling Process

供稿|张建华/ ZHANG Jian-hua

内容导读

文章针对1580 mm热轧现场轧制过程中影响薄规格带钢生产的因素进行分析,并结合实际提出控制措施,通过对加热温度、过程温降、中间坯状态、穿带速度、抛钢速度的控制,活套参数、机架间张力的优化以及对设备的改造,薄规格生产的稳定性有了较大的提高,薄规格产量、成材率也有了较大提高,生产趋于稳定。

近年来钢铁业产能严重过剩,钢材价格不断下滑,钢铁企业严重亏损,面对严峻的市场形势,生产普通规格的钢材已经不能够再适应市场的要求,只有生产较薄规格的高档钢材才能提高钢材的售价,减少企业的亏损。本文针对首钢京唐钢铁联合有限责任公司热轧1580 mm生产线,就薄规格集装箱的生产中遇到的问题进行了探讨,针对薄规格带钢生产遇到的问题提出了改进措施。

图1 首钢京唐1580 mm热轧线工艺布置

影响生产的因素

温度的影响

在热轧生产过程中,温度的控制是热轧生产过程中的关键因素,带钢的厚度越薄,轧制过程中的温降越快,轧制就越不稳定,尤其是精轧机抛钢时,极易造成轧机“甩尾”。

轧制过程中的不稳定

由于轧件较薄、带钢速度较快,在设备控制精度不高、板形设定不好、人员调整不及时的情况下极易造成带钢头部的跑偏、带钢头部在轧机中的折叠和带钢头部的轧破,甚至会造成带钢头部在层冷辊道上的飞起和折叠,造成堆钢事故;由于轧件较薄,轧制时间较长,轧件的尾部温降较大,在轧机抛钢时极易造成轧机的“甩尾”,在轧辊出现粘钢的情况下,轧线不得不停车换辊,换辊后还需要改规格生产。

板形质量的影响

由于辊型设计不合理、板形模型设定不好等因素的影响,多次出现穿带过程中带钢在精轧机间和精轧机F7出口出现较大的浪形的情况,出现带钢头部的轧破、板形无法调整、板形不能够满足标准要求,造成薄规格带钢板形的质量异议较多。

优化与改进

温度的控制

◆ 出炉温度的控制

对于薄规格带钢出钢温度按照上限进行控制,为保证板坯内外温度的均匀性要适当增加其均热时间,为保证尾部轧制的稳定性适当提高板坯的尾部温度,使尾部温度高于头部温度40℃。

◆ 粗轧区温度的控制

提高炉后除鳞辊道的速度,由0.8 m/s提高到1.3 m/s。通过调小定宽机的外冷水和加封水装置来减少漏水造成的温降。在粗轧机除鳞装置的进口加装反喷水来减少除鳞水外溅造成的温降和尾部温度不均。改造粗轧机的刮水板,将树脂刮板改为橡胶刮板,提高封水效果。对粗轧机进出口导卫上孔洞进行封堵,减少粗轧区的温降。将粗轧机的轧制速度由4.6 m/s提高到5.4 m/s,缩短轧制时间,减少温降。调小立辊和水平辊的冷却水减少温降。对粗轧机的抛钢点进行优化,缩短轧件在粗轧区停留的时间减少温降。

◆ 粗精轧间温降的控制

起初设计的保温块之间缝隙较大、相邻保温罩之间间隙较大、保温棉较薄、保温效果较差,造成中间坯在精轧进口头尾温差较大,尾部在精轧机轧制负荷升高,造成尾部不易控制。通过对保温罩改造,采用耐火纤维模块,中间坯在精轧入口头尾温差减少了20~40℃,变化比较明显,中间坯尾部在粗轧出口到精轧入口的温差减小了40~60℃,提高了保温效果。

◆ 精轧区温降控制

修改粗轧区输送过来的中间坯切头前的减速点的位置,将由原来的HMD401检得开始减速修改为HMD401检得加4 s的延时开始减速,减少温降。通过调小轧辊冷却水、切头剪的冷却水的水量和延时打开切头剪的冷却水减少中间轧件的温降。对轧机磨损严重的刮水板进行更换,保证封水效果。在轧制薄规格前将机架间的冷却水手阀关闭,避免漏水造成的温降。缩短精轧除鳞夹送辊的更换周期、提高夹送辊的压力,提高封水效果。

轧制稳定性的控制

◆ 中间坯状态的控制

提高轧机的辊缝标定力,由最初的500 t提高到1400 t,通过提高轧机辊缝清零的压力一方面可以消除辊系间隙,另一方面提高标定压力有利于操作工在轧制时给定合理的水平值,保证中间坯的平直。固化中间坯的厚度和除鳞道次,在减薄过渡到3.0 mm时固化中间坯的厚度和除鳞道次有利于保证中间坯的状态,保证精轧轧制的稳定性。提高粗轧工作辊的粗糙度,降低由于打滑原因造成的镰刀弯。当粗轧工作辊轧制吨位达到1万t后再进行减薄。

图2 轧辊吨位对应的中间坯状态

图2 是R2轧辊吨位对应的中间坯状态。由图可知:从[-10,10)区间上分析,R2吨位在1~4万t之间,镰刀弯控制的水平要优于[0,1]和[4,5]两个区间。从[-30,-10)区间上分析,R2开轧初期(吨位在1W——1万t以内),镰刀弯出现负值的几率高于其他区间,此时的镰刀弯不够稳定。从[10,30)区间上分析,当轧制吨位提高到4万t以上时,镰刀弯朝正值增大的趋势发展。

◆ 穿带时头部飞起的控制

对于薄规格带钢,由于带钢较薄、穿带速度较快,带钢的自重较小,在空气阻力的作用下经常出现头部飞起的情况。该热轧生产线采取了以下方法进行头部飞起的控制:

优化穿带速度。在保证头部性能的前提下适当降低穿带速度,在卷取机带载前以较低的加速度进行升速,当卷取机带载后再以较大的速度进行升速。

对带钢头部的板形进行控制。通过长时间的观察和摸索,当带钢中浪较大时,带钢更容易出现头部飞起的情况,当带头出精轧机后,操作工及时降低末机架的弯辊力,来对带钢的头部进行控制。

修改层冷策略。在保证性能的情况下,屏蔽前几组层冷段不再适用,对后面的冷却集管采用管稀疏冷却的模式;对带头进行头部5 m不冷却的方法;对于层冷的侧喷的打开时序进行修改,当带头达到层冷出口时,再打开层冷段的所有侧喷。

◆ 张力的优化

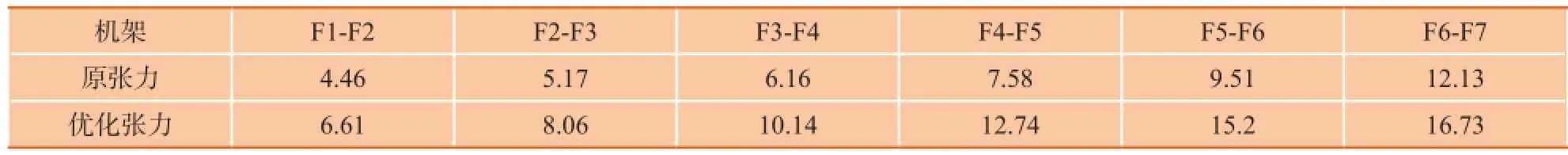

活套的作用是缓冲机架间轧件材秒流量的变化,同时通过恒张力调节作用来防止的轧件跑偏,如果张力设定过小 容易出现带钢起套叠轧或带钢的跑偏导致堆钢,如果张力设定过大将出现拉钢现象,造成带钢的拉窄、拉薄或断带,因此合理的活套张力设定尤为重要。通过不断的摸索,对机架间的张力进行了优化,见表1。

◆ 尾部抛钢的控制

对于薄规格带钢,由于轧制速度较快,尾部抛钢时,尾部的状态难于控制,经常出现甩尾的情况,通过提高板坯尾部温度、优化尾部减速率和在轧机抛钢前限定机架的AGC调节限幅值来提高尾部抛钢的稳定性。图3为速度优化前后,尾部抛钢速度的对比。

表1 轧制2 mm以下带钢时机架间张力的优化 MPa

图3 速度优化前后尾部抛钢速度对比

◆ 活套参数的优化

活套参数的优化,修订了活套的自重系数,按不同厚度层别分级,优化了活套角度和张力控制的增益系数,解决了起套慢、波动大的问题。修正效果见图4。

◆ 设备的改造

粗精轧牌坊间隙的调整。粗精轧机的牌坊衬板与轧辊轴承座衬板之间的间隙如果过大,就会造成轧辊之间形成交叉,破坏轧机的稳定性,同时由于间隙过大也会造成两侧的刚度差较大,在轧制薄规格时,轧机在穿带和抛钢的瞬间就会造成轧辊沿轧制线的晃动,由于轧辊的晃动引起两侧辊缝的变化使得带头的跑偏和带尾的摆动,引起堆钢和甩尾事故。由于衬板间隙过大轧制时轴承座的摆动将会加快衬板之间的磨损,使得轧制薄规格时出现事故的几率增加。大修期间对R2~F7牌坊衬板进行实际检测,对存在偏差的衬板进行了更换和找正,并更换了轴承座衬板,经调整后满足精度0.6~0.8 mm标准。

图4 活套参数修正前后对比

侧导板精度的恢复。在薄规格带钢生产中,侧导板的精度与对中性对轧制的稳定性非常重要。如果侧导板开度较大就起不到对中的作用,带钢在轧机中就左右容易摆动;如果开度过小,当带钢有跑偏时,对于精轧后机架容易造成叠轧,引起堆钢;如果侧导板对中性差,容易造成在穿带时,带钢蛇形前进,轧制不稳定,也增加了操作工对带钢跑偏量的判断难度。经过大修对精轧侧导板的整体更换或部分件的更换和处理,目前偏差满足±3 mm的要求。

AGC缸的改造。HGC缸是热轧带钢生产中最重要的设备,它的稳定性和控制精度直接影响带钢的质量和薄规格生产的稳定性。由于初期的设计和制造缺陷,导致单侧进出口磁尺偏差超过20 μm的标准,并且经常出现伺服阀有输出而压下磁尺没有变化的情况,通过改进HGC缸的防转功能,增厚压盖板、加装防转滑块,使得HGC缸偏转增加了约束性,消除了瞬时跟随问题,提高了磁尺的跟随性和响应。

板形的优化

◆ 优化支承辊的辊型

为了解决1/4浪问题,经分析认为是由于支撑辊倒角过短,导致带钢1/4处压下量相对过大,最终导致带钢1/4处位置延伸率过大,产生浪形,因此尝试将原有倒角在长度和磨削量上均改小,以达到削减1/4浪的目的。

◆ 优化工作辊的辊型

最初精轧后三架为平辊负凸度的辊型,不能很好地和前几架的CVC辊型相匹配,机架间浪形难于控制,通过对后三架辊型的改进,将后三架F5-F7辊型采用3次CVC曲线设计,可以与上游机架当前所使用的CVC辊形曲线相匹配,有利于精轧板形控制,同时辊缝凸度调控范围更为合理,可以适应当前生产排产计划的要求,机架间的浪形有了明显的改善。

实施效果

通过上述的改进和优化,首钢热轧1580生产线薄规格带钢已经能够正常的批量生产,板形也有了较大的改善,至今没有再出现薄规格浪形质量异议,厚度小于2 mm以下带钢的产量和成材率有了较大的提高。

结束语

京唐1580热轧生产线通过对加热温度、过程温降、中间坯状态、穿带速度、抛钢速度的控制,活套参数、机架间张力的优化以及对设备的改造,薄规格生产的稳定性有了较大的提高,薄规格产量、成材率也有了较大提高,并趋于生产的稳定。

首钢京唐钢铁联合有限公司热轧部,河北 曹妃甸 063200

10.3969/j.issn.1000-6826.2014.01.16