注射成形制备TiNi多孔材料

2014-02-09肖丰强

肖丰强

(济钢集团有限公司技术中心,山东济南 250101)

试验研究

注射成形制备TiNi多孔材料

肖丰强

(济钢集团有限公司技术中心,山东济南 250101)

利用粉末注射成形工艺制备了TiNi多孔材料,研究了注射喂料的流变性能,造孔剂NaCl对多孔材料性能的影响。试验结果表明:喂料的流变性能良好;造孔剂可以显著提高材料的孔隙度、孔径;能谱分析和X射线物相分析没有发现NaCl残留,TiNi多孔材料主要由Ni3Ti、Ti2Ni、TiNi、TiC相组成。

TiNi多孔材料;粉末注射成形;造孔剂;孔隙度

1 前言

钛及其合金具有低密度、高比强度、卓越的耐腐蚀性、生物相容性等性能,广泛应用于石化、航空航天、汽车、生物工程、手表、环保、高尔夫球俱乐部等领域,因此,该材料的研究一直是材料研究领域的一大热点[1-2]。目前,多孔金属制备较成熟的方法主要有金属粉末烧结、自蔓延高温合成等方法[3]。传统粉末冶金法采用简单的混粉—压形—烧结3步工艺,该方法只能生产简单形状的小尺寸零件,并且生产效率低。而粉末注射成形方法可以实现零件的低成本连续化生产,为扩大钛合金应用领域开辟了一条新途径。目前,德国以粉末冶金方法制作了一些约40 mm长的钛人工骨,孔隙度的平均值是21.9%,孔洞的平均尺寸是5 μm。对于钛合金粉末注射成形,日本已有比较系统的研究[4],而用粉末注射成形制备TiNi多孔材料尚处于初步尝试阶段。

钛合金粉末注射成形的影响因素较多,不仅体现在钛易与氧、氮、碳和氢等发生反应形成化合物,而且也与粘结剂配方、原料配方、混炼技术、脱脂、烧结技术和后续热处理工艺等密切相关[5]。这就要求从原始粉末到烧结和后续热处理工艺进行系统研究,从而为制备出高性能的TiNi多孔材料提出理论和试验依据。本研究围绕粉末注射成形的制备工艺过程,在喂料准备、注射成形、溶剂脱脂、热脱脂、真空烧结等方面进行了探索,对影响注射成形制备TiNi多孔材料的一些因素进行理论探讨和试验分析。

2 试验原料及方法

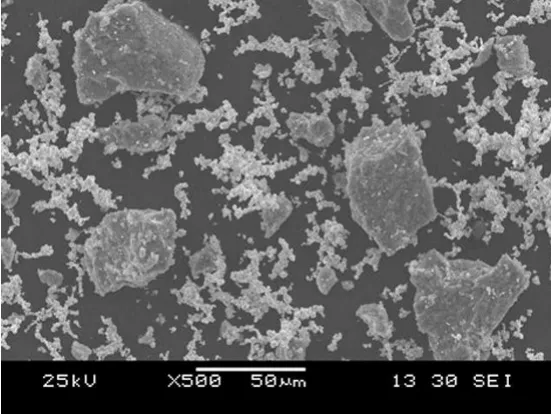

本试验采用氢化—脱氢Ti(C 0.5%,O 0.35%),羰基Ni(C 0.25%,O 0.15%)按原子比1∶1混合,TiNi混合粉化学组成为C 0.33%,O 0.29%。粉末形貌见图1。粉末平均粒度d10=4.82 μm、d50=23.29 μm、d90=60.78 μm,松装密度2.0 g/cm3。粘结剂的组成包括石蜡(PW,48%)、聚丙烯(PP,40%)乙烯—乙酸乙烯共聚物(EVA,12%)。粘结剂的性质见表1。

图1 TiNi混合粉形貌

表1 粘结剂组成及性质

粉末和粘结剂于155℃在SK-160B开放式炼塑机上混炼2 h获得注射料,采用Rh-2000毛细管流变仪测量喂料的黏度和流变学性能。注射料经SWP-150塑料破碎机制粒,用格兰WG-80注射成型机注射成形。45℃时在石油醚中进行溶剂脱脂。在高纯Ar气气氛中进行热脱脂。采用真空(10-3Pa)烧结,保温时间2 h,随炉冷却,100℃以下取出。另外,添加水容性好的NaCl造孔剂(体积为金属粉末的25%)以相同工艺制备第2批试样。通过排水法测量密度,计算孔隙度。采用气泡法测量平均孔径和孔径分布。由能谱分析和X射线物相分析检测造孔剂NaCl是否残留。

3 试验结果及分析

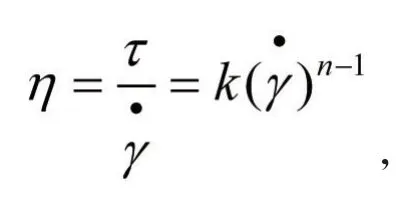

3.1 喂料流变性能分析

剪切应力与剪切速率之比为黏度,表征材料对其组分体积单元位置的不可逆变化的反抗,即对流动的反抗,以及所伴随的机械能到热能的转化。对于牛顿流体,黏度为一常数。假塑性流体是指黏度随剪切速率的增加而减小的流体,在实际的金属注射成形中基本上都是假塑性流体,其黏度公式为:

表2 155℃喂料剪切速率与黏度关系

从表2可以看出随着剪切速率的升高,喂料黏度不断下降,存在明显的剪切稀化现象。造成喂料剪切稀化的原因是粉末颗粒的有序化和粘结剂分子的平直化。幂律指数n的大小代表了分散系对剪切速率的敏感程度,n值越大表明分散系黏度随剪切速率的变化速度较慢,物料流动变形的稳定性较好。但n值太大则没有足够的剪切稀化效果,要取得好的流动性也就成了问题。一般的观点是在n>0.2的前提下,尽可能小一些。本研究喂料的幂律指数n为0.33,可见流动充模能力较好。

3.2 孔隙度分析

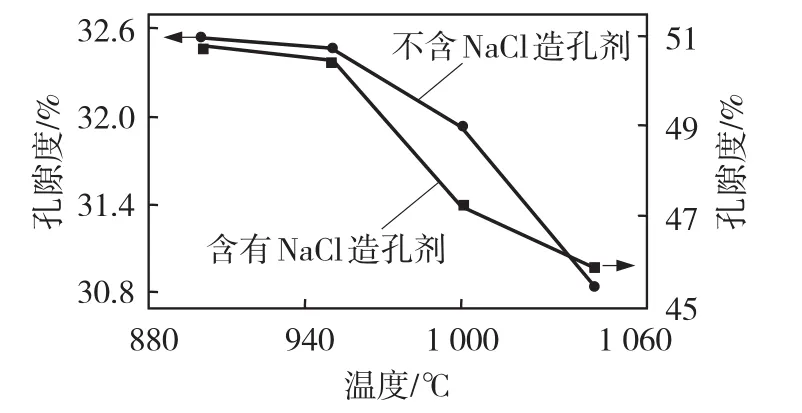

将第1批试样(不含NaCl造孔剂)和第2批试样(含有NaCl造孔剂),在10-3Pa真空气氛中烧结,烧结温度分别为900、950、1 050℃,保温时间均为2 h,随炉冷却,100℃以下取出,测量其孔隙度,结果如图2所示。

图2 两批试样在不同温度下的孔隙度变化

从图2可以看出,随着温度的升高烧结坯的孔隙度明显下降,并且下降速率明显加快;相同温度下,第2批试样的孔隙度明显高于第1批试样。例如,900℃时,第1批试样的孔隙度为32.53%,第2批试样由于添加了造孔剂NaCl,孔隙度增加到50.8%,增加了近18个百分点。

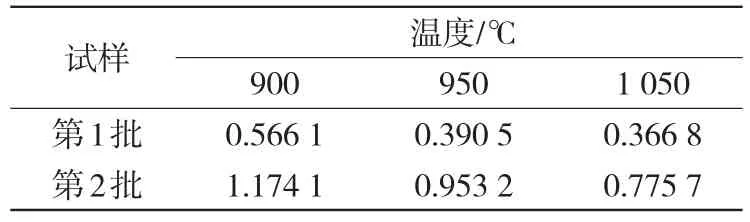

3.3 平均孔径和孔径分布分析

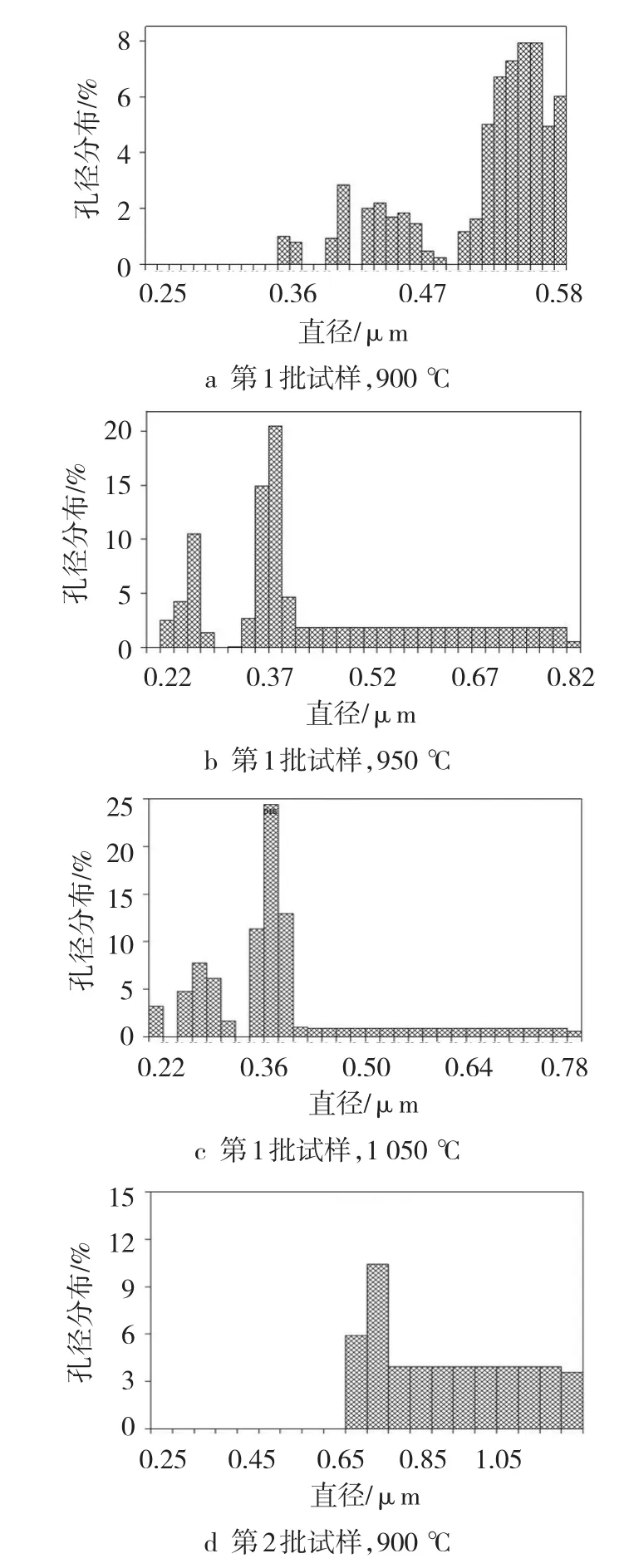

采用气泡法分别测量两批试样的平均孔径和孔径分布,试验结果分别见表3和图3。由表3可以看出,随着温度升高,平均孔径不断减小。因为温度越高,烧结是烧结颈的扩散驱动力越大,孔隙逐渐缩小。相同温度下,第2批试样的孔径明显高于第1批试样。由此可见,添加造孔剂NaCl对增大平均孔径作用明显。

表3 试样在不同温度下的平均孔径μm

由图3可以看出:第1批试样在900℃所形成的孔隙主要集中在0.5~0.6 μm(图3a);在950℃所形成的孔隙主要集中在0.22~0.3 μm和0.34~0.42 μm两个区间内(图3b);在1 050℃所形成的孔隙主要集中在0.24~0.32 μm和0.34~0.4 μm两个区间内(图3c)。可见,随着温度升高,孔径向小尺寸区间分布。

对比图3中a、d可知:第2批试样孔径主要分布在大尺寸区间,第1批试样的孔径则主要分布在小尺寸区间。可见,添加造孔剂可以促使孔径向大尺寸区间分布。

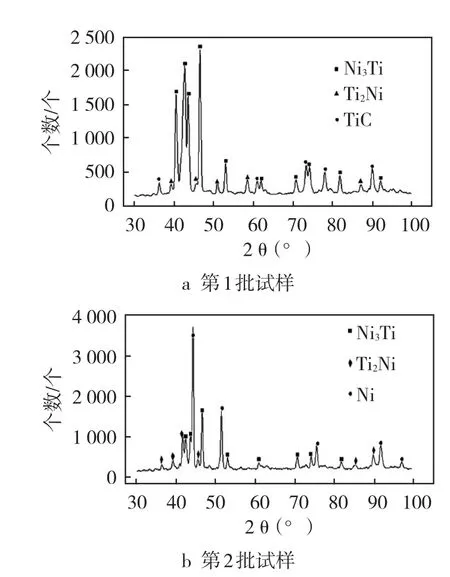

3.4 X射线物相分析和能谱分析

通过X射线分析第1批试样在1 050℃的烧结坯,试样中发现Ni3Ti、Ti2Ni、TiC等相,如图4所示。没有出现TiNi相,可能是因为混粉不均匀造成TiNi原子比偏离1∶1。TiC相的出现,可能是由初始粉末本身碳含量过高、粘结剂的选择不够合理或者是脱脂温度过高等原因造成的。因为当气氛中含有碳元素时,碳先溶于钛的晶格间隙中,形成间隙固溶体,随着温度升高,碳含量不断增多时,碳与钛结合生成高硬度的碳化钛。如果C以化合物的形式存在于气体中(如CH4),与钛的结合就更容易。

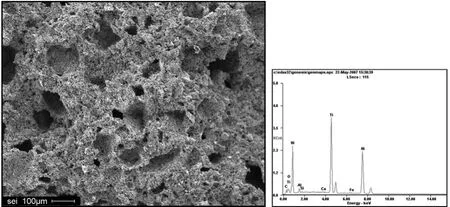

对添加造孔剂的试样进行X射线衍射分析(见图4)和能谱分析(见图5),试样中都没有发现NaCl或者Na元素、Cl元素,说明添加的造孔剂NaCl已经脱除,不会在烧结坯引入任何杂质元素,这进一步印证了添加NaCl造孔的可行性。

4 结论

4.1 喂料黏度随着剪切速率增大而减小,其幂律指数约为0.33,流动充模性能良好。

4.2 最小孔隙度为30.84%,最大孔隙度为50.80%,完全满足骨骼对孔隙度的要求(>30%)。

图3 试样真空烧结后孔径直方分布

4.3 随着温度升高,孔径不断减小,孔径分布向小尺寸区间偏移;而添加造孔剂NaCl对增大平均孔径作用明显,并可使孔径向大尺寸区间分布。

图4 试样1 050℃烧结坯的XRD分析

图5 第2批试样1 050℃烧结坯的能谱分析

4.4 经过X射线衍射分析和能谱分析,烧结坯中没有发现NaCl或者Na元素、Cl元素残留,造孔剂可完全脱除。

[1]German R M.Powder Injection Molding[M].MPIF Princeton,NJ,l990.

[2]Y Kaneko et al.Injection Molding of Ti Powder[J].Soc.Powder and Powder Met.,1990,35:646.

[3]刘培生,黄林国.多孔金属材料制备方法[J].功能材料,2002,33(1):5-11.

[4]李益民,李松林,吕海波.日本的金属注射成形技术[J].粉末冶金工业,2001,11(4):33-37.

[5]周洪强,陈志强.钛及钛合金粉末的注射成形[J].稀有金属快报,2006,25(2):6-10.

Preparing of TiNi PorousMaterial by Powder Injection Forming

XIAO Fengqiang

(The Technology Center of Jinan Iron and Steel Group Corporation,Jinan 250101,China)

The TiNi porous material was prepared by powder injection forming.The rheological behavior of the feedstock and the influence of pore-forming agen NaCl on the quality of the porous material specimens were investigated.The results showed that the rheological behavior of the feedstock was fine,the pore forming material significantly improved the porosity and pore size of the TiNi porous material,the NaCl residue was not detected by energy spectrum analysis and X-ray diffraction analysis,the TiNi porous material mainly contains Ni3Ti,Ti2Ni,TiNi and TiC phases.

TiNi porous material;powder injection forming;pore-forming agent;porosity

TG146.4

A

1004-4620(2014)03-0029-03

2014-03-31

肖丰强,男,1980年生,2007年毕业于北京科技大学金属材料专业,硕士。现为济钢技术中心工程师,从事金属材料新产品研发工作。