连轧机组导卫与孔型系统的优化分析与改进

2014-02-09王宗斌

王宗斌

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

生产技术

连轧机组导卫与孔型系统的优化分析与改进

王宗斌

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

针对莱钢大型优钢生产线四连轧机组孔型共用性差、导卫品种规格多、生产成本高等问题,优化合并K4孔型,充分利用辊缝的调整,增大了孔型的共用性,将K4孔需要的8套轧辊优化合并为5套;选择耐冲击、过钢量大的NiCr合金材质导轮,并将相邻规格的导轮优化合并,将导轮数量由42种优化减少为27种。改进后,工艺顺行,轧制废品量减少了73 t,吨钢轧辊消耗由0.36 kg降为0.20 kg;同时减少了备件量,节省了换辊装配时间,减轻了劳动强度。

连轧机组;导卫;孔型;共用

1 前言

莱钢特钢厂大型优钢生产线在2003年3月成功地进行了半连轧改造,新上4架Φ550高刚度短应力线轧机。主要轧制Φ70~Φ160mm规格优质圆钢,年生产能力约70万t,通过对后部冷床、锯机不断完善改进,目前形成Φ650×1/Φ550×1/Φ550× 4的合理工艺布局,基本满足了生产的需要。但从生产情况来看,生产线还存在以下问题:

1)孔型共用性差。改造后的四连轧机组可以生产从Φ70~Φ160mm 8个规格系列的棒材,采用的是万能通用孔型系统,相应的轧辊也必须要有8套(64支),轧辊消耗和备用数量大,成本消耗高。

2)连轧机组导卫品种规格多,使用不经济.四连轧机组导卫共有8个规格系列,导轮材质为Si12MoV,使用过程中根据不同的棒材规格,需要频繁更换导卫,导轮在生产过程中易碎裂,导卫箱体也经常发生撞裂的问题。这一方面影响了生产效率,另一方面也使生产过程的轧废和试车料增加,影响了成材率,需进一步改进导轮、导板和整体导卫的配合使用。

2 优化改进措施

针对大型优钢生产线在生产中暴露的诸多问题,总体技术思路是从生产实际中总结经验,重新测绘各轧制道次的下料尺寸,并结合孔型设计的有关知识进行计算,实现孔型共用,导卫共用,同时减少孔型磨损,保证产品质量。

2.1 四连轧机组K4孔型的优化

四连轧机组孔型系统主要由扁孔型、立轧孔、椭圆孔、圆孔组成,采用通用孔型系统,轧制4道次。Φ70~Φ85mm规格的棒材,来料尺寸为103mm×103mm;Φ90~Φ110mm规格,来料尺寸为135mm×135mm;Φ130~Φ150mm规格,来料尺寸为165mm×165mm,这为四连轧K4孔优化合并提供了有利条件。轧机的最大调整辊缝为30mm,可以充分利用辊缝的调整来确定下料尺寸。

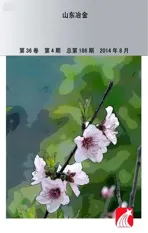

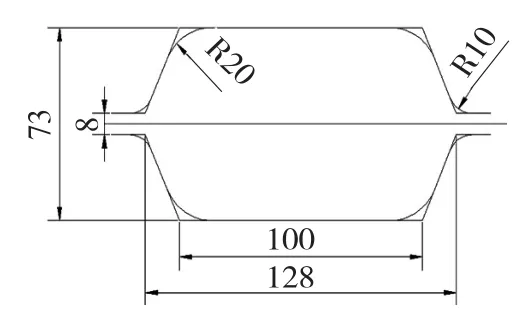

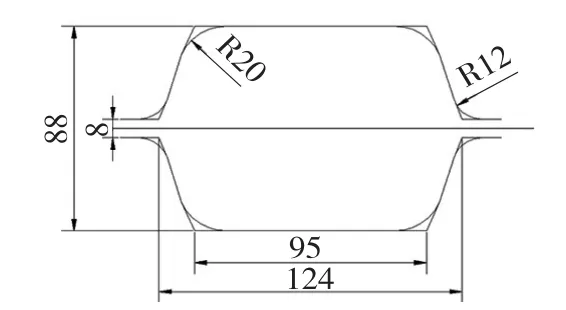

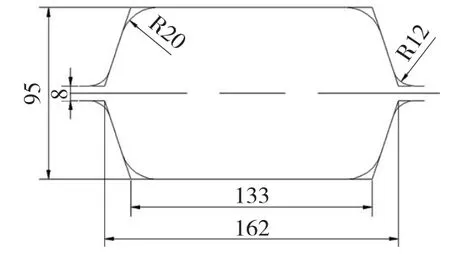

以Φ70、Φ80mm规格K4孔型优化为例,原生产Φ70~Φ80圆钢来料尺寸为103mm×103mm,经过轧制后Φ70mm圆钢下料尺寸为77mm×114mm,Φ80mm圆钢下料尺寸为86mm×111mm。轧件在扁孔型的宽展系数[1]一般为0.35~0.55,槽底宽度[2](bk)为来料宽度(B)-(0~3)mm,槽口宽度[2](Bk)为出轧件宽度(b)+为宽展余量(△)。为保证孔型共用皆取最大值,所以bk=100mm,Bk=136mm。,根据孔型高度(hk)/轧件直径(d)=0.9~1,并结合轧机的最大辊缝调整值不能超过30mm和各规格的下料尺寸,取hk=68mm。根据内圆角半径[2](R)=(0.005~0.2)Bk,外圆角半径[2](r)=(0.15~0.2)hk计算,取R=20,r=10,验算孔型的充满程度。通常使用的孔型充满度[2](δ)=0.69~1,经过计算,孔型充满度为0.78,符合理论要求。

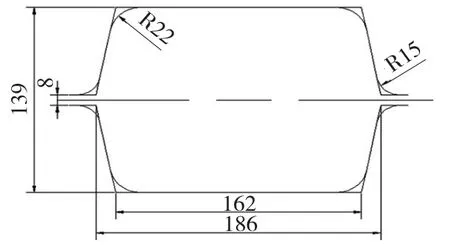

根据以上数据,Φ70、Φ80mm规格K4孔型优化前后结构见图1~3。同理,Φ90~Φ110规格及Φ130~Φ150规格K4孔型优化后的结构见图4、5。

经过生产实践证明,取得了良好的使用效果,原生产Φ70~Φ160mm规格的棒材,K4孔需要8套轧辊(16只),优化合并后只需要5套轧辊,大大节约了轧辊的储备占用。

2.2 四连轧机组导卫系统的优化改进

四连轧机组进口导卫采用滚动式,出口导卫多为滑动式,由于大型优钢生产线生产规格多达8个系列,因此,导卫规格繁多,彼此共用性差,主要做了以下改进。

图1 优化前Φ70mm规格K4孔型

图2 优化前Φ80mm规格K4孔型

图3 Φ70~Φ85mm规格共用K4孔型

图4 Φ90~Φ110mm规格共用K4孔型

图5 Φ130~Φ150mm规格共用K4孔型

2.2.1 导轮材质的改进

导轮作为入口装置,不仅可以将轧件正确的送入轧槽中,而且能弥补滑动导卫在某些方面的不足,导轮可以减少摩擦、提高轧机作业率,导轮的工作环境要求其耐热性好、抗冲击性好、耐磨性高。对导轮性能要求如下:

1)过钢量。依据立压孔轧辊孔型配辊尺寸、产品生产计划大纲、连铸车间开浇品种计划来看,要求导轮一次过钢量>2 000 t。2)磨损量。成品车用导轮磨损小且均匀,磨损量必须小于上道次辊缝(成品轧机导轮一般2~4mm,已考虑复合铸铁轧辊磨损量在内),导轮工作面为圆弧线,与轧件4点接触,表面起筋高度<1mm,宽度<1mm;立压孔轧机用导轮特别要求磨损均匀,其工作面为平面,与轧件直线接触。3)硬度[1]。导轮表面不被划伤,硬度>40 HBC。4)强度[1]。导轮表面不粘钢,运转自如,高温强度好。

导轮常见的失效形式[1]是磨损、裂纹、断裂。导轮的材质直接影响到其使用寿命,原导轮使用的材质为Cr12MoV锻钢,由于其基体本身为锻钢件,组织较为致密,经过热处理其表面组织为马氏体[1],硬度较高,耐磨性较好,但在使用中发现其耐冲击性较差,导轮易碎裂,严重影响了生产的顺行。为此,另外选择了两种材质的同规格导轮进行生产试验对比,生产的棒材规格为Φ70mm,结果如表1所示。对比试用表明,NiCr合金材质的导轮使用效果较好。因此,选择NiCr合金材质的导轮。

表1 3种材质的同规格导轮使用情况

2.2.2 提高导轮的共用性

导轮的弧面一般要求和孔槽的弧面相吻合,以椭圆形孔槽为例,导轮的椭圆半径与所引导的椭圆轧件圆弧半径从理论上讲应相同。理论上导轮槽底的最大间距为轧件厚度+1,这样就会导致:1)导轮的共用性差,导轮备件规格多,原使用的导轮规格仅进口导轮有27种,再加上出口导轮共有42种;2)导轮磨损较快,因为轧件从孔型出来总有弯头或头部缺陷等,都影响导轮的均匀磨损;3)由于方向调整余量小,安装滚动导卫的高低和前一道次的出口在同一水平线的难度较大,当出现前道轧件头部在垂直或水平方向不正时,滚动导卫调整困难。

通过分析Φ70~Φ160mm规格孔型系统排列,发现相临规格的棒材孔型系统半径相差在2~12mm,如:Φ114~Φ120mm规格的K2孔型和Φ 125~Φ135mm规格的的K2孔型半径相差为3.5mm,其他的最大相差12mm。经过对下料尺寸的实际测量和理论计算,把相邻规格的导轮进行优化合并,通过生产试用,效果良好。

生产实践表明:取导轮圆弧半径为来料半径+(2~12mm),优化改进后导轮数量由原先的42种减少为27种。

3 应用效果

大型优钢生产线通过对四连轧孔型系统及导卫系统的优化改进,节约了导卫和轧辊的成本,生产工艺顺行稳定,提高了生产效率。优化改进后,明显降低了轧制废品数量,由2012年的205 t降为2013年的132.5 t;连轧机组吨钢轧辊消耗由原来的0.36 kg降为0.20 kg;减少了轧辊及导卫的备件消耗和储存,同时明显节省了换辊装配及导卫的更换时间,减轻了劳动强度,取得了良好的经济效益。

[1]王占学.塑性加工金属学[M].北京:冶金工业出版社,1991.

[2]徐春.型钢孔型设计[M].北京:化学工业出版社,2009.

Optimization Analysisand Improvement of Guideand PassSystemof ContinuousRolling Unit

WANG Zongbin

(The Special Steel Department of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

Pointing to some problems such as poor commonality of pass,more specifications of guide,high production cost and so on of rolling unit in Laiwu Steel’s high quality steel production line,a series of optimization and improvement measures were taken included optimizing and merging the K4 pass,making full use of roll gap adjustment,the commonality of the pass was increased and then the rollers needed by the K4 pass were merged to 5 sets from 8 sets;Choosing NiCr alloy material guide wheel with impact resistance and a large quantity of steel production,and incorporating adjacent specifications of guide wheels,the guide wheels were reduced to 27 kinds from 42.After the improvements,the production ran well,rolling the quantity of waste reduced by 73 t and the roll consumption of per ton steel decreased from 0.36 kg to 0.20 kg;At the same time,the quantity of spare parts was reduced,roll changing assembly time was saved and the labor intensity was reduced.

rolling mill;guide;pass;commonality

TG333

B

1004-4620(2014)04-0019-02

2014-04-23

王宗斌,男,1973年生,1995年毕业于北京科技大学冶金工程专业。现为山钢股份莱芜分公司特钢事业部工程师,从事轧钢工艺技术管理工作。