利用ϕ 2 2..6 6mm×1313mm磨机生产超细水泥的实践

2014-02-09周文良

周文良

利用ϕ 2 2..6 6mm×1313mm磨机生产超细水泥的实践

Practice of Superfine Cement Production Using theϕ22.. 66mm×1133m MMiillll

周文良

我公司下属成员企业有一条2008年技改完成的带五级预热器的小型预分解窑。近年来随着所处地区普通水泥生产的竞争加剧,该公司从2009起开始完全转产快硬硫铝酸盐水泥。2010年起生产水下或地下工程需要的超细灌浆(800型)水泥,连续三年取得了不错的经济效益。

1 原工艺系统状况

1.1 主机设备基本情况

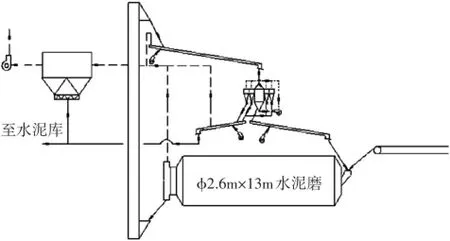

磨机系统主机性能指标见表1,转产超细水泥前的工艺流程见图1。

1.2 磨机结构

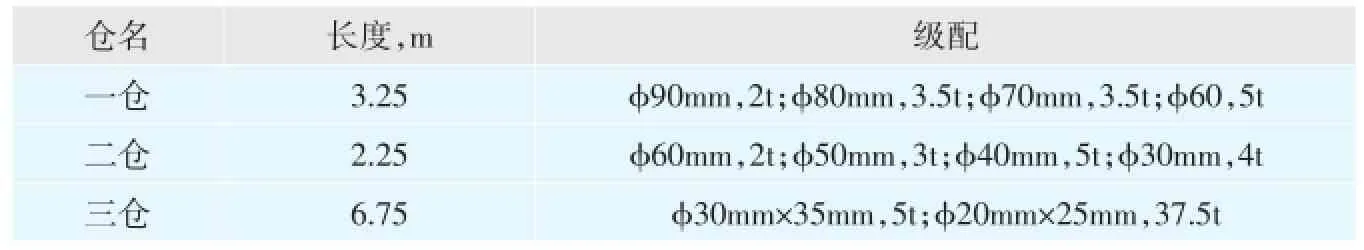

此磨机为三仓长磨,长径比达到5。生产超细水泥前的磨机仓长和级配情况见表2。

2 原工艺装备生产超细水泥需改造的内容

2.1 物料的改变

如果按照原来的熟料加石膏两种物料入磨粉磨,水泥磨的产量很低,不能满足高峰期的水泥供货要求。我们计划从市场上采购已经粉磨好的P·O52.5水泥作为入磨物料进行粉磨。新建100t的水泥散装仓,仓底通过螺旋喂料秤进行计量。

2.2 工艺流程的改造

原来的水泥粉磨工艺流程当中,水泥成品来自两部分:一部分来自选粉机选出来的细粉,另一部分是从水泥出磨含尘气体中收集下来的细粉,因为超细水泥生产要求的比表面积高,出磨含尘气体中会有少量粒径较粗的颗粒直接进入水泥成品中,从而影响水泥成品中的粒径控制。在生产超细水泥之前对工艺流程进行了改造,将袋除尘器收集下来的物料和出磨物料一起送入选粉机进行选粉,所有超细水泥的物料均来自选粉机选出来的细粉。

表2 转产前的磨机仓长和级配情况

图1 转产超细水泥前的工艺流程图

图2 生产超细水泥的工艺流程图

图3 P·O52.5作为入磨物料生产超细水泥的性能指标

图4 水泥和熟料混合粉磨的超细水泥性能指标

通过小磨试验推算:在不拆除原来选粉机的情况下,工艺流程改造后生产的水泥比表面积能达到780m2/ kg,要完全达到比表面积≥800m2/kg还有一定距离。我们通过调研了解到,市场上有一种在售的比表面积2000m2/kg的微硅粉,在掺入量不超过8%的情况下,对超细水泥性能没有影响,并对提高水泥的早期强度有一定的促进作用。于是新建了一个微硅粉仓,仓底通过一种专用的微粉计量皮带秤根据磨机产量按设定比例喂入选粉机选出来的细粉,然后通过入库皮带机入水泥成品库。改造后生产超细水泥的工艺流程见图2。

表3 超细水泥的实际物理性能与合同指标的对比

3 生产情况

在最初生产时采用P·O52.5作为入磨物料进行粉磨生产。生产的超细水泥性能指标见图3。

P·O52.5用作入磨物料进行粉磨,虽然各项性能指标也满足客户的要求,但由于磨机产量低,磨内通风量小,磨内温度非常高,磨内糊球现象异常严重,根本无法长时间生产,想用P·O52.5大量生产超细水泥的想法无法实现。

完全用P·O52.5水泥生产超细水泥磨机糊球严重,全部用熟料和石膏来粉磨超细水泥产量又太低。后逐步降低P·O52.5水泥的比例,当P· O52.5水泥占70%、熟料和石膏总比例占到30%时,超细水泥能够连续正常生产,水泥的各项性能指标也满足合同指标的要求。水泥和熟料混合粉磨的超细水泥的性能指标见图4。

熟料和水泥混合生产超细水泥逐步稳定后,为进一步提高产量,对二仓的级配作了调整,取消ϕ60mm的钢球,ϕ50mm和ϕ30mm的钢球各增加1t,其余各仓的钢球级配和装载量未作调整。

4 超细水泥的物理性能

经过3个月的不断调整和摸索,生产出了各项性能指标完全满足施工方合同要求的800型超细灌浆水泥,较好地解决了水下或地下施工中出现的渗漏问题。超细水泥生产的各项物理性能见表3。

5 经济效益

最近三年我公司已累计为水下或地下工程提供此类超细灌浆水泥两万余吨。随着生产经验的不断积累,水泥磨机产量已从4.5t/h提高到6.8t/h,水泥工序的粉磨电耗从210kWh/t降低到155kWh/t,生产成本在不断下降。目前1t超细水泥的生产成本为850~900元/吨,市场售价每吨在1500元以上,以目前最小的年销售量6000t计算,每年的纯利润在360万元以上,而转产配套投入的改造费用仅23万元,经济效益非常显著。整个转产过程对原有的生产装备和工艺流程改动很小,转产后的生产线仍然能够生产原来的快硬硫铝酸盐水泥,可谓一举两得。■

TQTQ172172.632632.1 1

:B:B

:10011001--61716171(20142014)0606--00200020--0303

四川嘉华企业(集团)股份有限公司,四川乐山614003;

2014-01-07;编辑:赵莲