超临界锅炉中T23管内氧化皮的生成及剥落机理研究

2014-02-09徐开华张振顶李茂东叶向荣

徐开华,张振顶,李茂东,叶向荣

(广州特种承压设备检测研究院,广东 广州 510663)

0 引言

ASME SA-213 T23钢是日本20世纪80年代研制的一种用于超临界发电机组锅炉过热器、再热器的新型低合金高强度耐热钢。但是随着国内外超临界锅炉投运增多,T23钢管内壁氧化皮剥落、堆积和堵塞管道事故不断出现[1]。从作者调查结果来看,目前在中国南方己投运一年以上的19台超临界火力发电机组锅炉中都发生了不同程度T23管内壁氧化皮剥落问题。大面积氧化皮剥落不仅会引起锅炉受热面管道堵塞,使得蒸汽流通截面积减少,出现管壁局部超温,导致爆管事故,而且还殃及汽轮机和管道部件运行的安全性和经济性[2]。

由于T23钢材广泛地用于超临界锅炉过热器,因此,对其内壁氧化皮剥落问题展开研究,探讨氧化皮生成及剥落机理,寻求有效的预防对策,具有普遍性和针对性[3]。本文通过对超临界锅炉过热器T23管内壁氧化皮剥落问题的调查,在对氧化皮进行成分和XRD结构分析的基础上,探讨了T23管氧化皮的生成和剥落机理,提出了防治超临界锅炉管内氧化皮大面积剥落的措施,可以指导超临界火力发电机组的安全经济运行。

1 T23在超临界锅炉的使用情况

为了探讨超临界锅炉过热器T23管内壁氧化皮形成及剥落机理,现以某发电公司己投运16个月的600MW超临界锅炉为例展开研究。该超临界锅炉为单炉膛、一次中间再热、四角切圆燃烧方式、固态排渣、Π型露天布置的直流炉,采用变压运行方式。

T23运用于末级过热器炉前的第7到第12根管道,采用Φ38.1×7.96的规格。末级过热器布置在炉膛后墙水冷壁吊挂管之后的水平烟道内,该部分管外烟气温度高达900~1100℃,受热面呈逆流布置,以对流传热方式吸收热量。该管材最高允许壁温为600℃。因此,管内工质温度和流动状况对管壁温度影响很大。

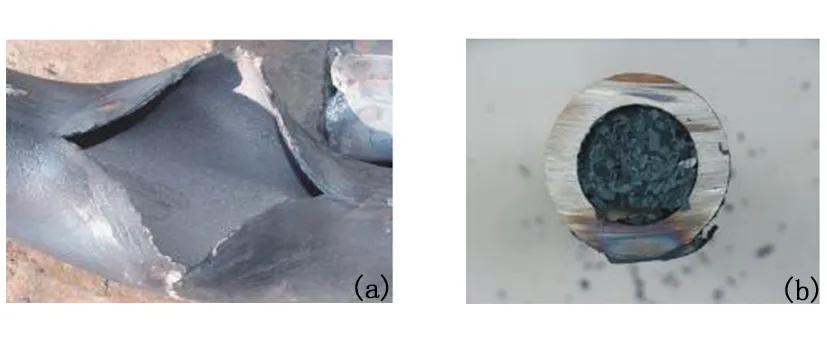

图1(a)为该电厂锅炉的末级过热器T23管爆管破口图。爆口呈喇叭状,管子弯曲变形,有片状氧化皮。对未爆管的末级过热器的焊口和弯头进行RT检查,RT检查照片显示部分T23的U形弯部位有不明物,对这些管道进行割管检查发现管内被氧化皮所堵塞,如图1(b)。将氧化皮倒出后可见其主要呈黑色或灰色的片状和丝状,如图2。

图1 T23管受氧化皮爆管及堵塞状态

图2 T23管氧化皮的外观

2 T23管内氧化皮生成机理

2.1 氧化皮生成影响因素分析

T23管材在长期高温运行过程中易被氧化,I.G.Wright和B.A.Pint通过研究得到氧化膜的生成厚度呈如下规律[4]:

式中:D氧化膜厚度;A阿列纽斯常数;Q过程速率控制活化能;R气体常数;T温度;t时间。从上式可以看出氧化皮形成与温度和运行时间有直接关系。温度对氧化皮厚度的影响呈指数关系,故控制温度的变化对氧化支的产生起着至关重要的作用。在现场取样的过热器T23管内,迎流侧氧化皮明显比背流侧厚,这也说明管壁金属温度的高低对蒸汽侧氧化皮生长速度影响非常大。

从上式可以看出,在其他条件不变的情况下,运行时间和氧化皮的厚度呈线性关系。此外,氧化皮的形成还与氧含量、蒸汽压力和流速、钢材成分等因素有关[5]。

下面从T23管内氧化皮的成分和结构着手分析,研究氧化皮在不同温度下的生成及剥落机理。对末级过热器管内氧化皮收集成袋,进行检验。

2.2 T23管氧化皮成分分析

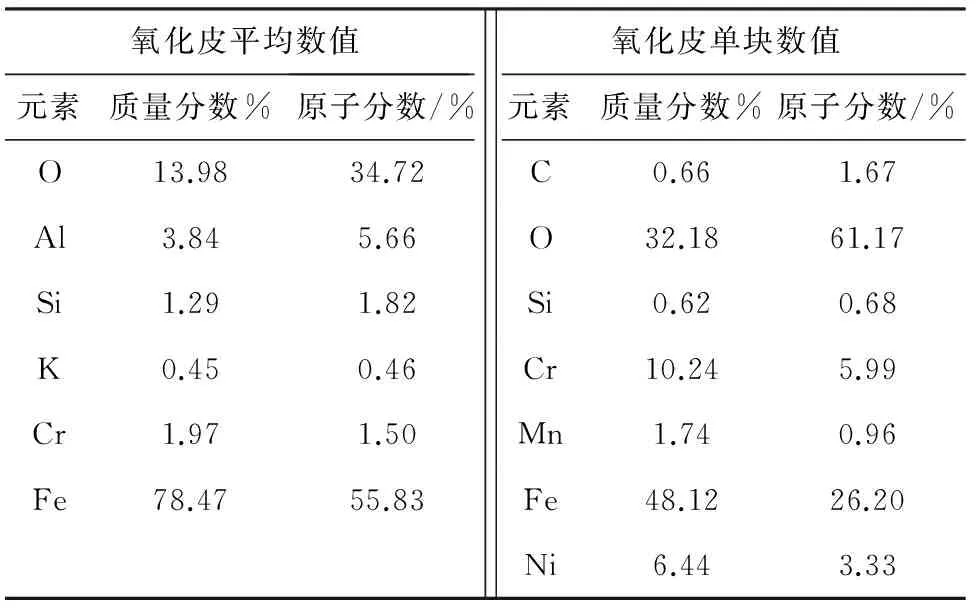

利用LE01530VP型场发射扫描电镜(FESEM)所附带的能量色散谱仪(EDS)对氧化皮进行成分分析。图3、4为T23管氧化皮的场发射扫描电镜照片中能量色散谱仪分析范围,表l、2为T23管氧化皮的平均成分和单块成分分析表。

图3 T23管氧化皮的平均分析范围

图4 T23管氧化皮的单块分析范围

表1 T23管氧化皮平均及单块元素质量分数和原子分数

氧化皮平均数值氧化皮单块数值元素质量分数%原子分数/%元素质量分数%原子分数/%O13.9834.72C0.661.67Al3.845.66O32.1861.17Si1.291.82Si0.620.68K0.450.46Cr10.245.99Cr1.971.50Mn1.740.96Fe78.4755.83Fe48.1226.20Ni6.443.33

将表l及T23金属基体中的成分分析汇总如表2。从表2可以看出,T23管氧化皮的平均成分与所检测的单块成分的差别很大,氧化皮平均成分中的Fe元素为78.47%,比单块成分的48.12%高,但二者均比金属基体的94.85%低,而且氧化皮平均成分中O含量为13.98%比单块成分的32.18%少,说明氧化皮平均成分中有游离的Fe存在。表2中氧化皮单块成分中的Cr和Ni含量分别为10.24%和6.44%均比氧化皮平均成分和金属基体的含量高,说明此块氧化皮发生部位有可能发生晶间腐蚀氧化的情况。同时可以看到氧化皮单块成分中C的含量为0.66%比金属基体的0.08%高得多,说明此块氧化皮剥落处出现一定程度的碳析出,这也可能是此块氧化皮剥落的一个原因。

表2 T23管氧化皮平均成分、单块成分和金属基体成分分析

分析元素FeOAlSiCrNiCMn平均成分/%78.4713.983.841.291.97---单块成分/%48.1232.18-0.6210.246.440.661.74金属基体成分/%94.85-0.0110.502.600.0060.080.48

2.3 T23管氧化皮XRD结构分析

利用Philips X'pert MPD型X射线衍射仪对T23管氧化皮的结构分析,管压为40kV,管流为40mA,工作温度保持在293±1K。试验采用旋转Cu靶的Kα辐射(λ=0.15406μm),扫描步长为0.02,每步停留1s。 图5为T23管的氧化皮的XRD谱线图。

图5 T23管氧化皮的XRD谱线

从图5可以看出,T23管的氧化皮都是以Fe3O4为主,有一定量的Fe2O3和少量的FeO。谱线中Fe的衍射峰特别强,说明氧化皮中铁的含量很高,原因是所检测的这块氧化皮是从靠近T23金属基体的部位剥落下来的,而且夹带部分金属基体。说明此处的氧化皮与金属基体结合牢固,结合表2氧化皮中Fe的含量可知,此处的剥落并非普遍存在,同时可知T23管出现氧化皮剥落后在内壁会出现坑洼不平的现象。

2.4 T23管氧化皮的生成及剥落机理

T23管内表面在蒸汽中生成氧化膜是个自然的过程。由于其受热面长期处于高温环境下运行,所形成的氧化膜是由水蒸汽和铁直接形成的氧化膜。该膜分二层,内层称为原生膜,外层称为延伸膜。内层的原生膜是水的氧离子对铁直接氧化的结果,外层的延伸膜是由于铁离子向外扩散,水的氧离子向里扩散而形成的。其氧化物结构由金属基体表面起向外依次为Fe3O4、Fe2O3。两层中间的结合面是原来金属未氧化前的金属表面,这结合面下层的氧化铁是铁基直接氧化的产物[6]。因此这种氧化膜和金属的基体结合很牢固,不易脱落。

在超温的情况下,铁与氧的反应加快,但由于水的氧离子扩散通过外两层氧化膜的速度较慢,氧浓度较低,此时铁与氧在超温情况下生成FeO。金属表面的双层氧化膜就会变成3层氧化膜,由金属基体表面起向外依次为FeO、Fe3O4、Fe2O3,与金属基体相连的是FeO层,如图6(a)。由于FeO结构疏松,晶格缺陷多,不稳定,易分解。当温度骤降时,FeO层会分解为Fe2O3和Fe,从图5,T23管的氧化皮的XRD谱线可以看出,氧化皮中存在少量的FeO,可以推测是由于FeO未完全分解所残留的。FeO层的分解使得Fe3O4层出现缺陷,变得多孔疏松,这也就为氧化皮的剥落创造了前提条件,如图6(b)。同时由于Cr、Ni等金属在界面处的聚集,靠近金属基体的一层将形成(Fe,Cr,Ni)304类尖晶石结构内层氧化膜,该氧化膜致密坚硬且与金属基体结合牢固不易剥落。

图6 高温下氧化皮中不同元素的扩散及温度降低对氧化皮的影响

T23金属基体与氧化物的膨胀系数不同[7],表3列出了T23金属基体和氧化物的线性膨胀系数[7]。

表3 T23金属基体和氧化物的线性膨胀系数(×10-6K-1)

温度/℃100200300400500600700T2317.1017.4017.8018.3018.9019.1019.40Fe3O4----9.10--Fe2O3----14.90--FeO----12.20--

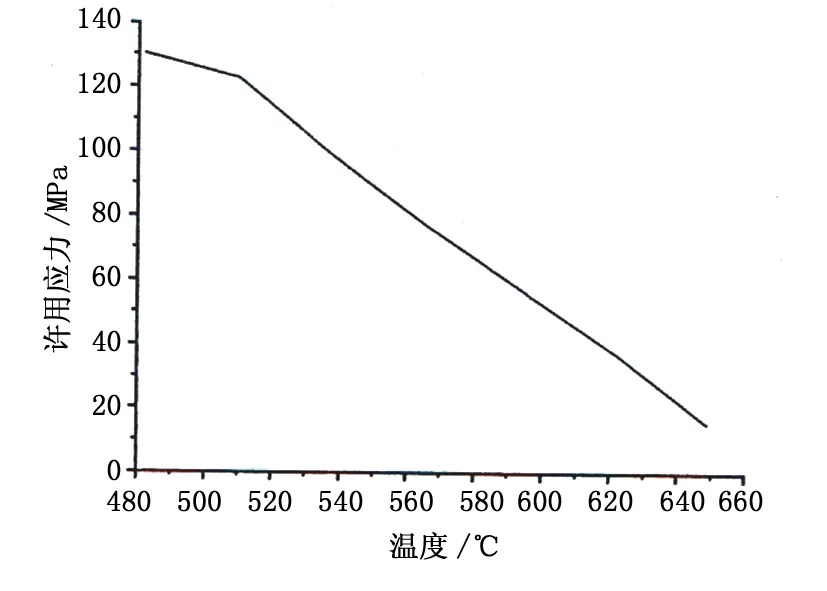

在启停炉或变负荷等热负荷欧变的情况下,由于金属基体与氧化皮的线性膨胀系数的不同,会产生额外的热应力而造成氧化皮开裂,在高速蒸汽的冲刷下发生脱落。在停炉或降负荷运行时,由于蒸汽流速的减小,氧化皮便会在管道弯头处聚集,从而减小蒸汽流通截面积,在下次启动或增负荷运行时就有可能因此引起局部高温高压,超过T23的许用应力而出现爆管。图7为不同温度下T23的许用应力[7],从图7可以看出当温度超过520℃时T23的许用应力迅速下降,故在超温的情况下T23存在严重的爆管隐患。

图7 不同温度下T23的许用应力

3 预防氧化皮产生和剥落的对策

针对超临界锅炉过热器在停炉时出现氧化皮剥落堆积的问题,在广泛调研和综合分析的基础上,结合生产实际,和采取如下防治对策:

(1)在防止管道超温方面,应加强过热器出口蒸汽温度和管壁温度的监测和控制,并适当调低超温报警和预警温度设定值。

(2)在锅炉燃烧调整方面,通过调整锅炉燃烧工况、减少烟气偏差,改善烟道温度场的分布以及受热面管子的吸热均匀性等。

(3)在防止过大热应力方面,应该严格控制锅炉启动及停炉的温度变化速率,原则上不应超过2℃/min的温变速率,以减少氧化皮与基体的热应力差值[8]。

(4)在停炉保养方面,锅炉停炉期间加强过热器系统疏水的排放;加强汽水系统管阀的检查和维修工作,防止运行和停炉期间汽水泄漏;锅炉再次启动时利用旁路进行蒸汽吹扫,可有效清除大部分管内的氧化皮剥落物。

(5)在材质选择方面,更换局部实际温度较高的受热面管的材质,提高其抗蒸汽氧化性能。

4 结语

(1) T23管氧化皮的形成与管壁温度、运行时间、氧含量、蒸汽压力和流速、钢材成分等因素均有一定关系,其中壁温对氧化皮形成的影响呈指数关系,表现最为显著。

(2) 在正常运行时所形成的氧化膜是由水蒸汽和铁形成的2层氧化膜,超温时金属表面的双层氧化膜会变成3层氧化膜,内层FeO结构疏松,晶格缺陷多,不稳定,当温度骤变时,FeO层会分解为Fe2O3和Fe,使Fe3O4层变得疏松。

(3) 快速启停炉、负荷大范围变化等变工况运行时,因温度骤变引起层间膨胀不同而产生的热应力作用是氧化皮开裂甚至剥落的主要原因。

(4) 为了预防超临界锅炉过热器管内氧化皮的大面积剥落,应该从防止管道超温、加强锅炉燃烧调整、防止过大热应力、停炉保养和材质选择等方面做好相应的工作。

[1]Nam-Hyuck Lee,Sin Kim,Byung-Hak Choe.Failure analysis of a boiler tube in USC coal power plant[J].Engineering Failure Analysis,2009,(16):2031-2035.

[2]贾建民,陈吉刚,李志刚,等.18-8系列粗晶不锈钢锅炉管内壁氧化皮大面积剥落防治对策[J].中国电力,2008,41(5):37-41.

[3]徐 洪.超临界火电机组的金属腐蚀特点和沉积规律[J].动力工程,2009,29(3):210-217.

[4]Wright I G,Pint B A.An Assessment of the high-temperature oxidationbehavior of Fe-Cr steels in water vapor and steam[C].NACE CORROSION,Denver CO,2002.

[5]Essuman E,Meier G H,Zurek J,et al.The effect of water vapor on selective oxidation of Fe-Cr alloy[J].Oxide Met,2008,(69):143-162.

[6]Viswanathan R,Sarver J,Tanzosh J M.Boiler Materials for Ultra.Supercritical coal power plants-steam side oxidation[J].JMEPEG,2006,15(3):255-274.

[7]Baleix S,Bernhart G,RLours.Oxidation and oxide spallation of heat resistant caststeels for superplastic forming dies[J].Materials Science and Engineering ,2002,(A327):155-166.

[8]于 滨,苗淑红.超临界锅炉氧化皮预防处理研究[J].电力建设,2009,30(2):101.