SCR氨区的运行维护

2014-02-09陈建明

陈建明

(江苏方天电力技术有限公司,江苏南京 211102)

0 引言

火电厂NOx排放的主要控制技术措施有锅炉的燃烧过程控制和尾部烟气的净化处理即烟气脱硝处理。一般来说,仅依靠锅炉的低氮燃烧和燃烧优化调整等燃烧过程控制措施还不能够满足《火电厂大气污染物排放标准》(GB13223-2011)中燃煤锅炉NOx的排放浓度100mg/m3的限值[1],因此,火电厂需要在锅炉尾部烟道安装烟气脱硝装置来对烟气进行净化处理,将锅炉燃烧形成的NOx还原成无害的氮气。

烟气脱硝处理的主流技术是选择性催化还原法(SCR)与选择性非催化还原法(SNCR)。目前在火力发电厂中应用最广泛,技术成熟且最有成效的是选择性催化还原法(SCR)。

1 SCR烟气脱硝技术原理简介

选择性催化还原法(Selective Catalytic Reduction,SCR)是目前应用较为成熟的技术。SCR脱硝效率可达80%~90%。SCR烟气脱硝系统由氨区供氨系统、催化反应系统以及控制系统等组成。氨区供氨系统一般设置在火电厂厂区厂界附近的相对独立区域,为催化反应系统的烟气脱硝提供适量的氨还原剂。SCR反应系统通常布置在锅炉的的省煤器出口与空气预热器入口之间,锅炉热烟气在进入SCR反应塔前,在反应塔的上游烟道中喷入氨气,使氨与烟气充分均匀混合后进入反应塔。氨在反应塔中催化剂的作用下,在有氧气的条件下选择性地与烟气中的NOx(主要是NO和少量的NO2)发生化学还原反应,将NO和NO2转换成无害的氮气和水,从而脱除烟气中部分NOx。

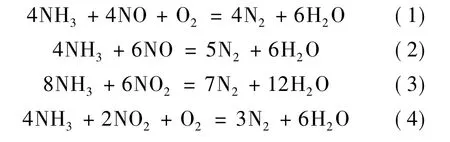

氨在催化剂的作用下与烟气中的NO和NO2发生还原反应,其反应方程式主要有以下4个,其中第一个反应方程式是SCR烟气脱硝的主要反应。

2 氨(液氨)的特性

SCR脱硝法必须要有脱硝还原介质,氨是SCR烟气脱硝系统最常用的脱硝还原介质,通常以液氨的形式储存。

氨是无色、有刺激性恶臭的气体,易溶于水、乙醇、乙醚。液氨是无色、有刺激味的液体,与水完全相溶。通常氨水的浓度在19% ~35%之间,其水溶液呈强碱性,是具有腐蚀性的液体,依据危害物质分类,氨水属于第八类腐蚀性物质。氨气在651℃以上时会有自燃现象发生,当空气中的氨气浓度达到15%~28%的爆炸界限范围内时会有爆炸的危险性。氨遇明火、高热等能引起燃烧爆炸,与氟、氯等接触会发生剧烈反应。遇高热时氨的存储容器内压增大,有开裂和爆炸的危险,根据“道化学公司(DOW)火灾、爆炸危险指数评价法(第7版)”进行评价分析,氨储存系统的危险等级为“最轻”。

氨是敏感性气体,很低的浓度即可被察觉,通常5~10mg/m3即可闻到臭味。对人体的皮肤、眼睛、粘膜有刺激作用。即是极稀薄的氨气,持续吸入也会引起食欲减退,并对胃有损害。少量的氨一进入眼睛就会因刺激而流泪,一接触伤口就会感到剧痛。浓度高的氨气可造成一定的腐蚀性甚至组织溶解坏死,会直接侵害眼,咽喉等部位,引起呼吸困难,支气管炎,肺炎等,严重时会导致死亡。

3 氨区的运行特点

氨(液氨)的特性决定了防止氨气泄漏与空气混合造成爆炸是氨区最关键的运行特点,氨区系统的安全、稳定运行是SCR系统甚至是电厂安全运行的核心之一。

氨区就是液氨的存储区,一般包括液氨的卸料压缩机、储存罐、蒸发器、氨气缓冲槽、氨气稀释槽及废水泵、废水池等。卸料压缩机将液氨由液氨槽车输入液氨储存罐内,液氨储存罐输出的液氨在液氨蒸发槽内蒸发为氨气,经氨气缓冲槽通过管道送到脱硝的反应系统。氨气系统紧急排放的氨气则排入氨气稀释槽中,经过水的吸收以后排入废水池,由废水泵将氨水输送出氨区再进行废水处理。

氨区系统运行之前所有的设备、阀门应当完好,所有的安全阀、压力表、温度计、液位计等表计需要经过有资质的检定机构检定合格并在有效期之内,所有的调节阀应动作灵活,所有的电机都通过工作绝缘的检查合格。

氨区系统运行期间需要加强对氨储存、氨输送等方面的安全管理,防止氨气的泄露。运行时严格控制氨区汽化器出口的氨气压力,经常巡视各箱罐的实际液面,定期巡检卸氨压缩机、输送泵、气化器、阀门等的运行情况,发现问题及时处理,同时做好各箱罐、气化器、机泵等设备工艺参数和运行记录。

4 氨区的运行和维护

氨区的安全运行和维护是SCR系统安全稳定运行的基础,其工作内容主要包括氮气吹扫、氮气置换、液氨卸载、氨气泄露检测、氨区运行、氨区废水处理、氨区维护等几个方面。

4.1 氮气吹扫

氨区需要保持系统的严密性以防止氨气泄漏及氨气与空气混合造成爆炸,这是关键的安全问题。氨区的压力容器、管道首次使用或者维修以后重新启用时需要完成有关水压和气压试验,然后进行气密性试验,待试验合格以后才能投入使用。

一般来说,氨区卸料压缩机、液氨贮罐、氨气蒸发器、氨气稳压罐等都备有氮气吹扫管线。在液氨卸料之前通过氮气吹扫管线对以上设备分别进行严格的系统严密性检查和氮气吹扫,防止氨气泄漏和系统中残余的空气与氨混合造成危险。

4.2 氮气置换

氮气置换需要重复多次直至所有容器、管线中氧气的含量低于设计值(一般为1% ~3%)。氮气置换以后应保证系统存留氮气并保留0.05MPa以上余压,余压最高不得超过当时环境温度下介质的饱和压力。

4.3 液氨卸载

液氨卸载时,首先需要对运氨槽车进行安全检查,遇到雷雨天气、槽车泄漏以及附近有明火、易燃、有毒介质泄漏等不安全因素影响卸氨时,槽车禁止进入氨区卸氨。槽车押运员只能负责槽车上软管的连接,不准操作卸车站台的设备、阀门和其他部件,必须由专业卸车人员负责管道的连接和阀门的开关操作。

氨区卸氨结束以后等待5~10min,待周围空气中氨浓度下降以后方可启动液氨槽车。液氨储存罐进液氨24h以后需要排污1次。氨区储存、补充和置换氨气时应缓慢开关阀门,让氨气缓慢释放。

4.4 氨气泄露检测

氨区设有就地的氨泄漏仪来检测氨区大气中的氨浓度,监视氨区的氨气泄漏情况。当检测到大气中氨浓度过高时,机组控制室会发出警报,提醒操作人员采取必要的措施防止氨气的泄漏。

氨区氨泄漏仪的定期检定并保持合格完好是保证氨区安全运行的基础。

4.5 氨区运行

氨区运行前应检查氨区储罐的液位计、进出口管道、阀门是否通畅、清晰,密切控制液氨的进液压力和流量,严禁超压超流量运行。停运时间超过24h时氨区设备的电机需要经过工作绝缘的检查并合格以后才能运行使用。

运行过程中应注意监视氨区各箱罐的实际液位,记录、分析相关的运行数据,防止因“虚假液位”、自控失灵等造成事故而影响氨区的安全生产和SCR的脱硝效果。

氨区的运行应严格执行《火电厂烟气脱硝(SCR)系统运行技术规范》,定期进行氨区相关设备的切换运行,其中卸氨压缩机每周切换1次,液氨蒸发器每2周切换1次[2]。

氨区停运分为正常停运、紧急停运和长期停运三种情况。氨区正常停运时,需要提前2h开始进行停车运行操作,主要包括停止蒸汽、液氨的供应。遇紧急情况需要紧急停运时,及时关闭液氨贮罐出氨阀门以及气化器的进氨阀门,及时通知主控停止氨区的蒸汽供应。然后对液氨卸料、储存、蒸发、输送等相关的设备、容器和管道进行氮气吹扫管线。氨区长期停运时,应将氨区各箱罐、地坑内的氨水排放干净。

4.6 氨区废水处理

氨区设计中考虑了氨事故泄露时的事故喷淋措施,但考虑到发生重大氨气泄露时大量喷淋废水的收集与处理的则比较少见。大部分设计仅考虑日常工况下氨气紧急排放泄露时喷淋水的吸收处理,而吸收氨气以后的含氨废水不经处理排入电厂的工业废水处理系统,而该系统一般不具备脱氮功能。

氨区的事故喷淋需要定期投运,建议每周定期投运15~30min,投运期间检查每一个喷淋点,对存在问题及时消缺,保证事故喷淋系统的运行处于正常状态。

考虑到发生重大氨气泄露事故时需要大量的喷淋水,氨区应当健全重大氨气泄露事故应急处理预案。建议有条件的发电厂完善防止液氨储罐泄露事故的措施,在氨区配置足够的安全容积以防止液氨储罐因漏损、破裂等事故发生外泄。

4.7 氨区维护

氨区维护应纳入火电厂全厂的维护保养计划,其检修时间间隔应与机组的要求一致。电厂应根据SCR系统、设备等资料制定详细的维护保养规定。

氨区维护人员应根据设备、系统的维护保养规定进行定期检查、更换或维修必要的部件。定期检查氨区各储罐的压力计、液位计、温度计等仪表的运行状态,如有异常及时处理。定期检查氨区卸料的设备管线的可靠连接。

按要求进行转动设备的维护工作,严禁敲打氨区设备、管道,严禁带压修理、紧固管道法兰、设备,严禁急剧操作、排放,防止因冲击、摩擦等引起自燃甚至爆炸。氨区的气密性试验禁用火检查,应用肥皂水或者氨泄漏仪等检测。设备管道冬季停运时北方(包括淮河甚至长江以北)等地区需要采取防冻措施,氨区设备管道的解冻禁用火烤解冻,应用蒸汽或者热水进行解冻。

氨区停运后的检查维护严格遵守防火规定,使用不发生火花的工具,氨区设备操作、检修时应用铜(镀铜)的工具操作,以防止产生火花。需要动火检修时必须使用动火工作票,检修前做好可靠的隔绝措施,并对设备管道等用惰性气体进行充分的置换,经检测合格以后方可动火检修。严禁在存储氨的管道和容器外壁进行焊接、气割作业。

5 氨区的人员防护

针对氨区液氨这个危险源,火电厂需要做好风险预控,组织相应的防护安全措施,做好包括氨区运行、检修、维护等人员的防护工作,主要包括对呼吸系统、眼部以及表面皮肤等的防护。

5.1 对呼吸系统的保护

在氨供应区开展巡视、检修、维护等工作时必须佩戴专用面罩,紧急情况下必须使用正压式空气呼吸器方可进入。需要进入密闭、换气不良的场所时,在戴上呼吸保护器的同时,还需要另外安排一人(或多人)并穿戴好防护用具在外面作为警戒,以防不测。

使用的气体面具和呼吸防护用具应定期检查,使用后要保持清洁以备后用。

5.2 对眼的保护

氨区现场设置的安全淋浴装置和洗眼器等设施应处于合格可用状态。相关人员在氨区工作时要佩戴安全眼镜,连接、断开气路以及打开氨储存罐时必须使用防护眼镜和面罩。

5.3 对皮肤的保护

连接、断开氨储存罐时相关人员必须要戴橡胶手套、穿安全鞋、穿化学防护服。进入大规模氨泄漏区域时需要穿全身封闭防护服,紧急情况下需穿防火服及防火手套。

6 氨区的事故处理

火电厂需要完成氨区的事故预想和事故处理预案并定期进行氨区的事故应急演练。氨区事故处理主要包括人员疏散救援、氨泄露事故处理、火灾和爆炸事故处理等几部分。

6.1 人员的疏散救援处理

氨区发生事故以后及时通知相关部门并立即启动紧急应急预案进行事故处理。相关人员应迅速撤离到疏散集合地,同时清点人员,无关人员不得围观,时刻保持撤离通道的畅通,听从指挥,服从命令。事故现场应立即划出隔离区域,并安排专人看守,并做好安全警示,严防无关人员误入。

6.2 氨泄漏的事故处理

发生氨泄漏时应立即切断泄漏源,停止供氨,停运脱硝系统。及时向有关部门汇报,通知相关人员,立即撤离受影响区域的所有无关人员至上风处,并立即隔离150m,氨区严格限制出入,切断火源[2]。

在保证人员安全的情况下,及时清理所有可能燃烧的物品及阻碍通风的障碍物,保持泄漏区域内通风畅通。所有参加抢险的人员都应戴好防毒面具等个人保护用品,判定事故部位以后方可进入泄漏区域开展事故处理工作,及时切断液氨和气氨来源,立即启动现场的水喷淋系统来控制泄漏的氨气。为防止吸收氨气后的水造成二次污染,应立即启动废水排放系统。

6.3 氨触溅的应急处理

氨(液氨)泄露时很容易发生人员的氨触溅,需要及时进行处理。发生皮肤接触时,立即除去受污染的衣物,将受损的部位用充足的冷水冲洗10min以上,接着用2% ~3%的硼酸水冲洗,最后用清水洗净。发生眼睛接触时,立即翻开上下眼睑,用流动的清水或生理盐水冲洗至少20min,并送医院急救。如果要用2%~3%的硼酸水来冲洗,在准备硼酸水的过程时段里也必须用水不断地洗眼。

6.4 中毒的事故处理

氨区发生吸入中毒时应及时采取措施使中毒人员迅速转移到空气清新处,保持中毒人员呼吸道的畅通。同时立即向厂部、医院等有关部门汇报情况。

6.5 火灾和爆炸的事故处理

氨区发生火灾时一般选择使用干粉、二氧化碳或水来进行灭火。发生火灾、爆炸等严重事故时应紧急实施抢救、急救工作,就地紧急抢救伤员,做好现场临时处理,及时组织紧急送往医院救治。所有无关人员迅速疏散到安全集散地。通知消防、医院、劳动保障、公安等相关部门。

救灾抢险人员必须佩戴正压式空气呼吸器,穿专用的全封闭防护工作服,戴厚胶皮手套防冻伤。在确认无爆炸危险的情况下切断氨气的泄漏源,若不能立即切断气源,则不允许熄灭正在燃烧的气体。

如果发生火灾的氨区液氨储罐临近还有储罐,在保证安全的情况下需要及时对邻近的储罐用水进行冷却,以防事故的进一步扩大。

7 结语

氨区的运行、维护、检修存在一定的安全隐患。火电厂SCR氨区在运行、维护等环节需要采取相应的措施,以保证氨区的安全稳定运行,保证SCR系统的脱硝效果。氨区运行、管理人员需要通过定期岗位培训并经培训合格以后持证上岗,严禁无证人员上岗操作。运行维护人员需要熟悉氨区系统的原理、构造、性能、工艺流程,会操作、维护、保养、判断、排除故障。液氨储存罐、卸料压缩机等设备的安全阀需要定期校验合格以后才能使用。定期检定氨区的监视仪表,保证就地监测数据的准确性,发现不合格时及时更换。建立并健全氨区的防火、防爆管理制度,定期通过消防复检。定期检查氨区所有电气设备的防静电措施,检查防静电接地点的锈蚀状况,保证氨区防静电处理措施处于合格状态。定期进行氨区自动喷水灭火系统的试运,保证氨泄露以后的消防保护措施及时有效。定期进行氨区的应急事故演练,确保氨区安全运行。

[1]GB 13223-2011,火电厂大气污染物排放标准[S].

[2]DL/T 335-2010,火电厂烟气脱硝(SCR)系统运行技术规范[S].

[3]GB/T 21509-2008,燃煤烟气脱硝技术装备[S].

[4]李仁刚,邵建设,陈凯,等.选择性非催化还原烟气脱硝工艺在利港电厂4×600MW机组上的应用[J].电力科技与环保,2011,27(1):38 -41.

[5]于 洪,刘 慷.选择性催化还原烟气脱硝技术在玉环电厂4×600MW 机组上的应用[J].电力环境保护,2009,25(3):1-3.